一种y型密封圈

技术领域

1.本实用新型涉及密封圈技术领域,尤其是指一种y型密封圈。

背景技术:

2.y型密封圈是一种典型的唇形密封圈,由于其与o型密封圈相比,具有密封性好、使用寿命长等优点,故被广泛应用于往复运动的密封装置中。现有的y型密封圈由本体、沿本体的中心线对称设置在其上的外密封唇和内密封唇组成,内密封唇和外密封唇之间形成v型槽,明显的,在使用过程中,这种结构不仅使得压力过于集中在v型槽的尖端,从而导致使用寿命短,而且由于外密封唇和内密封唇沿本体的中心线对称设置在本体上,故高压状态下,内密封唇在往复运动过程中容易出现翻转、扭曲、变形等现象,从而导致使用寿命短、密封效果差、维修成本高。

技术实现要素:

3.为此,本实用新型要解决的技术问题在于如何能在高压状态下确保内密封唇始终与往复运动部件紧密贴合,并使使用寿命得以提高。

4.为解决上述技术问题,本实用新型提供了一种y型密封圈,包括环形本体,所述环形本体的顶部沿外边向外倾斜设置有外密封唇,并沿内边向内倾斜设置有内密封唇,所述内密封唇和所述外密封唇之间形成u型凹槽,所述u 型凹槽的中心线与所述本体的截面的中心线平行且偏向所述内密封唇,所述外密封唇的厚度大于所述内密封唇的厚度。

5.在本实用新型的一个实施例中,所述u型凹槽的槽宽为所述环形本体的截面宽度的35%-40%。

6.在本实用新型的一个实施例中,所述内密封唇的倾斜角度小于所述外密封唇的倾斜角度,所述外密封唇的倾斜角度范围为20

°‑

22

°

。

7.在本实用新型的一个实施例中,所述u型凹槽的中心线与所述本体的截面的中心线之间的距离为所述环形本体的截面宽度的2%-3%。

8.在本实用新型的一个实施例中,所述环形本体、所述外密封唇和所述内密封唇一体成型。

9.在本实用新型的一个实施例中,所述环形本体、所述外密封唇和所述内密封唇上均覆设有聚四氟乙烯薄层。

10.在本实用新型的一个实施例中,所述u型凹槽内沿所述环形本体的周向均设有若干抵接在所述内密封唇和所述外密封唇之间的弹性件。

11.在本实用新型的一个实施例中,所述弹性件为压缩弹簧,且其数量至少为3个。

12.在本实用新型的一个实施例中,相邻的所述压缩弹簧之间的旋向相反。

13.在本实用新型的一个实施例中,所述环形本体、所述外密封唇和所述内密封唇均由聚氨酯橡胶材料制成。

14.本实用新型的上述技术方案相比现有技术具有以下优点:

15.1.通过内密封唇和外密封唇之间形成u型槽的设置,不仅增大了受压面积,而且可以将压力分散开来,从而使得本y型密封圈的使用寿命长。

16.2.通过将外密封唇的厚度大于内密封唇的厚度、且u型槽的中心线和环形本体的中心线呈偏心的设置,避免了在高压状态下,内密封唇在往复运动过程中发生翻转、扭曲、变形等现象,从而使得本y密封圈的密封效果好。

附图说明

17.为了使本实用新型的内容更容易被清楚的理解,下面根据本实用新型的具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

18.图1是本实用新型的立体结构示意图;

19.图2是本实用新型的剖面结构示意图;

20.图3是本实用新型的截面结构示意图;

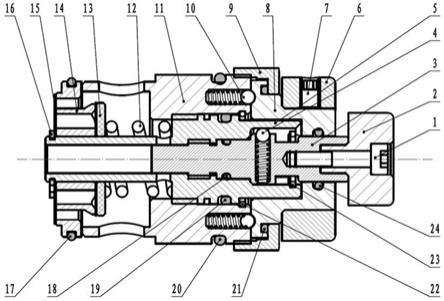

21.图4是本实用新型与往复运动装置配合的结构示意图;

22.说明书附图标记说明:1、环形本体,2、外密封唇,3、内密封唇,4、 u型凹槽。

具体实施方式

23.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

24.参照图1、图2、图3和图4所示:一种y型密封圈,包括环形本体1,环形本体1的顶部沿外边向外倾斜设置有外密封唇2,并沿内边向内倾斜设置有内密封唇3,内密封唇3的倾斜角度小于外密封唇2的倾斜角度,外密封唇2的倾斜角度范围为20

°‑

22

°

。内密封唇3和外密封唇2之间形成u 型凹槽4,u型凹槽4的槽宽为环形本体1的截面宽度的35%-40%。u型凹槽4的中心线与环形本体1的截面的中心线平行且偏向内密封唇3,u型凹槽 4的中心线与本体的截面的中心线之间的距离为环形本体1的截面宽度的 2%-3%。外密封唇2的厚度大于内密封唇3的厚度。在本实施例中,通过u 型槽的设置,不仅增大了受压面积,而且可以将压力分散开来,从而使得使用寿命得以有效延长,并通过将外密封唇2的厚度大于内密封唇3的厚度、且u型槽的中心线和环形本体1的中心线呈偏心的设置,确保在高压状态下内密封唇3始终与往复运动部件紧密贴合,从而使得密封性好。

25.进一步地,环形本体1、外密封唇2和内密封唇3一体成型,这样设置不仅使得结构紧凑,而且强度高。

26.进一步地,环形本体1、外密封唇2和内密封唇3上均覆设有聚四氟乙烯薄层,聚四氟乙烯薄层具有良好的自润滑性,这样设置可以提高本y型密封圈的耐磨性能。

27.进一步地,u型凹槽4内沿环形本体1的周向均设有若干抵接在内密封唇3和外密封唇2之间的弹性件,弹性件为压缩弹簧,且其数量至少为3个,相邻的压缩弹簧之间的旋向相反,这样设置可以对内密封唇3和外密封唇2 进行支撑,而且使得在无压、低压状态以及内、外密封唇2有稍许磨损的情况下也能对往复装置进行有效密封。

28.进一步地,环形本体1、外密封唇2和内密封唇3均由聚氨酯橡胶材料制成,这样设置使得本y型密封圈的耐磨效果好,压缩变形小。

29.综上,本实用新型通过使内密封唇3和外密封唇2之间形成u型槽、外密封唇2的厚

度大于内密封唇3的厚度以及u型槽的中心线与环形本体1的中心线呈偏心的设置,从而使得本能本y型密封圈的使用寿命长,且在高压状态下其内密封唇3能始终与往复运动部件紧密贴合,具有使用寿命长、密封效果好且维修成本低等优点。

30.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

技术特征:

1.一种y型密封圈,其特征在于,包括环形本体,所述环形本体的顶部沿外边向外倾斜设置有外密封唇,并沿内边向内倾斜设置有内密封唇,所述内密封唇和所述外密封唇之间形成u型凹槽,所述u型凹槽的中心线与所述环形本体的截面的中心线平行且偏向所述内密封唇,所述外密封唇的厚度大于所述内密封唇的厚度。2.根据权利要求1所述的y型密封圈,其特征在于,所述u型凹槽的槽宽为所述环形本体的截面宽度的35%-40%。3.根据权利要求1所述的y型密封圈,其特征在于,所述内密封唇的倾斜角度小于所述外密封唇的倾斜角度,所述外密封唇的倾斜角度范围为20

°‑

22

°

。4.根据权利要求1所述的y型密封圈,其特征在于,所述u型凹槽的中心线与所述本体的截面的中心线之间的距离为所述环形本体的截面宽度的2%-3%。5.根据权利要求1所述的y型密封圈,其特征在于,所述环形本体、所述外密封唇和所述内密封唇一体成型。6.根据权利要求1所述的y型密封圈,其特征在于,所述环形本体、所述外密封唇和所述内密封唇上均覆设有聚四氟乙烯薄层。7.根据权利要求1所述的y型密封圈,其特征在于,所述u型凹槽内沿所述环形本体的周向均设有若干抵接在所述内密封唇和所述外密封唇之间的弹性件。8.根据权利要求7所述的y型密封圈,其特征在于,所述弹性件为压缩弹簧,且其数量至少为3个。9.根据权利要求8所述的y型密封圈,其特征在于,相邻的所述压缩弹簧之间的旋向相反。10.根据权利要求1所述的y型密封圈,其特征在于,所述环形本体、所述外密封唇和所述内密封唇均由聚氨酯橡胶材料制成。

技术总结

本实用新型公开了一种Y型密封圈,其特征在于,包括环形本体,环形本体的顶部沿外边向外倾斜设置有外密封唇,并沿内边向内倾斜设置有内密封唇,内密封唇和外密封唇之间形成U型凹槽,U型凹槽的中心线与本体的截面的中心线平行且偏向内密封唇,外密封唇的厚度大于内密封唇的厚度。本实用新型解决了如何能在高压状态下确保内密封唇始终与往复运动部件紧密贴合,并使使用寿命得以提高的技术问题,具有使用寿命长、密封效果好且维修成本低等优点。密封效果好且维修成本低等优点。密封效果好且维修成本低等优点。

技术研发人员:周荣平 李帅 钟浩

受保护的技术使用者:苏州利萨斯密封技术有限公司

技术研发日:2021.06.17

技术公布日:2022/4/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。