1.本发明涉及复合式电路板生产的技术领域,特别是一种复合式高频电路板的加工装置。

背景技术:

2.电子元件组件包括单面电路板、双面电路板、pcb板、多层印制电路板、高频电路板等,这些电子元件组件是控制器的核心组成部分,其能够发挥着重要作用,即能够控制数控机床、切割设备等的自动运行。某复合式高频电路板的结构如图1所示,它由多个印制板1热压合而成,相邻两个印制板1之间成型有高频层2,各个高频层2的厚度均相等,其中高频层能够使复合式高频电路板在各项物理性能、信号传输性能上得到显著提升。

3.现有车间内生产该复合式高频电路板的方法是工人取用一个印制板1,然后在印制板1的一表面上印刷一层高频材料,待将高频材料烘干后,即可制作出一个电路板单元,电路单元的结构如图2所示,如此重复操作,即可制作出多个独立的电路单元,然后工人将多个电路单元堆叠在一起,最后采用热压机对顶层的电路单元的印制板1进行热压,从而热压合得到成品复合式高频电路板。然而,这种生产方法虽然能够生产出该复合式高频电路板,但是工人们在技改过程中发现,该方法仍然存在以下技术缺陷:i、通过人工印刷高频材料的方式,无法确保各个电路单元上的高频层的厚度一致,只能通过人工经验来操作,但是再熟练的工人仍然会出错,从而导致生产出的复合式高频电路板中的各层高频层2的厚度不一致,极大的降低了复合式高频电路板的生产质量,进而降低了产品质量。ii、需要人工将多个电路单元堆叠起来再热压合,这无疑是增加了堆叠工序和热压合工序,从而增加了工人的工作强度,降低了复合式高频电路板的生产效率。因此,亟需一种减轻工人工作强度、提高复合式高频电路板生产效率、提高复合式高频电路板生产质量的加工装置。

技术实现要素:

4.本发明的目的在于克服现有技术的缺点,提供一种结构紧凑、减轻工人工作强度、提高复合式高频电路板生产效率、提高复合式高频电路板生产质量、操作简单的复合式高频电路板的加工装置。

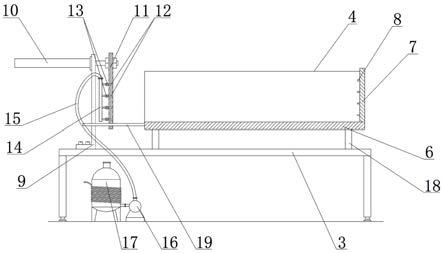

5.本发明的目的通过以下技术方案来实现:一种复合式高频电路板的加工装置,它包括工作台、设置于工作台台面上的印制板定位机构和印制板压紧机构,所述印制板定位机构包括槽钢和挡板,槽钢的凹槽朝上设置,槽钢的底表面固设于工作台的台面上,槽钢凹槽的纵向宽度等于印制板的纵向宽度,挡板固设于槽钢的凹槽内,挡板的左端面距离槽钢左端面的距离等于印制板的水平宽度,挡板的左端面上且由下往上顺次设置有多组定位组件,定位组件包括两根焊接于挡板上的定位柱;所述印制板压紧机构包括固设于工作台台面上的支架、设置于支架上的进给气缸,进给气缸的缸筒固设于支架的左端面上,进给气缸的活塞杆贯穿支架设置,且延伸端上固设有压板,压板上且由下往上设置有多个与定位组件相对立的斜管,斜管的右端口贯穿

压板的右端面设置,斜管的左端口处连接有单向阀,各个单向阀的另一端口均固连于出液管上,出液管的底端口封闭,出液管的顶端口处经管道顺次连接有抽液泵和高频材料储存罐。

6.所述抽液泵的抽料口与高频材料储存罐连通,抽液泵的排料口与管道连接,管道的另一端与出液管的顶端口连接,所述抽液泵和高频材料储存罐均设置于工作台的下方。

7.所述槽钢的底部与工作台的台面之间固设有多个垫块。

8.所述槽钢底板的左端面上固设有导向杆,导向杆的另一端焊接于支架上,所述压板上开设有与导向杆相对应的导向孔,压板经导向孔与导向杆滑动配合。

9.所述高频材料储存罐的外壁上缠绕有多圈加热线圈。

10.每个斜管均向右倾斜向下设置,且相邻两个斜管之间的间距相等。

11.所述挡板与压板相互平行设置。

12.该装置还包括控制器,所述控制器与抽液泵的开关和进给气缸的电磁阀电连接。

13.本发明具有以下优点:本发明结构紧凑、减轻工人工作强度、提高复合式高频电路板生产效率、提高复合式高频电路板生产质量、操作简单。

附图说明

14.图1 为复合式高频电路板的结构示意图;图2 为电路单元的结构示意图;图3 为本发明的结构示意图;图4 为印制板定位机构的结构示意图;图5 为图4的俯视图;图6 为图4的a向示意图;图7 为在印制板的一端面上钻出两个定位孔的示意图;图8 为图7的右视图;图9 为工装定位印制板的示意图;图10 为印制板处于加工工位的示意图;图11 为本发明加工出的复合式高频电路板的结构示意图;图中,1-印制板,2-高频层,3-工作台,4-印制板定位机构,5-印制板压紧机构,6-槽钢,7-挡板,8-定位柱,9-支架,10-进给气缸,11-压板,12-斜管,13-单向阀,14-出液管,15-管道,16-抽液泵,17-高频材料储存罐,18-垫块,19-导向杆,20-定位孔,21-缝隙。

具体实施方式

15.下面结合附图对本发明做进一步的描述,本发明的保护范围不局限于以下所述:如图3~6所示,一种复合式高频电路板的加工装置,它包括工作台3、设置于工作台3台面上的印制板定位机构4和印制板压紧机构5,印制板压紧机构5设置于印制板定位机构4的左侧,所述印制板定位机构4包括槽钢6和挡板7,槽钢6的凹槽朝上设置,槽钢6的底表面固设于工作台3的台面上,槽钢6凹槽的纵向宽度等于印制板的纵向宽度,挡板7固设于槽钢6的凹槽内,挡板7的左端面距离槽钢6左端面的距离等于印制板的水平宽度,挡板7的左端面上且由下往上顺次设置有多组定位组件,定位组件包括两根焊接于挡板7上的定位柱8;

所述印制板压紧机构5包括固设于工作台3台面上的支架9、设置于支架9上的进给气缸10,进给气缸10的缸筒固设于支架9的左端面上,进给气缸10的活塞杆贯穿支架9设置,且延伸端上固设有压板11,挡板7与压板11相互平行设置,压板11上且由下往上设置有多个与定位组件相对立的斜管12,每个斜管12均向右倾斜向下设置,且相邻两个斜管12之间的间距相等,斜管12的右端口贯穿压板11的右端面设置,斜管12的左端口处连接有单向阀13,各个单向阀13的另一端口均固连于出液管14上,出液管14的底端口封闭,出液管14的顶端口处经管道15顺次连接有抽液泵16和高频材料储存罐17,高频材料储存罐17的外壁上缠绕有多圈加热线圈。

16.所述抽液泵16的抽料口与高频材料储存罐17连通,抽液泵16的排料口与管道15连接,管道15的另一端与出液管14的顶端口连接,所述抽液泵16和高频材料储存罐17均设置于工作台3的下方。所述槽钢6的底部与工作台3的台面之间固设有多个垫块18。所述槽钢6底板的左端面上固设有导向杆19,导向杆19的另一端焊接于支架9上,所述压板11上开设有与导向杆19相对应的导向孔,压板11经导向孔与导向杆19滑动配合。

17.该装置还包括控制器,所述控制器与抽液泵16的开关和进给气缸10的电磁阀电连接,工人可通过控制器控制抽液泵16的启动或关闭,同时还能控制进给气缸10活塞杆的伸出或缩回,方便了工人的操作,具有自动化程度高的特点。

18.本发明的工作过程如下:s1、工人取用多个印制板1,在各个印制板1的右端面上均钻出两个定位孔20如图7~8所示,确保两个定位孔20之间的间距等于定位组件中两根定位柱8之间的距离,同时确保定位孔20的孔径与定位柱8的直径相等;s2、工人将其中一个印制板1由上往下放入到槽钢6的凹槽内,且将印制板1的两个定位孔20分别套设在最底层的定位组件的两根定位柱8上,从而实现第一个印制板1的定位,此时印制板1的前后端面分别与槽钢6的前后侧板相接触,同时印制板1的右端面与挡板7的左端面相接触,印制板1的左端面与槽钢6的左端面平齐;s3、重复步骤s2的操作,即可将多个印制板1由下往上依次定位在各个定位组件的两根定位柱8上,定位后,每相邻两个印制板1之间形成等高度的缝隙21如图9所示;s4、工人控制进给气缸10的活塞杆向右伸出,活塞杆带动压板11向右运动,压板11带动压在各个印制板1的左端面上,此时缝隙21的左端口被压板11封堵住,缝隙21的右端口被挡板7封堵住,同时各个缝隙21分别对应的与一个斜管12连通如图10所示;s5、工人将加热线圈与电源接通,加热线圈将高频材料储存罐17中储存的液体高频材料加热,随后工人控制抽液泵16启动,抽液泵16将高频材料储存罐17中的高频材料抽出,抽出的高频材料顺次经抽液泵16、管道15、出液管14、单向阀13、斜管12、斜管12的右端口最后进入到密闭的缝隙21内,当通入一定量后,工人控制抽液泵16关闭,此时即可在各个缝隙21中填装高频材料,以形成高频层2,固化后的高频层2将位于其上下方的印制板1固连于一体,从而最终加工出成品复合式高频电路板,其结构如图11所示;由于相邻印制板1所形成的缝隙21的高度是相等的,因此保证了当高频材料填满缝隙21后而形成的高频层2的厚度是一致的,相比传统的人工印刷式生产电路单元的方式,极大的提高了复合式高频电路板的生产质量,进而极大的提高了产品的生产质量。

19.s6、工人控制进给气缸10的活塞杆向左缩回,压板11与成品复合式高频电路板分

离,此时工人向左滑动成品复合式高频电路板,以使产品与定位柱8分离,随后即可将产品从槽钢6的凹槽内取出;重复步骤s2~s5的操作,即可连读的生产出多个成品复合式高频电路板。

20.其中,在步骤s5中,该加工装置相比传统的生产方法,无需人工将多个电路单元堆叠起来再热压合,而是通过冷却固化后的高频层2将各个印制板1固连于一体,节省了堆叠电路单元工序和热压合工序,从而极大的减轻了工人的工作强度,进而极大的提高了复合式高频电路板的生产效率。

21.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。