1.本发明涉及一种散热模块组合结构,尤指一种可改善散热模块组合结构中各散热元件之间不易焊接结合的散热模块组合结构。

背景技术:

2.铜具有热传导效率高的特性,故现有散热模块组合结构常选用铜作为直接与发热源接触并吸收发热源所产生的热量的基座,并由铜基座再将所吸附的热量传递给作为加速热传导的热管及增加散热面积且散热效率较佳的鳍片,但以铜材质制成的基座及热管或鳍片其整体重量较重且材料成本较为昂贵,近年来已逐渐被质轻且成本较低的铝材质鳍片及铝基座所取代使用。

3.虽选用铝材质取代铜材质可改善了铜重量重及材料成本昂贵等问题,但铝材质并非不具有缺点,如铝表面易被氧化,在焊接过程中生成高熔点的氧化物,使焊缝金属难以完全熔合,给施焊带来困难。

4.若铜与铝直接进行焊接时,两材料直接对接的部位,在焊接后容易因为脆性大而产生裂纹,并且在铜与铝进行熔焊时,靠近铜材料这一侧的焊缝中很容易形成cual2等共晶,而cual2等共晶结构仅分布于材料的晶界附近,容易产生晶界间的疲劳或裂纹,又由于铜与铝两者的熔点温度及共晶温度相差甚大,在熔焊作业中,当铝熔化时而铜却保持固体状态,当铜熔化时,铝已熔化很多了,无法以共融或共晶状态共存,增加焊接难度,再者,焊缝易产生气孔,由于铜与铝的导热性都很好,焊接时熔池金属结晶快,高温时的治金反应气体来不及逸出,故而容易产生气孔,故铜与铝材质间无法直接进行焊接,则必须对该铝材质表面进行表面改质后使得以进行后续与铜材质或其他材料焊接的作业,故为改善前述现有改用铝材质取代铜材质无法直接与铜或其他异材质进行焊接的缺失,则熟悉该项技艺的人士使用了无电镀镍作为表面改质的技术工法,并无电镀镍有三种:低磷、中磷、高磷。且无电镀沉积(electroless depostion)又可以称做化学镀(chemical deposition)或自催化镀法(autocatalytic plating),无电镀镍液可分为下列三种:(1)活化敏化 酸性镀浴ph值在4~6之间的属于酸性镀液,其特色是蒸发量所引起成分量的损失较少,虽然操作温度较高,但镀液较安全且容易控制,含磷量高、镀率高,常为工业界所使用。(2)活化敏化 碱性镀液碱性镀浴的ph值在8~10之间,因调整ph值的氨水容易挥发,在操作时须适时补充氨水来维持ph值的稳定,含磷量较少,镀液较不稳,操作温度较低。(3)hpm 碱性镀浴hpm是将硅晶片浸泡于di-water:h2o2(aq):hcl(aq)=4:1:1的混合液中利用硅晶表面形成的氧化层来取代敏化活化,在表面形成自我催化表面。

5.而无电镀镍制程中需使用大量的化学反应液体,并且在无电镀镍制程后将会产生大量含有重金属或化学物质的工业废液,而工业废液中都会产生大量的含有黄磷等有毒物质的废水,并且该废水无法在重复使用,也必须通过专责单位将该废水进行回收处理,不能将该废水直接排放避免环境收到污染。黄磷污水中含有50~390mg/l浓度的黄磷,黄磷是一种剧毒物质,进入人体对肝脏等器官危害极大。长期饮用含磷的水可使人的骨质疏松,发生

下颌骨坏死等病变。故现行各国已开始禁用此项制程,并推广无毒制程借以保护环境。

6.故如何提供一种可降低散热模块组合结构整体重量,以及取代化学镀镍作为改善铝材质无法与其他异材质焊接的表面改质工法,同时可有利于焊接作业进行又不额外产生环境污染物的方法,则为现阶段首重的目标。

技术实现要素:

7.为此,为有效解决上述的问题,本发明的主要目的,系提供一种取代化学镀镍作为改善铝制散热元件与其他相异材质散热元件间无法直接进行焊接的散热模块组合结构。

8.为达上述的目的,本发明提供一种散热模块组合结构,其特征在于,包含:

9.一铝质基座,具有一吸热侧及一导热侧及一结合部,该结合部选择设置于该吸热侧或该导热侧,该结合部对应与至少一铜质热管结合,该结合部与该铜质热管接触结合的部位设置一铜质的置入层,令该铝质基座及该铜质热管能够直接焊接。

10.所述的散热模块组合结构,其中:所述铜质热管具有一吸热部及一冷凝部,所述铝质基座具有一结合部,该吸热部对应与该导热基座的结合部组设,该冷凝部设于远离该吸热部的一端,并能够选择与其它散热或导热元件进行组合,通过远端散热的方式将热量传导给其他散热或导热元件。

11.所述的散热模块组合结构,其中:所述结合部是一凹槽,该凹槽选择凹设于该吸热侧或该导热侧。

12.所述的散热模块组合结构,其中:所述铜质的置入层具有一植入面及一接触面,该植入面及接触面位于该铜质置入层的相反两面,该植入面咬嵌深入该结合部内,该接触面作为该铜质置入层的外露表面与该焊料层结合,并在该铜质的置入层与该铜质热管间设置一焊料层将该铝质基座与该铜质热管固定结合。

13.为达上述的目的,本发明还提供一种散热模块组合结构,其中,包含:

14.一铝质基座,具有一吸热侧及一导热侧及一结合部,该结合部设置于该吸热侧与该导热侧之间,该结合部对应与至少一铜质热管结合,该结合部与该铜质热管接触结合的部位设置一铜质的置入层,令该铝质基座及该铜质热管能够直接焊接。

15.所述的散热模块组合结构,其中:所述结合部形成一贯穿孔,并沿该铝质基座水平方向贯穿该铝质基座。

16.所述的散热模块组合结构,其中:所述铜质的置入层具有一植入面及一接触面,该植入面及接触面位于该铜质置入层的相反两面,该植入面咬嵌深入该结合部内,该接触面作为该铜质置入层的外露表面与该焊料层结合,并在该铜质的置入层与该铜质热管间设置一焊料层将该铝质基座与该铜质热管固定结合。

17.借由本发明以该铜质的置入层取代化学镀镍,当有铝制散热元件欲与其他异材质的散热元件进行焊接时,可通过于该铝制散热元件与其他元件结合的部位的表面设置该铜质的置入层,改善铝制散热元件不易进行焊接的问题,由该铜质的置入层取代传统化学镀镍镀层所衍生的缺失。

附图说明

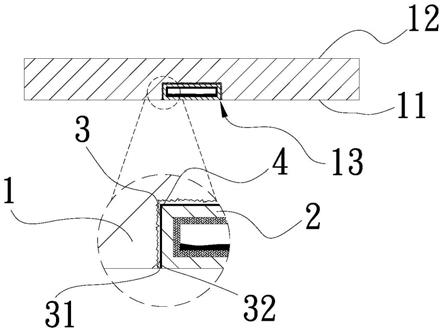

18.图1是本发明的散热模块组合结构第一实施例分解剖视图;

19.图2是本发明的散热模块组合结构第一实施例组合剖视图;

20.图3是本发明的散热模块组合结构第二实施例的组合剖视图;

21.图4是本发明的散热模块组合结构第三实施例的组合剖视图;

22.附图标记说明:铝质基座1;吸热侧11;导热侧12;结合部13;铜质热管2;铜质的置入层3;植入面31;接触面32;焊料层4;散热鳍片组5。

具体实施方式

23.本发明的上述目的及其结构与功能上的特性,将依据所附图式的较佳实施例予以说明。

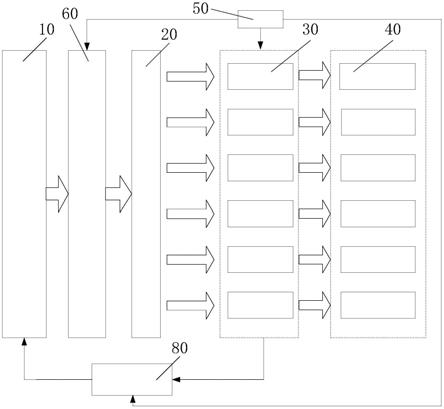

24.请参阅图1、图2,是本发明的散热模块组合结构第一实施例的分解及组合剖视图,如图所示,本发明散热模块组合结构,包含:一铝质基座1;

25.所述铝质基座1具有一吸热侧11及一导热侧12及一结合部13,该结合部13选择设置于该吸热侧11或该导热侧12或深埋(嵌设)于铝质基座1中(该吸热侧11与该导热侧12之间),该结合部13对应与至少一铜质热管2结合,并该结合部13与该铜质热管2接触结合的部位设置一铜质的置入层(copper embedding layer)3,令该铝质基座1及该铜质热管2可直接焊接者,或于该铜质的置入层3与该铜质热管2之间另外设置一焊料层4将该铝质基座1与该铜质热管2固定结合更增加结合强度。

26.所述铜质的置入层3的相反两面分别具有一植入面31及一接触面32(用以焊接结合的用),该植入面31咬嵌深入该结合部13内(也即该植入面31与结合部13系呈相互紧密接合或咬合),该接触面32作为该铜质的置入层3的外露表面与该焊料层4结合。

27.本实施例系将该结合部13设置为一凹槽,该凹槽设置于该吸热侧11,并该铜质热管2与该凹槽对应铜质热管2处设置有该铜质的置入层3,并通过该铜质的置入层3增加该铜质热管2与该铝质基座1之间的焊接结合性,所述铜质热管2可对应直接与一发热源(图中未示)接触吸附发热源所产生的热量。

28.所述铜质的置入层3是通过高速喷涂、印刷、电镀、或机械加工等方式设置于该铝质基座1与该铜质热管2对应结合的部位,该铜质的置入层3是铜片或铜箔或铜粉粒或液态铜经过机械加工(例如高压挤压)或表面处理制程(喷涂、电镀或印刷)附着在该结合部13,且部分该铜质的置入层3在附着形成的过程中会直接咬合或植入或嵌入该结合部13形成该植入面31。借由这样该置入该铜质的置入层3不仅附着在该结合部13,该植入面31更咬合或植入或嵌入该结合部13作为该铜质的置入层3的根基,加强该置入铜质的置入层3与该结合部13的结合力,更能防止该铜质的置入层3从该结合部13剥离脱落。

29.所述铜质热管2具有一吸热部及一冷凝部,该吸热部对应与该铝质基座1的结合部组设,该冷凝部设于远离该吸热部的一端,并可选择与其它散热或导热元件进行组合,通过远端散热的方式将热量传导给其他散热或导热元件。

30.请参阅图3,是本发明的散热模块组合结构第二实施例的组合剖视图,如图所示,并一并参阅图2,本实施例与前述第一实施例部份结构相同故在此将不再赘述,惟本实施例与前述第一实施例的不同处在于所述铝质基座1的结合部13是一贯穿孔,该贯穿孔沿该铝质基座1水平的方向贯穿该铝质基座1两侧边,即该贯穿孔系深埋(嵌设)于铝质基座1中,该贯穿孔设置于该吸热侧11与该导热侧12之间,并令该铜质热管2得以穿设于该贯穿孔内与

该铝质基座1进行结合,并相同地,该铝质基座1与该铜质热管2对应结合设为结合部13的部位,即该贯穿孔表面也设置有该铜质的置入层3,并通过于该铜质的置入层3与该铜质热管2之间设置该焊料层4使的以令两者之间固定结合。

31.请参阅图4,是本发明的散热模块组合结构第三实施例的组合剖视图,如图所示,本实施例与前述第一实施例部份结构相同故在此将不再赘述,惟本实施例与前述第一实施例的不同处在于本实施例的结合部13为一沟槽并凹设于该导热侧12,并该结合部13表面也相同设置有该铜质的置入层3,所述铜质热管2对应设置于该结合部13内,并通过该焊料层4的设置令该铝质基座1与该铜质热管2进行组合固定,本实施例另外更具有一散热鳍片组5,该散热鳍片组5对应设置于该铝质基座1的导热侧12,并该散热鳍片组5是铝材质,该散热鳍片组5与该铜质热管2对应结合的部位及该导热侧12与该散热鳍片组5对应组设的部位及该铝质基座1的结合部13与该热管2对应组设的部位均设置有该铜质的置入层3,并通过该焊料层4设置,令该散热鳍片组5与该铜质热管2及铝质基座1三者得以进行焊接结合。

32.借由上述的结构组合本发明可改善传统化学镀镍的结构方法,通过以铜质的置入层的方式,令该铜质热管及铝质散热鳍片与该铝质基座得以顺利焊接结合,故本发明通过铜质的置入层改善了传统散热模块组合必须使用化学镀镍所衍伸的各种污染及其他的缺失。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。