1.本发明涉及汽轮机技术领域,尤其涉及一种基于熔盐加热的汽轮机再热系统。

背景技术:

2.汽轮机是能将蒸汽热能转化为机械功的外燃回转式机械。

3.现有技术中,汽轮发电机组按机组容量可分为两种类型,一种机组没有再热系统的,一般表现在单机功率在60mw以下的小型汽轮发电机组,一种机组有一级再热的,一般表现在单机功率135mw-330mw之间的大中型汽轮发电机组。

4.但是,这两类机组均存在发电参数低、汽轮机制造技术落后、发电工艺没有突破等缺点,导致无法达到节能增效的需求。

技术实现要素:

5.本发明的目的在于提供一种基于熔盐加热的汽轮机再热系统,旨在解决现有技术中的两类机组均存在发电参数低、汽轮机制造技术落后、发电工艺没有突破等缺点,导致无法达到节能增效的需求的技术问题。

6.为实现上述目的,本发明采用的一种基于熔盐加热的汽轮机再热系统,包括加热组件、主汽管路、背压机、再热组件、汽轮机、循环组件和动力组件;

7.所述加热组件通过所述主汽管路与所述背压机连接,所述再热组件包括熔盐换热器和熔盐泵,所述背压机通过管路与所述熔盐换热器连接,所述熔盐换热器通过管路与所述汽轮机连接,所述汽轮机与所述循环组件连接,所述循环组件与所述加热组件连接,所述动力组件用于发电,所述熔盐泵通过管路分别与所述熔盐换热器和所述加热组件连接。

8.其中,所述加热组件包括锅炉、过热器和再热屏,所述锅炉与所述过热器连接,所述过热器与所述主汽管路连接,所述再热屏通过管路分别与所述熔盐泵和所述熔盐换热器连接。

9.其中,所述循环组件包括凝汽器和回热管路,所述凝汽器通过管路与所述汽轮机连接,所述回热管路与所述凝汽器连接。

10.其中,所述循环组件还包括回热系统和给水管路,所述回热系统与所述回热管路连接,所述给水管路分别与所述回热系统和所述锅炉连接。

11.其中,所述动力组件包括第一联轴器和第一发电机,所述第一发电机通过所述第一联轴器与所述背压机连接。

12.其中,所述动力组件还包括第二联轴器和第二发电机,所述第二发电机通过所述第二联轴器与所述汽轮机连接。

13.其中,所述再热屏包括一级再热器和二级再热器,所述汽轮机包括高压缸和低压缸,所述背压机通过管路与所述一级再热器连接,所述一级再热器通过管路与所述高压缸连接,所述高压缸与所述低压缸连接,所述低压缸通过管路与所述凝汽器连接,所述二级换热器通过管路分别与所述熔盐泵和所述熔盐换热器连接,所述熔盐换热器通过管路与所述

低压缸连接。

14.本发明的基于熔盐加热的汽轮机再热系统,通过所述加热组件将水加热成一定温度的蒸汽,然后通过所述主汽管路输送给所述背压机,所述背压机带动所述动力组件发电,所述背压机的排气通过管路进入所述熔盐换热器,经所述熔盐换热器加热提高温度后通过管路使蒸汽进入所述汽轮机,所述汽轮机带动所述动力组件发电,所述熔盐泵抽取所述熔盐换热器中剩余蒸汽,导入所述加热组件中进行加热,加热后再通过管路输入所述熔盐换热器中进行换热,把热量传递到主蒸汽,使主蒸汽温度上升,所述汽轮机与所述循环组件连接,形成闭式循环,有效提高压力、温度,提高回热温度、增加有效热能,减少汽轮机的内效率损失及管网损失,满足节能增效的需求。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

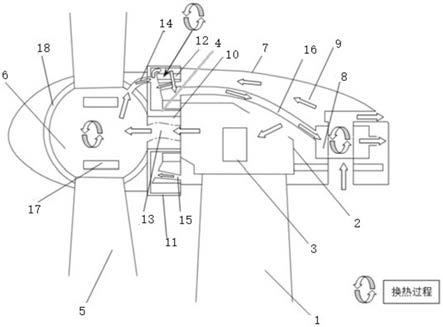

16.图1是本发明的基于熔盐加热的汽轮机再热系统的实施例一示意图。

17.图2是本发明的基于熔盐加热的汽轮机再热系统的实施例二示意图。

18.1-主汽管路、2-背压机、3-汽轮机、10-加热组件、11-锅炉、12-过热器、13-再热屏、20-再热组件、21-熔盐换热器、22-熔盐泵、30-循环组件、31-凝汽器、32-回热管路、33-回热系统、34-给水管路、40-动力组件、41-第一联轴器、42-第一发电机、43-第二联轴器、44-第二发电机、131-一级再热器、132-二级再热器、301-高压缸、302-低压缸。

具体实施方式

19.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

20.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

21.实施例一:

22.请参阅图1和图2,本发明提供了一种基于熔盐加热的汽轮机3再热系统,包括加热组件10、主汽管路1、背压机2、再热组件20、汽轮机3、循环组件30和动力组件40;

23.所述加热组件10通过所述主汽管路1与所述背压机2连接,所述再热组件20包括熔盐换热器21和熔盐泵22,所述背压机2通过管路与所述熔盐换热器21连接,所述熔盐换热器21通过管路与所述汽轮机3连接,所述汽轮机3与所述循环组件30连接,所述循环组件30与所述加热组件10连接,所述动力组件40用于发电,所述熔盐泵22通过管路分别与所述熔盐换热器21和所述加热组件10连接。

24.进一步地,请参阅图1和图2,所述加热组件10包括锅炉11、过热器12和再热屏13,所述锅炉11与所述过热器12连接,所述过热器12与所述主汽管路1连接,所述再热屏13通过管路分别与所述熔盐泵22和所述熔盐换热器21连接。

25.进一步地,请参阅图1和图2,所述循环组件30包括凝汽器31和回热管路32,所述凝汽器31通过管路与所述汽轮机3连接,所述回热管路32与所述凝汽器31连接。

26.进一步地,请参阅图1和图2,所述循环组件30还包括回热系统33和给水管路34,所述回热系统33与所述回热管路32连接,所述给水管路34分别与所述回热系统33和所述锅炉11连接。

27.进一步地,请参阅图1和图2,所述动力组件40包括第一联轴器41和第一发电机42,所述第一发电机42通过所述第一联轴器41与所述背压机2连接。

28.进一步地,请参阅图1和图2,所述动力组件40还包括第二联轴器43和第二发电机44,所述第二发电机44通过所述第二联轴器43与所述汽轮机3连接。

29.在本实施方式中,适用于60mw以下机组,首先,所述锅炉11把水加热到一定温度的蒸汽,再到所述过热器12进一步提高温度,其中,所述过热器12管材需要更换为耐温效果更好的材料,如p91钢,即国标10cr9mo1vnbn,使其能够提高蒸汽的初始温度参数,然后,通过所述主汽管路1输送给所述背压机2,其中,所述背压机2排汽压力大于大气压力,且可以根据排汽用途人为设计其通流部件或通过调整其进汽调压器以达到获取需要的排汽参数的目的,其排汽可用于供热或供给原有中、低压汽轮机3以代替老电厂的中、低压锅炉11,这样不但可以增加原有电厂的发电能力,而且可以提高原有电厂的热经济性,所述背压机2的背压常大于5mpa,视原有锅炉11和机组的蒸汽参数而定,所述背压机2通过所述第一联轴器41与所述第一发电机42相连,所述背压机2带动所述第一发电机42发电,为了减少汽损(压力、温度损耗),把所述背压机2放置在所述过热器12附近,利于缩短所述主汽管路1的长度,降低所述主汽管路1压力和温度损耗;所述背压机2的排气通过管路进入所述熔盐换热器21,所述熔盐换热器21放置在所述汽轮机3的附近,其中,所述熔盐换热装置是一种利益熔点低、热容量大、热稳定性高、腐蚀性相对较低的无机盐类如硝酸盐、氟化盐等,作为吸热储热介质,通过简介传热方式将热能传导给被加热介质的换热设备,通常由熔盐泵22、熔盐换热器21、熔盐管路及受热面和测控系统组成;经过所述熔盐换热器21加热提高温度后,再通过管路使蒸汽进入所述汽轮机3,通过所述第二联轴器43拖动所述第二发电机44发电。

30.这样由于应用了所述熔盐换热器21解决了所述背压机2排出的低压力蒸汽(相对于锅炉11出口)再热的可能,同时由于所述熔盐换热器21距离原有机组较近,减少蒸汽压力损失,实现再热提效功能。由于熔盐沸点高,在利用温度范围内是液态,因此热容量大,设置在锅炉炉膛内的换热部件可以做的很小,不会影响原有锅炉的炉膛受热面结构,因而在旧锅炉改造上成为可能。利用所述熔盐泵22提供循环动力,所述熔盐换热器21通过管路返回锅炉加热,在所述过热器12加热后通过管路去所述熔盐换热器21进行换热,把热量传导至主蒸汽,使主蒸汽温度上升。所述汽轮机3排气通过所述凝汽器31凝结成水,进入锅炉的所述回热系统33返回所述锅炉11形成闭式循环。

31.所述基于熔盐加热的汽轮机再热系统能够明显节能提效的五个关键点,其一是提高压力,汽轮机机组效率与进汽压力成正比例;第二是提高温度,同样,机组效率与进汽温度成正比例;第三是提高回热(再热)温度;第四是增加有效热能,即增设再热系统来提高热

能的有效利用比例;第五减少汽轮机的内效率损失及管网损失。本发明通过增加熔盐再热系统,提高了再热回汽温度;通过优化所述熔盐再热器及相关管路的布置位置,有效减少了再热回汽的压力损失和散热(温降)损失;通过增加所述背压机2,更换现代高效汽轮机等措施,对上述五个关键点均有不同程度的改进。对现有绝大多数小型机组而言,可以使全厂热效率提高到25-40%,满足节能增效的需求。

32.实施例二:

33.请参阅图1和图2,一种基于熔盐加热的汽轮机3再热系统,包括加热组件10、主汽管路1、背压机2、再热组件20、汽轮机3、循环组件30和动力组件40;

34.所述加热组件10通过所述主汽管路1与所述背压机2连接,所述再热组件20包括熔盐换热器21和熔盐泵22,所述背压机2通过管路与所述熔盐换热器21连接,所述熔盐换热器21通过管路与所述汽轮机3连接,所述汽轮机3与所述循环组件30连接,所述循环组件30与所述加热组件10连接,所述动力组件40用于发电,所述熔盐泵22通过管路分别与所述熔盐换热器21和所述加热组件10连接。

35.进一步地,请参阅图1和图2,所述加热组件10包括锅炉11、过热器12和再热屏13,所述锅炉11与所述过热器12连接,所述过热器12与所述主汽管路1连接,所述再热屏13通过管路分别与所述熔盐泵22和所述熔盐换热器21连接。

36.进一步地,请参阅图1和图2,所述再热屏13包括一级再热器131和二级再热器132,所述汽轮机3包括高压缸301和低压缸302,所述背压机2通过管路与所述一级再热器131连接,所述一级再热器131通过管路与所述高压缸301连接,所述高压缸301与所述低压缸302连接,所述低压缸302通过管路与所述凝汽器31连接,所述二级换热器通过管路分别与所述熔盐泵22和所述熔盐换热器21连接,所述熔盐换热器21通过管路与所述低压缸302连接。

37.进一步地,请参阅图1和图2,所述循环组件30包括凝汽器31和回热管路32,所述凝汽器31通过管路与所述汽轮机3连接,所述回热管路32与所述凝汽器31连接。

38.进一步地,请参阅图1和图2,所述循环组件30还包括回热系统33和给水管路34,所述回热系统33与所述回热管路32连接,所述给水管路34分别与所述回热系统33和所述锅炉11连接。

39.进一步地,请参阅图1和图2,所述动力组件40包括第一联轴器41和第一发电机42,所述第一发电机42通过所述第一联轴器41与所述背压机2连接。

40.进一步地,请参阅图1和图2,所述动力组件40还包括第二联轴器43和第二发电机44,所述第二发电机44通过所述第二联轴器43与所述汽轮机3连接。

41.在本实施方式中,适用于135mw-330mw机组,首先,所述锅炉11把水加热到一定温度的蒸汽,再到所述过热器12进一步提高温度,其中,若更换耐温更高的所述过热器12材料,主汽温度可由535℃提升到600℃,然后,通过所述主汽管路1输送给所述背压机2,所述背压机2通过所述第一联轴器41带动所述第一发电机42发电,为了减少汽损(压力、温度损耗),本发明是把所述背压机2放置在所述过热器12附近,利于缩短所述主汽管路1的长度,降低所述主汽管路1的压力和温度损耗;所述背压机2的排气通过管路进入所述一级再热器131,其中,可考虑更换再热器材料以满足再热蒸汽温度由额定535℃提升到600℃,所述一级再热器131排汽通过管路进入原有所述汽轮机3的所述高压缸301,所述高压缸301排气通过管路进入所述熔盐换热器21进行换热提高温度,所述熔盐换热器21放置在原有所述汽轮

机3附近,出口蒸汽温度可提升到600℃,通过管路进入所述低压缸302,所述高压缸301与所述低压缸302共同拖动所述第二发电机44发电;所述熔盐换热器21的熔盐通过管路进入所述二级再热器132,熔盐在所述锅炉11内吸热后温度上升,通过管路返回所述熔盐换热器21形成闭式循环。

42.这样由于应用了所述熔盐换热器21解决了低压力蒸汽再热的可能,同时减少蒸汽压力损失实现再热提效功能。由于熔盐沸点高,在利用温度范围内是液态,因此热容量大,锅炉的换热壁可以做的很小,在旧锅炉改造上成为可能。所述低压缸302排气通过所述凝汽器31凝聚成水,通过所述回热系统33进入所述锅炉11形成闭式循环。

43.通过本发明的应用可以有效降低发电煤耗,同时达到节能减排的效果,做到收益与环保的和谐统一,满足用户需求。

44.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。