1.本发明的实施方式涉及燃料电池组以及燃料电池组的运转方法。

背景技术:

2.燃料电池组是通过使氢等燃料气体与空气等氧化剂气体发生电化学反应而将燃料所具有的化学能变换为电能的发电装置。在燃料电池中,根据电解质的不同,已知有几种形式,例如固体氧化物型、熔融碳酸型、磷酸型、固体高分子型,由于其运转条件的不同等,根据用途而被应用的形式不同。其中,固体高分子型的燃料电池,由于运转温度低,容易启动及停止,输出密度形成得高,因此作为面向汽车、家庭用、进而业务用的电源,开发及实用化被广泛推进。

3.在固体高分子型燃料电池中目前成为主流的是使用质子(氢离子)交换型的电解质膜的固体电解质膜型燃料电池。在这些电解质膜中,为了确保质子的传导性而需要使电解质膜含水,对燃料气体及氧化剂气体进行加湿来运用。作为对气体进行加湿的方法,有在燃料电池组的外部设置加湿装置的方式(外部加湿方式)、在电池组内进行加湿的方式(内部加湿方式)等,但一般来说,若向单电池层叠体供给的气体流量多,则在层叠体的气体入口部湿度降低而成为干燥状态。然而,已知的是构成燃料电池组的电解质膜的劣化越是在湿度低且温度高时越加速。

4.另一方面,当前被广泛实用化的固体高分子型燃料电池的运用温度在水的沸点以下,氧化剂极的反应生成水、伴随燃料极的氢消耗而变得过剩(过饱和)的加湿水在电池内冷凝。在冷凝水滞留而气体流路堵塞的情况下,反应所需的氧或氢不足,单电池电压降低,运转变得不稳定。特别是在燃料极中氢不足的情况下,构成单电池部件的碳(碳部件)与水反应,而二氧化碳和成为质子的碳腐蚀反应得到促进,其结果是,单电池部件损耗,单电池有可能显著劣化。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2002-25584号公报

技术实现要素:

8.发明要解决的技术问题

9.本发明要解决的技术问题在于,提供一种能够抑制由电解质膜的干燥引起的劣化和冷凝水的滞留的燃料电池组以及燃料电池组的运转方法。

10.用于解决技术问题的手段

11.根据本实施方式,燃料电池组具备将单位单电池层叠而成的单电池层叠体,所述单位单电池具有:电解质膜,在一个主面上配置有燃料极,在与所述主面相反侧的主面上配置有氧化剂极;燃料极多孔质流路板,在电解质膜的燃料极侧的主面上形成有燃料极流路;氧化剂极多孔质流路板,在电解质膜的氧化剂极侧的主面上形成有氧化剂极流路,在燃料

极多孔质流路板的与配置有燃料极流路的主面相反侧的主面上或燃料极多孔质流路板的与配置有氧化剂极流路的主面相反侧的主面上形成有冷却水流路,冷却水流路内的冷却水压力比燃料极流路内的燃料气体低,并且,燃料极流路中的入口部的燃料气体压力与对应于入口部的冷却水流路内的冷却水压力的压差小于燃料极流路中的出口部的燃料气体压力与对应于出口部的冷却水流路内的冷却水压力的压差,冷却水压力与氧化剂压力的压差的最大值和冷却水压力与燃料极压力的压差的最大值中较大一方的压差小于流路板的毛细管力。

12.发明的效果

13.根据本发明,能够抑制由电解质膜的干燥引起的劣化和冷凝水的滞留。

附图说明

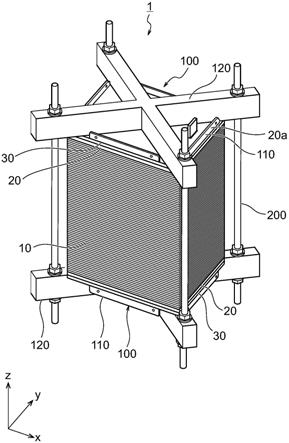

14.图1是表示拆下歧管后的燃料电池组的结构的立体图。

15.图2是表示燃料电池单电池的基本结构的立体图。

16.图3是表示第一多孔质隔膜中的电解质膜的燃料极侧的主面形状的示意图。

17.图4是表示第二多孔质隔膜的主面的形状的示意图。

18.图5是表示第二多孔质隔膜的主面的相反侧的主面的形状的示意图。

19.图6是表示多孔质隔膜中的冷凝水吸收机构的示意图。

20.图7是表示多孔质隔膜的气体入口部加湿机构的示意图。

21.图8是表示在单电池层叠体的沿着层叠方向的侧面安装有歧管的状态的图。

22.图9是表示燃料气体压力与冷却水压力的压差的图。

23.图10是表示氧化剂气体压力与冷却水压力的压差的图。

24.图11是表示在侧面安装有歧管的状态的现有的燃料电池组的示意图。

25.图12是表示现有的燃料电池组中的燃料气体压力与冷却水压力的压差的图。

26.图13是表示第一多孔质隔膜的氧化剂极侧的主面形状的示意图。

27.图14是表示第二多孔质隔膜16的燃料极侧的主面形状的示意图。

28.图15是表示在变形例的单电池层叠体的沿着层叠方向的侧面安装有歧管的状态的图。

具体实施方式

29.以下,参照附图对本发明的实施方式进行说明。另外,在本说明书所附的附图中,为了便于图示和理解,适当地将比例尺以及纵横的尺寸比等相对于实物的比例尺以及纵横的尺寸比进行变更并夸张。

30.(第一实施方式)

31.图1是表示拆下歧管后的燃料电池组1的结构的立体图。如图1所示,一个实施方式的燃料电池组1是通过燃料电池单电池中的电化学反应进行发电的结构体。即,燃料电池组1构成为具备单电池层叠体10、两个集电板20、电力端子20a、两个绝缘板30、两个紧固板100和多个拉杆(tierod)200。紧固板100具有端板110和梁部120。图1表示了与单电池层叠体10的层叠方向平行的z方向、与z方向垂直且相互平行的x方向及y方向。在将本实施方式的燃料电池组1设置在水平面上的情况下,z方向为水平方向,与重力方向垂直。另外,在燃料电

池组1的实际运转时,例如将x、y面作为底部。

32.在单电池层叠体10的层叠方向的两侧配置有两个集电板20。两个集电板20是板状的导电体,分别配置在单电池层叠体10的两端面。从设置在集电板20上的电力端子20a取出电能。两个绝缘板30是板状的绝缘体,分别配置在两个集电板20与两个紧固板100之间。这样,在单电池层叠体10的层叠方向的两侧依次配置有两个集电板20和两个绝缘板30,通过从层叠方向的两侧用两个紧固板100将它们一体地紧固,从而得到燃料电池组1。在拉杆200穿过设置在两个紧固板100上的相对置的孔部的状态下,经由垫圈紧固螺母,两个紧固板100被连结。

33.基于图2至图5,对第一实施方式的燃料电池单电池10a的详细结构进行说明。图2是表示燃料电池单电池10a的基本结构的立体图。如图2所示,燃料电池单电池10a具备电解质膜12、第一多孔质隔膜14、以及第二多孔质隔膜16。该电解质膜12在一个主面上形成由催化剂层31和气体扩散层33构成的燃料极,在另一个主面上形成由催化剂层32和气体扩散层34构成的氧化剂极。电解质膜12例如是高分子型的电解质膜。另外,有时将电解质膜12、催化剂层31和催化剂32合起来称为膜电极接合体。层叠多个该燃料电池单电池10a,构成单电池层叠体10。另外,本实施方式的燃料电池单电池10a对应于单位单电池。

34.图3是表示第一多孔质隔膜14中的电解质膜12的燃料极侧的主面中的燃料气体的流动的示意图。如图3所示,第一多孔质隔膜14由具有亲水性微细孔的导电性多孔质板构成。在电解质膜12的燃料极侧的主面14a上形成有沿着燃料极的燃料极流路140。另外,燃料极流路140具有第一入口部14b、第一出口部14c、第二入口部14d和第二出口部14e。即,燃料极流路140由将第一入口部14b和第一出口部14c连结的第一燃料气体流路和将第二入口部14d和第二出口部14e连结的第二燃料气体流路形成。从第一入口部14b导入的燃料气体沿着燃料极流路140的第一燃料气体流路流动,从第一出口部14c排出。另外,从第二入口部14d导入的燃料气体沿着燃料极流路140的第二燃料气体流路流动,从第二出口部14e排出。第一多孔质隔膜14的亲水性微细孔被含水,利用亲水性微细孔内的水的毛细管力防止燃料气体的透过,并且所含水的水的移动能够通过微细孔的网络而进行。

35.图4及图5是表示第二多孔质隔膜16的结构的图,图4是表示第二多孔质隔膜16的主面16a中的氧化剂气体的流动的示意图,图5是表示第二多孔质隔膜16的主面16a的相反侧的主面16b中的冷却水的流动的示意图。如图4所示,第二多孔质隔膜16由具有亲水性微细孔的导电性多孔质板构成。该第二多孔质隔膜16在电解质膜12的氧化剂极侧的主面16a上形成有沿着氧化剂极的氧化剂极流路160a。另外,氧化剂极流路160a具有第一入口部16c、第一出口部16d、第二入口部16e和第二出口部16f。从第一入口部16c导入的氧化剂气体沿着氧化剂极流路160a流动,从第一出口部16d排出。另外,从第二入口部16e导入的氧化剂气体沿着氧化剂极流路160a流动,从第二出口部16f排出。另外,本实施方式的第一多孔质隔膜14对应于燃料极多孔质流路板,第二多孔质隔膜16对应于燃料极多孔质流路板。第二多孔质隔膜16的亲水性气孔也与第一多孔质隔膜14同样地被含水,利用亲水性微细孔内的水的毛细管力防止氧化剂气体的透过,并且所含水的水的移动能够通过微细孔的网络而进行。

36.如图5所示,在与氧化剂极侧相反侧的主面16b上形成有冷却水流路160b。冷却水流路160b具有第一入口部16g和第一出口部16h。从第一入口部16g导入的冷却水沿着冷却

水流路160b流动,从第一出口部16h排出。在冷却水流路160b中流动的冷却水的压力被设定为低于在燃料极流路140中流动的燃料气体及在氧化剂极流路160a中流动的氧化剂气体。冷却水流路160b内的冷却水与第一多孔质隔膜14内的亲水性微细气孔及第二多孔质隔膜16内的亲水性微细气孔内所含有的水连通。由此,通过含有水的毛细管力防止燃料气体和氧化剂气体的直接混合,并且微细孔的网络构成氧化剂气体和燃料气体的加湿路径及氧化剂气体流路内、燃料气体流路中冷凝的水的吸收路径。另外,通过将氧化剂气体压力与冷却水的压力差及燃料气体压力与冷却水的压力差维持得比微细孔的毛细管力低,由此能够将水稳定地保持在亲水性气孔内。

37.图6是表示多孔质隔膜中的冷凝水吸收机构的示意图。如图6所示,具有亲水性微细气孔的第一多孔质隔膜14等多孔质体内部的流体的移动速度mw(质量流束)可以使用多孔质隔膜的透过系数k[m2],水压差δpw[pa]、水的密度ρw[kg/m3]及水的粘性系数μw[pa

·

s]记述成(1)式。水压差δpw是气体压力pg[pa]与冷却水压力pw[pa]的压差。在此,如图6所示,如果气体槽内的冷凝水的压力大致与流路内的气体压力pg相等,且在多孔质隔膜的透过系数k中包含气孔率和弯曲度的效果,则毛细管长度l与从冷却水流路(冷却水槽)160b到燃料极流路(气体槽)140的距离等价。因此,在透过系数k、厚度、水的物性值恒定的条件下,气体压力pg与水压pw的压力差,即气体侧的压力与冷却水压力的压差越大,则吸水速度越大。另外,在图6中,为了简单,示出了代表性的1个细孔。在实际的隔膜中,成为无数的细孔连接成网络状的复杂的结构。这里,作为构成网络的细孔组整体的代表通过的截面积,能够定义透过系数k。

[0038]

[数学式1]

[0039][0040]

图7是表示多孔质隔膜中的气体入口部加湿机构的示意图。如图7所示,第一多孔质隔膜14表面的加湿速度mv是从在燃料极流路140附近的细孔端部形成的气液界面向气体侧的水的蒸发速度。水的蒸发速度上限值由从冷却水流路160b到燃料极流路140附近的基于毛细管力的水的输送速度规定。在图7中,水的输送速度也按照式(1),但与图6的不同之处在于,驱动压力差δp成为气体流路表面附近气液界面水侧的毛细管内的压力p

ws

与冷却水流路160b的压力pw的压力差。该p

ws

与气体压力pg存在(3)式的关系,进而(3)式中的微细孔代表半径rc与隔膜的水透过系数k存在(4)式的关系,因此(2)式的关系成立。在此,ρw是水的密度[kg/m3],μw是水的粘性系数[pa

·

s],μw是水的粘性系数[pa

·

s],θ是对多孔质隔膜微细孔内壁的水接触角[rad],rc是多孔质隔膜微细孔的代表半径[m],ε是多孔质隔膜的气孔率[-],k是多孔质隔膜的透过系数[m2],l是气体流路~冷却水流路的距离[m]。

[0041]

[数学式2]

[0042][0043]

[数学式3]

[0044][0045]

[数学式4]

[0046][0047]

在式(2)中,水输送的主要驱动力是毛细管压力,pg-pw表示驱动力的减量。因此,优选pg-pw,即燃料极流路140与冷却水流路160b的压差尽可能小。

[0048]

另外,与图6同样,在图7中也示出了代表性的一个细孔。在实际的隔膜中,为无数的细孔连接成网络状的复杂的结构,但通过定义透过系数作为构成网络的细孔组整体的代表通过的截面积,并定义代表气孔半径作为毛细管特性,能够应用(3)式。以上,对燃料极流路140和冷却水流路160b的关系进行了说明,但氧化剂极流路160a和冷却水流路160b也产生同样的现象。

[0049]

另外,由于燃料电池单电池10a被层叠,因此在第一多孔质隔膜14的z方向上层叠下一个燃料电池单电池10a的第二多孔质隔膜16。因此,第一多孔质隔膜14被z方向的至少任一个冷却水流路160b内的冷却水冷却。另外,对燃料极流路140内的燃料气体的加湿受到最近位置的冷却水流路160b内的冷却水压的影响。即,随着燃料极流路140内的燃料气体压力与最近位置的冷却水流路160b内的冷却水压力的压差变小,燃料气体的加湿进一步进行。相反,随着压差变大,燃料极流路140内的冷凝水的吸收被促进,滞留被抑制。

[0050]

同样,对氧化剂极流路160a的氧化剂气体的加湿受到最近位置的冷却水流路160b内的冷却水压的影响。即,随着氧化剂极流路160a内的氧化剂气体压力与最近位置的冷却水流路160b内的冷却水压的压差变小,氧化剂气体的加湿进一步进行。相反,随着压差变大,氧化剂极流路160a内的冷凝水的吸收被促进,滞留被抑制。

[0051]

这多个燃料电池单电池10a通过化学式1所示的反应进行发电。更详细地说,燃料气体例如是含氢气体。燃料气体沿着第一多孔质隔膜14的燃料极流路140流动,发生燃料极反应。氧化剂气体例如是含氧气体。氧化剂气体沿着第二多孔质隔膜16的氧化剂极流路160a流动,发生氧化剂极反应。燃料电池组1利用这些电化学反应,从设置在集电板20(图1)上的电力端子20a取出电能。

[0052]

(化学式1)

[0053]

燃料极反应:2h2→

4h

4e

-

[0054]

氧化剂极反应:4h

o2 4e

-

→

2h2o

[0055]

图8是表示在燃料电池单电池组1的沿单电池层叠体10的层叠方向的侧面安装有歧管的状态的图。如图8所示,燃料电池单电池组1还包括燃料极歧管42、燃料极对置歧管44、冷却水歧管46和冷却水对置歧管48。

[0056]

燃料极歧管42配置在燃料电池单电池组1的沿层叠方向的第一侧面上。燃料极歧管42是用分隔器将从燃料气体供给装置供给的燃料气体通过第一入口部14b向燃料电池单电池10a内的燃料极流路140供给的供给空间42b和用于将从第二出口部14e排出的燃料气体进一步排出的排出空间42a分开的歧管。

[0057]

燃料极对置歧管44配置在与第一侧面对应的第三侧面上。燃料极对置歧管44是将从燃料极流路140的第一出口部14c排出的燃料气体从第二入口部14d向燃料电池单电池

10a内的燃料极流路140供给的歧管。

[0058]

冷却水歧管46具有第一冷却水歧管46a、第一氧化剂极歧管46b和第二氧化剂极歧管46c。冷却水歧管46与第一侧面相邻,配置在燃料电池单电池组1的沿层叠方向的第二侧面。第一冷却水歧管46a是经由第一入口部16g向燃料电池单电池10a内的冷却水流路160b供给冷却水的歧管。

[0059]

第一氧化剂极歧管46b将从氧化剂气体供给装置供给的氧化剂气体通过第一入口部16c向燃料电池单电池10a内的氧化剂极流路160a供给。第二氧化剂极歧管46c将从第二出口部16f排出的燃料气体进一步排出。第一氧化剂极歧管46b和第二氧化剂极歧管46c被分隔器分开。

[0060]

冷却水对置歧管48具有第一冷却水对置歧管48a和氧化剂极对置歧管48b。冷却水对置歧管48与第二侧面相对,配置在沿燃料电池单电池10a的层叠方向的第四侧面上。

[0061]

第一冷却水对置歧管48a是具有排出空间的歧管,该排出空用于进一步排出从第一出口部16h排出的冷却水。氧化剂极对置歧管48b是将从第一出口部16d排出的含氧气体从第二入口部16e向燃料电池单电池10a内的氧化剂极流路160a供给的歧管。

[0062]

如图8所示,将第一入口部14b和第一出口部14c连结的第一燃料气体流路被配置在冷却水流路160b的上游侧区域的铅垂上方,将第二入口部14d和第二出口部14e连结的第二燃料气体流路被配置在冷却水流路160b的下游侧区域的铅垂上方。冷却水流路160b内的冷却水压力随着向下游行进而降低。同样,燃料极流路140内的燃料气体随着向下游行进而降低。另外,一般而言,冷却水流路160b的入口部16g与出口部16h的压差比燃料极流路140的第一入口部14b与第一出口部14c的压差大。

[0063]

图9是表示燃料极流路140中的燃料气体与对应于燃料极流路140的位置的冷却水流路内的冷却水压力的压差的图。纵轴表示压力。线70表示从燃料极流路140的第一入口部14b到第二出口部14e的沿着燃料极流路140的位置的燃料气体的压力。线72表示与沿着燃料极流路140的位置对应的冷却水流路160b内的冷却水压力。即,与沿着燃料极流路140的位置对应的冷却水流路160b内的冷却水压力,是距沿着燃料极流路140的各位置最短距离的冷却水流路160b内的位置的冷却水压力。更具体地说,表示从各位置起的铅垂下方或铅垂上方位置的冷却水流路160b内的冷却水压力。

[0064]

如图9所示,能够从燃料极流路140的上游向下游地增大燃料气体压力与冷却水压力的压差。因此,燃料极流路140中的第一入口部14b的燃料气体压力与第一入口部14b的铅垂下方或上方的位置处的冷却水流路160b内的冷却水压力之间的压差,小于燃料极流路140中的第二出口部14e的燃料气体压力与第二出口部14e的铅垂下方或上方的位置处的冷却水流路160b内的冷却水压力之间的压差。另外,在正下方或上方的位置没有冷却水流路160b的情况下,使用其附近的冷却水流路160b内的冷却水压力来求出压差。

[0065]

如上所述,第一多孔质隔膜14及第二多孔质隔膜16由具有微细孔的导电性多孔质板构成,因此燃料气体压力与冷却水压力的压差越小,经由第二多孔质隔膜16及电解质膜12向第一多孔质隔膜14浸润的水分越增加。由此,在燃料极流路140的第一入口部14b,比第二出口部14e更容易对燃料气体进行加湿。因此,能够抑制电解质膜12的干燥和高温化。

[0066]

另一方面,如上所述,燃料气体压力与冷却水压力的压差越大,越容易吸收滞留在燃料极流路140的冷凝水。因此,在第二出口部14e,与第一入口部14b相比更容易吸收在燃

料极流路140产生的冷凝水。即,随着向燃料极流路140的下游行进,压差变得更大,因此,能够进一步抑制随着向下游行进而由燃料极流路140的积水引起的碳腐蚀和特性降低。这样,通过从燃料极流路140的上游向下游地增大燃料气体压力与冷却水压力的压差,由此具有在第一入口部14b进一步进行燃料气体的加湿,在第二出口部14e进一步进行冷凝水的吸收的效果。由此,具有在第一入口部14b进一步进行燃料气体的加湿,在第二出口部14e进一步进行冷凝水的吸收的效果。

[0067]

图10是表示氧化剂极流路160a的第一入口部16c处的氧化剂气体与冷却水压力的压差,和第二出口部16f处的氧化剂气体与冷却水压力的压差的示意图。纵轴表示压力。第一入口部16c与第二出口部16f相比配置在冷却水流路160b的上游侧。由此,第一入口部16c的氧化剂气体压力与第一入口部16c的铅垂下方的位置处的冷却水流路160b内的冷却水压力的压差,小于第二出口部16f的氧化剂气体压力与第二出口部16f的铅垂下方的位置处的冷却水流路160b内的冷却水压力的压差。

[0068]

第一多孔质隔膜14如上所述由具有微细孔的导电性多孔质板构成,因此氧化剂气体与冷却水压力的压差越小,浸润第一多孔质隔膜14的水分越增加。由此,在氧化剂极流路160的第一入口部16c比第二出口部16f更容易对氧化剂气体进行加湿。因此,能够抑制电解质膜12的干燥和高温化。

[0069]

另一方面,氧化剂气体与冷却水压力的压差越大,越容易吸收滞留在氧化剂极流路160的冷凝水。因此,在第二出口部16f,比第一入口部16c更容易吸收滞留在氧化剂极流路160的冷凝水。由此,能够抑制由氧化剂极流路160的积水引起的特性降低。这样,通过使第一入口部16c的氧化剂气体压力与冷却水压力的压差小于第二出口部16f的氧化剂气体压力与冷却水压力的压差,具有在第一入口部16c进一步进行氧化剂气体的加湿,在第二出口部16f进一步进行冷凝水的吸收的效果。

[0070]

(比较例)

[0071]

图11是表示在燃料电池单电池组1的沿着燃料电池单电池的层叠方向的侧面安装有歧管的状态的现有的燃料电池组的示意图。如图11所示,在现有的燃料电池组4中,燃料极流路140的第一入口部14b和第二出口部14e的位置成为与本实施方式的燃料电池组1相反的位置。另外,在以往的燃料电池组4中,氧化剂极流路160a的第一入口部16c和第二出口部16f的位置成为与本实施方式的燃料电池组1相反的位置。

[0072]

图12是表示现有的燃料电池组中的燃料极流路140中的燃料气体压力与对应于燃料极流路140的位置的冷却水流路的冷却水压力的压差的图。纵轴表示压力。线74表示从燃料极流路140的第一入口部14b到第二出口部14e的沿着燃料极流路140的位置的燃料气体的压力。线72表示沿着燃料极流路140的位置的铅垂下方位置的冷却水流路160b内的冷却水压力。

[0073]

在现有的燃料电池组4中,燃料极流路140的第一入口部14d和第二出口部14e的位置成为与本实施方式的燃料电池组1相反的位置。因此,第一入口部14b的燃料气体压力与位于第一入口部14b的铅垂下方或上方的位置的冷却水流路160b内的冷却水压力的压差,大于燃料极流路140的第二出口部14e的燃料气体压力与位于第二出口部14e的铅垂下方或上方的位置的冷却水流路160b内的冷却水压力的压差。因此,第一入口部14b的干燥与第二出口部14e相比进展。另外,第二出口部14e的冷凝水的吸收与第一入口部14b相比被抑制。

[0074]

同样,在以往的燃料电池组4中,氧化剂极流路160a的第一入口部16c和第二出口部16f的位置成为与本实施方式的燃料电池组1相反的位置。因此,第一入口部16c的氧化剂气体压力与第一入口部16c的铅垂下方的位置处的冷却水流路160b内的冷却水压力的压差,大于第二出口部16f的氧化剂气体压力与第二出口部16f的铅垂下方的位置处的冷却水流路160b内的冷却水压力的压差。因此,第一入口部16c的干燥与第二出口部16f相比进展。另外,第二出口部16f的冷凝水的吸收与第一入口部16c相比被抑制。这样,在以往的燃料电池组4中,成为与本技术的燃料电池组1所得到的效果相反的效果。

[0075]

如上所述,根据本实施方式,使燃料极流路140中的第一入口部14b的燃料气体压力与对应于第一入口部14b的冷却水流路160b内的冷却水压力的压差小于燃料极流路140中的第二出口部14e的燃料气体压力与对应于第二出口部14e的冷却水流路160b内的冷却水压力的压差。由此,具有在第一入口部14b进一步进行燃料气体的加湿,在第二出口部14e进一步进行冷凝水的吸收的效果。这样,能够在第一入口部14b进一步加湿燃料气体,电解质膜12的干燥引起的劣化被抑制,越接近第二出口部14e则压差越大,因此能够进一步抑制冷凝水的滞留。

[0076]

另外,将连结第一入口部14b和第一出口部14c的第一燃料气体流路配置在冷却水流路160b的上游侧区域的铅垂上方或下方,将连结第二入口部14d和第二出口部14e的第二燃料气体流路配置在冷却水流路160b的下游侧区域的铅垂上方或下方。因此,能够从燃料极流路140的上游向下游地增大燃料气体压力与冷却水压力的压差,具有在第一入口部14b进一步进行燃料气体的加湿,在第二出口部14e进一步进行冷凝水的吸收的效果。

[0077]

(第一实施方式的变形例1)

[0078]

第一实施方式的变形例1的燃料电池组1与第一实施方式的燃料电池组1的不同点在于,在第一多孔质隔膜14上形成氧化剂极流路160a,在第一多孔质隔膜16上形成燃料极流路140。以下,对与第一实施方式的燃料电池组1的不同点进行说明。

[0079]

电解质膜12(图2)与第一实施方式的不同点在于,在铅垂上方侧的主面上形成氧化剂极,在另一个主面上形成燃料极。

[0080]

图13是表示第一多孔质隔膜14中的电解质膜12的氧化剂极侧的主面形状的示意图。在电解质膜12的氧化剂极侧的主面16a上形成有沿着氧化剂极的氧化剂极流路160a。

[0081]

图14是表示第二多孔质隔膜16的主面14a的形状的图,如图14所示,在电解质膜12的燃料极侧的主面14a形成有沿着燃料极的燃料极流路140。这样,即使在第一多孔质隔膜14上形成氧化剂极流路160a,并在第二多孔质隔膜16上形成燃料极流路140,在从铅垂上方观察的情况下也能够得到与图8同等的配置。另外,本实施方式的第一多孔质隔膜14对应于燃料极多孔质流路板,第二多孔质隔膜16对应于燃料极多孔质流路板。

[0082]

如上所述,根据变形例1,将第一入口部14b和第一出口部14c连结的第一燃料气体流路被配置在冷却水流路160b的上游侧区域的铅垂上方或下方,将第二入口部14d和第二出口部14e连结的第二燃料气体流路被配置在冷却水流路160b的下游侧区域的铅垂上方或下方。因此,能够从燃料极流路140的上游向下游地增大燃料气体压力与冷却水压力的压差,具有在第一入口部14b进一步进行燃料气体的加湿,在第二出口部14e进一步进行冷凝水的吸收的效果。

[0083]

(第一实施方式的变形例2)

[0084]

第一实施方式的变形例2的燃料电池组1与第一实施方式的燃料电池组1的不同点在于,使在燃料极流路140中流动的燃料气体的方向相反,使在氧化剂极流路160a中流动的氧化剂气体的方向相反,使在冷却水流路160b中流动的冷却水的方向相反。以下,对与第一实施方式的燃料电池组1的不同点进行说明。

[0085]

图15是表示在变形例2的燃料电池单电池组1的沿着燃料电池芯的层叠方向的侧面安装有歧管的状态的图。如图15所示,相对于第一实施方式的燃料电池单电池组1,进行使在燃料极流路140中流动的燃料气体的方向相反,使在氧化剂极流路160a中流动的氧化剂气体的方向相反,使在冷却水流路160b中流动的冷却水的方向相反的运转。

[0086]

如上所述,根据本变形例,通过燃料电池单电池组1的运转方法的变更,相对于第一实施方式的燃料电池单电池组1,使在燃料极流路140中流动的燃料气体的方向相反,使在氧化剂极流路160a中流动的氧化剂气体的方向相反,使在冷却水流路160b中流动的冷却水的方向相反。对于该运转方法,也能够使燃料极流路140中的第一入口部14b的燃料气体压力与对应于第一入口部14b的冷却水流路160b内的冷却水压力的压差,小于燃料极流路140中的第二出口部14e的燃料气体压力与对应于第二出口部14e的冷却水流路160b内的冷却水压力的压差。由此,具有在第一入口部14b进一步进行燃料气体的加湿,在第二出口部14e进一步进行冷凝水的吸收的效果。这样,能够在第一入口部14b进行燃料气体的加湿,抑制电解质膜12的干燥引起的劣化,越接近第二出口部14e压差越大,因此能够抑制冷凝水的滞留。

[0087]

另外,通过燃料电池单电池组1的运转方法的变更,能够将连结第一入口部14b和第一出口部14c的第一燃料气体流路配置在冷却水流路160b的上游侧区域的铅垂上方,将连结第二入口部14d和第二出口部14e的第二燃料气体流路配置在冷却水流路160b的下游侧区域的铅垂上方。由此,能够从燃料极流路140的上游向下游地增大燃料气体压力与冷却水压力的压差,具有在第一入口部14b进一步进行燃料气体的加湿,在第二出口部14e进一步进行冷凝水的吸收的效果。

[0088]

以上,说明了本发明的几个实施方式,但这些实施方式是作为例子而提示的,并不意图限定发明的范围。这些新的实施方式能够以其他各种方式实施,在不脱离发明的主旨的范围内,能够进行各种省略,置换,变更。这些实施方式或其变形例包含在发明的范围或主旨内,并且包含在权利要求书所记载的发明及其等同的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。