1.本发明涉及自卸卡车的液压致动器控制装置。

背景技术:

2.在矿山等处作业的自卸卡车采用如下结构:利用液压马达驱动对散热器、油冷却器等热交换器进行冷却的冷却风扇,通过调整作为工作油的供给源的液压泵的排出压力或排出流量来控制液压马达的转速。(液压马达转速与液压泵的排出流量成比例,因此,通过利用调节器来调整液压泵容量能够任意地控制液压马达转速。)另一方面,该自卸卡车通过举升缸使货箱升降而进行卸货,因此具有向举升缸供给工作油的液压泵。自卸卡车在堆积货物的堆积场和卸货的卸货场往复,搬运货物。一般情况下,与在堆积场与卸货场之间往复的时间相比,基于举升缸的货箱的升降时间非常短,大部分的时间不使用向举升缸供给工作油的液压泵。因此,提出了将向举升缸供给工作油的液压泵也用于冷却风扇的驱动源的技术。(例如专利文献1)

3.一般情况下,由调节器调整液压泵的倾转角来控制排出压力、排出流量。通过利用调节器控制倾转角来调整液压泵容量,能够任意地控制液压马达转速。

4.然而,在因某些理由而产生例如控制装置的故障或连接控制装置与液压泵的调节器的信号线的断线等(以下,称为液压泵的调节器控制系统的异常)时,无法向调节器内的活塞供给适当的控制压力。因此,无法适当地控制液压泵容量,无法使液压泵的排出压力、排出流量变化来适当地控制液压马达转速。

5.在产生这样的异常而造成风扇的转速为所需以上的高速旋转的情况下,导致能量消耗量的增加、风扇噪音的增加、风扇、液压马达等液压设备的寿命的早期减少、故障风险的增加。另外,在风扇的转速变得不稳定的情况下,也会对风扇、液压马达等液压设备反复产生应力,因此,导致寿命的早期减少、故障风险的增加。

6.作为以上那样的不良情况的对策,在专利文献2中记载了如下的风扇控制装置:在产生调节器控制系统的异常时,利用液压回路的压力差来控制液压泵倾转,使风扇以最大值与最小值的中间的转速运转。详细而言,设置通过工作油的压力与弹簧力的平衡来调整供给到调节器的压力的第二压力设定阀,在因某些理由而产生了调节器控制系统的异常的情况下,根据第二压力设定阀的设定压力使调节器工作,由此,使风扇的转速以最大与最小的中间的转速运转。

7.现有技术文献

8.专利文献

9.专利文献1:美国专利公开公报2010/0303643

10.专利文献2:日本特开2006-097575号公报

技术实现要素:

11.发明要解决的课题

12.然而,在专利文献2的技术中,在产生调节器控制系统的异常时,虽然使风扇的转速以最大与最小的中间的转速运转,但在液压泵的排出压力、排出流量的最大值高的情况下,能量消耗量、风扇噪音、风扇、液压马达等液压设备的寿命的早期减少、故障风险均保持高的水准。

13.另外,与液压致动器控制装置相关的异常不仅是液压泵的调节器控制系统的异常。例如在液压泵与液压马达之间设置有液压阀等设备的情况下,也存在这些设备、这些设备的控制系统产生异常的情况,除此之外,也存在液压马达或由液压马达驱动的风扇等产生异常的情况。在产生这些异常时,也无法适当地控制风扇的转速,因此,与上述同样地导致能量消耗量的增加、风扇噪音的增加、风扇、液压马达等液压设备的寿命的早期减少、故障风险的增加。

14.本发明是为了解决这样的问题而完成的,其目的在于提供一种自卸卡车的液压致动器控制装置,除了产生调节器控制系统的异常时,还能够判定其他液压致动器控制装置各部的异常,能够提前防止异常引起的不良情况。

15.用于解决课题的手段

16.为了达成上述目的,本发明的自卸卡车的液压致动器控制装置具有:可变容量型的液压泵,其由发动机旋转驱动,由调节器调整容量;液压马达,其从所述液压泵被供给工作油,根据第一压力目标值被驱动,对冷却热交换器的冷却风扇进行旋转驱动;举升缸,其从所述液压泵被供给工作油,根据第二压力目标值被驱动,使装载货物的货箱升降;选择阀,其将来自所述液压泵的工作油选择性地供给至所述液压马达或举升缸;以及运算控制部,其对所述液压泵的调节器和所述选择阀进行驱动控制,以成为所述第一压力目标值或所述第二压力目标值,所述液压致动器控制装置具有:泵排出压力传感器,其检测从所述液压泵排出的工作油的压力作为泵排出压力;致动器供给压力传感器,其检测经由所述选择阀供给到所述液压马达的工作油的压力作为致动器供给压力;异常判定部,其根据所述泵排出压力及所述致动器供给压力来判定所述液压马达或所述举升缸有无异常;以及运算控制部,其在由所述异常判定部判定为所述液压马达或所述举升缸存在异常的情况下,驱动所述调节器而将所述液压泵的容量控制为最小。

17.发明效果

18.根据本发明的自卸卡车的液压致动器控制装置,除了产生调节器控制系统的异常时,还能够判定其他液压致动器控制装置各部的异常,因此,能够通过使操作员知晓异常来促使操作员进行适当的应对,能够提前防止异常引起的不良情况。

附图说明

19.图1是表示将应用了实施方式的液压致动器控制装置的自卸卡车的货箱设为搬运位置的状态的侧视图。

20.图2是表示同样将自卸卡车的货箱设为排出位置的状态的侧视图。

21.图3是表示自卸卡车的液压致动器控制装置的液压回路图。

22.图4是表示输入到液压泵的调节器的泵控制量与泵容量的关系的图表。

23.图5是表示液压马达的马达供给流量与马达转速的关系的图表。

24.图6是表示液压马达的马达供给流量与马达供给压力的关系的图表。

25.图7是表示自卸卡车的液压泵动作时的风扇旋转时的压力和举升缸动作时的压力的图表。

26.图8是示出了决定选择阀的控制及液压泵的控制的内容,进行异常判定,在判定为异常的情况下将液压泵的容量控制为最小的流程的流程图。

27.图9是示出了与目标风扇转速对应的泵控制及阀控制的流程的流程图。

28.图10是示出了与目标举升缸操作量对应的泵控制及阀控制的流程的流程图。

29.图11是示出了最小泵容量控制的流程的流程图。

30.图12是用于液压致动器控制装置的异常判定的异常判定表。

具体实施方式

31.以下,对将本发明具体化为在矿山等处使用的超大型自卸卡车的液压致动器控制装置的一实施方式进行说明。

32.图1是表示将应用了本实施方式的液压致动器控制装置的自卸卡车的货箱设为搬运位置的状态的侧视图,图2是表示同样将自卸卡车的货箱设为排出位置的状态的侧视图,图3是表示自卸卡车的液压致动器控制装置的液压回路图。自卸卡车1用于在矿山等开采出的碎石、砂土等(以下,称为挖掘物)的搬运,在以下的说明中,以搭乘于自卸卡车的操作员为主体来表现前后、左右、上下方向。

33.在自卸卡车1的车身框架2上配设有装载挖掘物的货箱9,货箱9经由左右一对铰链10及左右一对举升缸11与车身框架2连结。与各举升缸11的伸缩对应地,货箱9以铰链10为中心在图1所示的搬运位置与图2所示的排出位置之间升降。

34.在车身框架2上的前部设置有驾驶室8,并且搭载有作为原动机的发动机12作为动力源,配设有对发动机冷却水进行冷却的散热器13(图3所示),散热器13经由冷却水路13a、13b使冷却水在其与发动机12之间循环。发动机12所产生的热通过冷却水被输送至散热器13,凭借通过液压马达18而旋转的风扇19所产生的风而释放至大气中。如下所述,发动机12也作为液压泵16的驱动源发挥功能,利用从液压泵16排出的工作油来驱动举升缸11或液压马达18。

35.并且,在挖掘挖掘物的开采地点,通过液压挖掘机等将挖掘物装载到切换至搬运位置的自卸卡车1的货箱9上。在完成装载时,自卸卡车1行驶至排土地点,将货箱9切换至排出位置而排出挖掘物后,再次返回到挖掘地点来装载挖掘物,重复以上的动作。

36.在本实施方式中,为了驱动举升缸11及液压马达18,自卸卡车1具有液压致动器控制装置15。以下,根据图3对该液压致动器控制装置15的结构进行说明。

37.液压致动器控制装置15由上述的发动机12、液压泵16、选择阀17、液压马达18、冷却风扇19、发动机转速传感器20、工作油箱21、泵管路22、冷却风扇管路23、作业机管路24、单向阀25、溢流阀26、泵排出压力传感器27、马达供给压力传感器28、举升杆30以及控制装置31构成。

38.控制装置31由输入部31a、输出部31b、存储部31c、运算控制部31d以及异常判定部31e构成。

39.液压泵16与作为驱动源的发动机12的旋转轴12a连接,以与发动机12同等的转速旋转。发动机12以与举升缸11、液压泵16的操作状态对应的转速旋转。在发动机12的旋转轴

12a附设有发动机转速传感器20,检测旋转轴12a的转速(以下,称为发动机转速n1(min-1

))。

40.液压泵16的吸入端口与工作油箱21连接,液压泵16的排出端口经由泵管路22与选择阀17的流入端口连接。选择阀17的流出端口经由作业机管路24与举升缸11连接,并且经由冷却风扇管路23与液压马达18的流入端口连接。

41.选择阀17具有任意地控制2个流出端口的开口面积的阀驱动体17a。在以下的说明中,根据液压马达18侧的流出端口的开口面积a1(mm2)来表现选择阀17的切换状态。因此,在开口面积a1为最大a1max时,液压马达18侧的流出端口全开,举升缸11侧的流出端口全闭,在开口面积a1为零时,成为与上述相反的开闭状态。

42.因此,通过发动机12的驱动,液压泵16吸入工作油箱21内的工作油并向选择阀17排出,与选择阀17的切换状态对应地,选择性地将工作油供给至液压马达18侧或举升缸11侧。

43.在泵管路22设置有规定液压致动器控制装置15的液压回路的最大压力的溢流阀26,溢流阀26的流入端口与泵管路22连接,溢流阀26的流出端口与工作油箱21连接。泵管路22与泵排出压力传感器27连接,检测来自液压泵16的排出端口的排出压力(以下,称为泵排出压力pp(mpa))。冷却风扇管路23与马达供给压力传感器28连接,检测来自选择阀17的排出端口的排出压力,换言之,检测向液压马达18的供给压力(以下,称为马达供给压力pm(mpa),相当于本发明的致动器供给压力)。

44.液压马达18的旋转轴18a与冷却风扇19连接,散热器13与冷却风扇19对置配置。通过液压马达18对冷却风扇19进行旋转驱动,凭借冷却风扇19产生的冷却风对在散热器13的内部流通的发动机冷却水进行冷却。在液压马达18与工作油箱21之间设置有允许工作油朝向液压马达18的流动并阻止反向的流动的单向阀25。在散热器13的冷却水路13b附设有检测发动机冷却水的温度tw的冷却水温传感器29。

45.控制装置31的输入部31a与发动机转速传感器20、泵排出压力传感器27、马达供给压力传感器28及冷却水温传感器29连接,并且经由信号线30a与举升杆30连接。另外,控制装置31的输出部31b经由信号线16b与液压泵16的调节器16a连接,并且经由信号线17b与选择阀17的阀驱动体17a连接。

46.液压泵16是可变容量型泵,在斜板的倾转角发生变化时,排量(以下,称为泵容量qp(cc/rev))发生变化。液压泵16的斜板由调节器16a驱动。液压泵16的排出流量(以下,称为泵排出流量qp(l/min))是将发动机转速n1与泵容量qp相乘而得到的值。

47.调节器16a例如是电磁驱动式的致动器,与从控制装置31的输出部31b输出的控制量(以下,称为泵控制量cp(a))对应地使斜板变化。泵控制量cp在输出部31b中例如以驱动调节器16a的指令电流的形式施加于调节器16a。

48.选择阀17使供给到流入端口的工作油向流出端口通过。阀驱动体17a与从控制装置31的输出部31b输出的指令电流(以下,称为阀控制量cv(a))对应地选择性地切换工作油的供给目的地。

49.图4是示出了图3所示的液压泵16的输入到调节器16a的泵控制量cp与泵容量qp的关系的图表。

50.在此,在泵控制量cp为第一泵控制量cp1以下的情况下,液压泵16的泵容量qp为液压泵16的最小的泵容量qpmin。另外,在泵控制量cp取第一泵控制量cp1与第三泵控制量cp3

之间的任一值(以下,称为第二泵控制量cp2)的情况下,为与第二泵控制量cp2对应的泵容量qpi。另外,在泵控制量cp为第三泵控制量cp3以上的情况下,液压泵16的泵容量qp为液压泵16的最大的泵容量qpmax。

51.根据以上的说明可知,应用于本实施方式的液压致动器控制装置15的液压泵16构成为随着泵控制量cp的减少而使泵容量qp降低的特性的正控制型。

52.此外,本实施方式的选择阀17是随着阀控制量cv的减少而使开口面积a1增加的常开型2位置选择阀,但也可以取而代之使用相反特性的常闭型的2位置选择阀。

53.图5是示出了图3所示的液压马达18的马达供给流量qm与马达转速nm的关系的图表。

54.在此,在马达供给流量qm为第一马达供给流量qm1的情况下,马达转速nm为与第一马达供给流量qm1成比例的第一马达转速nm1。另外,在马达供给流量qm为第二马达供给流量qm2的情况下,马达转速nm为与第二马达供给流量qm2成比例的第二马达转速nm2。另外,在马达供给流量qm为第三马达供给流量qm3的情况下,马达转速nm为与第三马达供给流量qm3成比例的第三马达转速nm3。这样,马达转速nm与马达供给流量qm成比例。

55.图6是示出了图3所示的液压马达18的马达供给流量qm与马达供给压力pm的关系的图表。

56.在此,在马达供给压力qm为第一马达供给流量qm1的情况下,马达供给压力pm为与第一马达供给流量qm1的2次方成比例的第一马达供给压力pm1。另外,在马达供给压力qm为第二马达供给流量qm2的情况下,马达供给压力pm为与第二马达供给流量qm2的2次方成比例的第二马达供给压力pm2。另外,在马达供给压力qm为第三马达供给流量qm3的情况下,马达供给压力pm为与第三马达供给流量qm1的2次方成比例的第三马达供给压力pm3。这样,马达供给压力与马达供给流量qm的2次方成比例。

57.图7是示出了使风扇19动作时的压力和使举升缸11动作时的液压泵16的排出压力的图表。在图7中,时刻t0到t1的期间是使风扇19动作的状态,此时的从液压泵16排出的工作油的压力为与风扇19及液压马达18的旋转速度对应的压力。时刻t1到t2的期间是使举升缸11动作的状态,此时的从液压泵16排出的工作油的压力为举升缸11抬起货箱9所需的压力。此外,举升缸11所需的压力根据装载于货箱9的挖掘物的质量而变化。另外,如果货箱9及装载的挖掘物的质量不变化,则在使从液压泵16供给至举升缸11的工作油的量增减的情况下,动作速度发生变化,但动作所需的压力不发生变化。一般情况下,这作为帕斯卡原理是已知的。即,知晓在使从液压泵16排出的工作油的流量减少时,虽然动作速度变慢,但能够使举升缸11动作。

58.如上所述,控制选择阀17将从液压泵16排出的工作油供给至液压马达18,与发动机12的转速n1对应地控制液压泵16的泵容量qp而控制泵排出压力pp及泵排出流量qp,由此,能够控制液压马达18的马达转速nm,进而控制冷却风扇19的转速nfr(min-1

)。另外,控制选择阀17将从液压泵16排出的工作油供给至举升缸11,与发动机转速n1对应地控制液压泵16的泵容量qp而控制泵排出压力pp及泵排出流量qp,由此,能够控制举升缸11的动作。然而,在液压泵16对举升缸11进行动作时,因某些理由而产生例如控制装置31的故障或连接控制装置31与液压泵16的调节器16a的信号线的断线等液压泵16的调节器控制系统的异常时,无法将适当的控制压力供给至调节器16a内的活塞。因此,无法适当地控制液压泵容量

qp,工作油向举升缸11的供给量必然变化,无法使举升缸11以所希望的速度动作。

59.在产生这样的异常而造成举升缸11的动作为所需以上的高速的情况下,导致急剧的载荷变化引起的故障风险的增加、随着货物的急速落下的噪音的增加及事故风险的增加。另外,在举升缸11的动作变慢的情况下,因举升动作时间的增加,也导致作业整体的延迟。

60.在专利文献2的技术中,未采取能够切断作业机及转向侧的液压回路的构造,因此,在作业机及转向侧的液压回路产生了故障的情况下,故障对驱动风扇马达的液压回路的影响显现,无法使风扇正常地动作。另外,未采取对操作员通知异常产生的构造,因此,操作员无法对异常的产生做出适当的判断(例如应继续自卸卡车的行驶而行驶到能够维护的场所,还是应立即停车等),另外也无法进行应对。针对这些课题的解决手段是具有将与异常判定部31e的判定结果对应的异常信息传递给操作员的显示装置32,针对其动作将在后面进行说明。

61.接下来,对由控制装置31的运算控制部31d执行的异常判定处理及运算控制部31d判定为异常的情况下的控制进行说明。

62.图8是示出了在图3所示的实施方式中,运算控制部31d决定选择阀17的控制及液压泵16的控制的内容,异常判定部31e进行异常判定,在判定为异常的情况下将液压泵16的容量qp控制为最小的流程的流程图。此外,在搭载有液压致动器控制装置15的自卸卡车1从停止状态启动的情况下,流程图内的目标泵容量标志的初始值为关(off),最小泵容量标志的初始值为开(on),作业机泵容量控制标志的初始值为关,液压泵16的容量qp通过调节器16a而成为最小的泵容量qpmin。

63.首先,在步骤101中,运算控制部31d取得各种检测信息及控制量,执行存储处理。详细而言,运算控制部31d从输入部31a输入由发动机转速传感器20检测出的发动机转速n1、由泵排出压力传感器27检测出的泵排出压力pp、由马达供给压力传感器28检测出的马达供给压力pm、由冷却水温传感器29检测出的冷却水温度tw、及举升杆30的输出并存储在存储部31c中。

64.另外,在步骤101中,运算控制部31d取得应用于泵控制的泵控制量cp、应用于阀控制的阀控制量cv及目标风扇转速nfr,存储在存储部31c中。此外,根据规定冷却水温度tw与目标风扇转速nfr的关系的未图示的控制映射来计算目标风扇转速nfr,针对泵控制量cp及阀控制量cv的计算处理的内容在后面进行叙述。

65.之后,前进至步骤102,异常判定部31e判定举升缸11是否处于操作中,在并非操作中而作出“否”(否定)的判定时前进至步骤103。在步骤103中,运算控制部31d进行与目标风扇转速nfr对应的液压泵16的容量qp及选择阀17的开口面积a1的控制。该控制的内容根据图9在后面进行叙述。

66.在接下来的步骤104中,异常判定部31e根据后述的图12的异常判定表,来判定泵排出压力pp及马达供给压力pm的实测值是否为正常值,根据该判定结果判定液压致动器控制装置15有无异常及异常内容。该处理的内容在后面进行叙述。之后,在步骤105中,根据步骤104的判定结果,异常判定部31e判断液压致动器控制装置15是否正常。

67.即,在步骤104中判定为无异常时,异常判定部31e视为液压致动器控制装置15正常而在步骤105中作出“是”(肯定)的判定,结束该例程。另外,在步骤104中判定为有异常

时,视为液压致动器控制装置15产生了异常,在步骤105中作出“否”的判定,前进至步骤110。在步骤110中,从控制装置31的输出部31b向显示装置32输送控制指令以显示风扇异常的通知,前进至步骤106。在此,运算控制部31d执行使泵容量qp为最小的控制(以下,称为最小泵容量控制),之后结束例程。最小泵容量控制的内容根据图11在后面进行叙述。

68.另一方面,在步骤102中,举升缸11处于操作中,异常判定部31e作出“是”的判定时,前进至步骤107。在步骤107中,运算控制部31d进行与根据向举升杆30的输入而求出的目标举升缸操作量对应的泵容量qp及选择阀17的开口面积a1的控制。该控制的内容根据图10在后面进行叙述。

69.在接下来的步骤108中,与所述步骤104同样,异常判定部31e根据图12的异常判定表,判定泵排出压力pp及马达供给压力pm的实测值是否为正常值,根据该判定结果判定液压致动器控制装置15有无异常及异常内容。之后,在步骤109中,根据步骤104的判定结果来判断液压致动器控制装置15是否正常,在“是”时结束该例程,在“否”时前进至步骤111。在步骤111中,从控制装置31的输出部31b向显示装置32输送控制指令以显示举升异常的通知,前进至步骤106,运算控制部31d执行最小泵容量控制。

70.接着,对在所述图8的步骤103中执行的与目标风扇转速nfr对应的泵控制及阀控制的详细情况进行说明。

71.图9是示出了与目标风扇转速nfr对应的泵控制及阀控制的流程的流程图。

72.首先,在步骤201中,运算控制部31d将最小泵容量标志设为“关(off)”,在接下来的步骤202中,根据目标风扇转速nfr和发动机转速n1,来计算成为与目标风扇转速nfr对应的液压泵16的容量qp的泵控制量cp,之后前进至步骤203。在步骤203中,异常判定部31e判断作业机泵容量标志是否为“开(on)”,在该标志为“关”而作出“否”的判定时,前进至步骤207。

73.另外,异常判定部31e在作业机泵容量标志为“开”而在步骤203中作出“是”的判定时,前进至步骤204,判断当前输出到调节器16a的泵控制量cp是否为与最小泵容量qpmin对应的第一泵控制量cp1以下。在判定为“是”时前进至步骤206,将作业机泵容量标志设为“关”。另外,在步骤204的判定为“否”时前进至步骤205,运算控制部31d使泵控制量cp降低至第一泵控制量cp1,输出给调节器16a,之后前进至步骤206。

74.在接下来的步骤207中,异常判定部31e判断目标泵容量标志是否为“关”,在“否”时结束该例程。另外,在步骤207的判定为“是”时前进至步骤208,判断当前输出到选择阀17的阀控制量cv是否为与最大的开口面积a1max对应的第一阀控制量cv1以下。在步骤208的判定为“是”时,前进至步骤210。另外,在步骤208的判定为“否”时前进至步骤209,使阀控制量cv以预定的变化率降低至第一阀控制量cv1而输出给选择阀17,之后前进至步骤210。

75.在步骤210中,异常判定部31e判断当前输出到调节器16a的泵控制量cp是否是成为与目标风扇转速nfr相应的液压泵16的容量qp的值。在步骤210的判定为“是”时前进至步骤212,在将目标泵容量标志设为“开”之后结束例程。另外,在步骤210的判定为“否”时前进至步骤211,使通过所述步骤205的处理而降低至第一泵控制量cp1的泵控制量cp以预定的变化率增加至成为与目标风扇转速nfr相应的液压泵16的容量qp的值,输出给调节器16a,之后前进至步骤212。

76.接着,对在所述的图8的步骤107中执行的与目标举升缸操作量对应的泵控制及阀

控制的详细情况进行说明。

77.图10是示出了与目标举升缸操作量对应的泵控制及阀控制的流程的流程图。

78.首先,在步骤301中,将目标泵容量标志和最小泵容量标志设为“关”,将作业机泵容量标志设为“开”。在接下来的步骤302中,根据举升杆30的输出和发动机转速n1,计算成为与目标举升缸操作量对应的液压泵16的容量qp的泵控制量cp,之后前进至步骤303。

79.在步骤303中,异常判定部31e判断当前输出到选择阀17的阀控制量cv是否为举升缸11侧的开口面积为最大(风扇侧的开口面积a1=零)的第三阀控制量cv3以上。在步骤303的判定为“是”时前进至步骤305,在输出了在所述步骤302中计算出的泵控制量cp之后结束该例程。另外,在步骤303的判定为“否”时前进至步骤304,使阀控制量cv以预定的变化率增加至第三阀控制量cv3,输出给选择阀17,之后前进至步骤305。

80.接着,对在所述的图8的步骤106中执行的最小泵容量控制的详细情况进行说明。

81.图11是示出了最小泵容量控制的流程的流程图。

82.首先,在步骤401中将目标泵容量标志及作业机泵容量标志设为“关”。在接下来的步骤402中,从存储部31c读入预先设定为最小泵容量控制时的泵控制量cp的第一泵控制量cp1,前进至步骤403。

83.在步骤403中,判断当前输出到调节器16a的泵控制量cp是否为第一泵控制量cp1以下,在判定为“是”时前进至步骤405,在将最小泵容量标志设为“开”后结束该例程。

84.另外,在步骤403的判定为“否”时前进至步骤404,使泵控制量cp以预定的变化率降低至第一泵控制量cp1,输出给调节器16a,之后前进至步骤405。

85.接着,对通过以上的图8~11的流程图执行的液压致动器控制装置15的工作状况进行说明。

86.整体的控制按照图8的例程来执行,在步骤102中举升缸11并非操作中的情况下,从步骤103转移到图9的例程。然后,通过步骤210、211的处理,与目标风扇转速nfr对应地控制泵容量qp,通过步骤208、209的处理,与目标风扇转速nfr对应地控制选择阀17的开口面积a1。因此,从液压泵16排出所希望的工作油,与选择阀17的切换对应地引导至冷却风扇管路23侧,通过接受了工作油的供给的液压马达18对冷却风扇19进行旋转驱动。由此,以目标风扇转速nfr对冷却风扇19进行旋转驱动而产生冷却风,对在散热器13的内部流通的发动机冷却水进行冷却。

87.另外,在图8的步骤102中举升缸11处于操作中的情况下,从步骤107转移至图10的例程。然后,通过步骤302、305的处理,与目标举升缸操作量对应地控制泵容量qp,通过步骤303、304的处理,与目标举升缸操作量对应地控制选择阀17的开口面积a1。因此,从液压泵16排出所希望的工作油,与选择阀17的切换对应地引导至作业机管路24侧,通过接受了工作油的供给的举升缸11对举升缸11进行驱动而使货箱9升降。

88.此外,在因举升缸11的操作结束而从图8的步骤107切换到步骤103时,首先,通过图9的步骤204、205的处理,将泵容量qp抑制为最小泵容量qp1。之后,通过步骤208、209的处理,选择阀17因开口面积a1的增加而从举升缸11侧切换至风扇19侧,与之并行地,通过步骤210、211的处理,将泵容量qp调整为与目标风扇转速nfr对应的值。

89.另外,在因举升缸11的操作开始而从图8的步骤103切换到步骤107时,通过图10的步骤303、304的处理,选择阀17因开口面积a1的降低而从风扇19侧逐渐切换到举升缸11侧。

以上的处理是用于防止液压致动器控制装置15的工作状态的骤变的对策。

90.另一方面,在图8的步骤104或步骤106中异常判定部31e判定为液压致动器控制装置15产生异常的情况下,从步骤106转移到图11的例程。并且,通过步骤402~404的处理,泵容量qp逐渐降低至最小泵容量qpmin,由此,液压泵16的泵排出压力pp及泵排出流量qp降低。

91.接着,对在图8的步骤104、108中执行的液压致动器控制装置15的状态判定进行说明。

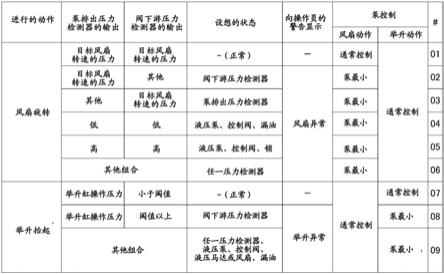

92.图12是用于液压致动器控制装置15的异常判定的异常判定表。

93.图12所示的异常判定表用于供异常判定部31e判定液压致动器控制装置15的状态,预先存储在控制装置31的存储部31c中。该异常判定表汇总了在冷却风扇19工作时(#01~06)和举升缸11工作时(#07~09)的各状况下,泵排出压力传感器27的输出、马达供给压力传感器28的输出、根据各输出而设想的状态、向操作员的警告显示、及泵控制的执行状况的关系。

94.将泵排出压力传感器27的输出及马达供给压力传感器28的输出分别与预先设定的泵排出压力判定值及马达供给压力判定值进行比较,根据比较结果设想液压致动器控制装置15的状态。泵排出压力判定值及马达供给压力判定值是分别设定为液压致动器控制装置15正常工作时(达到目标风扇转速nfr、目标举升缸操作量时)应产生的泵排出压力pp及马达供给压力pm的阈值。在异常判定表中,根据这些压力判定值与泵排出压力pp及马达供给压力pm的实测值的比较结果,判定实测值是在以压力判定值为中心的预定范围内(正常),还是从预定范围向增加侧、降低侧背离(异常)。当然,这些压力判定值也与异常判定表一起存储在控制装置31的存储部31c中。

95.此外,与液压致动器控制装置15的工作状况对应地分别设定多个泵排出压力判定值及马达供给压力判定值。即,在冷却风扇19工作时,泵排出压力pp、马达供给压力pm与目标风扇转速nfr的增减对应地变动,在举升缸11工作时,泵排出压力pp与目标举升缸操作量的增减对应地变动,并且马达供给压力pm降低至后述的零判定值以下。因此,与目标风扇转速nfr、目标举升缸操作量对应地预先设定多个压力判定值,从其中选择与当前的液压致动器控制装置15的工作状况对应的压力判定值并应用于判定处理。

96.#01~06设想冷却风扇19工作时,此时与目标风扇转速nfr对应地控制液压泵16的容量qp及选择阀17的开口面积a1,通过被从液压泵16供给工作油的液压马达18对冷却风扇19进行旋转驱动。并且,在液压致动器控制装置15正常工作的情况下,在泵排出压力传感器27及马达供给压力传感器28的设置部位,通过各传感器27、28来检测处于以所述的压力判定值为中心的预定范围内的压力。

97.如异常判定表所示,在#01中,泵排出压力pp的实测值处于以泵排出压力判定值为中心的预定范围内,马达供给压力pm的实测值处于以马达供给压力判定值为中心的预定范围内。因此,从液压泵16排出所希望的工作油,与选择阀17的切换对应地引导至冷却风扇管路23侧,通过工作油的供给,液压马达18以目标风扇转速nfr对冷却风扇19进行旋转驱动,视为液压致动器控制装置15正常工作。因此,在该#01的情况下,在图8的步骤105中作出“是”的判定,不执行步骤110的风扇异常的通知。另外,也不执行接下来的步骤106的针对异常的应对控制,继续通常的控制。

98.在#02中,虽然泵排出压力pp的实测值处于以泵排出压力判定值为中心的预定范围内,但马达供给压力pm的实测值从马达供给压力判定值向增加侧或降低侧偏离。作为其主要原因,例如能够推测出马达供给压力传感器28的故障引起的误检测等。

99.在#03中,泵排出压力pp的实测值从泵排出压力判定值向增加侧或降低侧偏离,马达供给压力pm的实测值处于以马达供给压力判定值为中心的预定范围内。作为其主要原因,例如能够推测出泵排出压力传感器27的故障引起的误检测等。

100.在#04中,泵排出压力pp及马达供给压力pm的任一实测值均从对应的压力判定值向降低侧背离。作为其主要原因,例如能够推测出未对液压致动器控制装置15的各设备正常地供电的状况(以下,简称为电源故障)、控制装置31的故障、液压泵16或选择阀17的故障、连接控制装置31的输出部31b与液压泵16的调节器16a的信号线16b的断线、连接控制装置31的输出部31b与选择阀17的阀驱动体17a的信号线17b的断线、从液压致动器控制装置15的各部位的软管、配管的漏油等。

101.在#05中,泵排出压力pp及马达供给压力pm的任一实测值均从对应的压力判定值向增加侧背离。作为其主要原因,例如能够推测出电源故障、控制装置31的故障、液压泵16或选择阀17的故障、连接控制装置31的输出部31b与液压泵16的调节器16a的信号线16b的断线、连接控制装置31的输出部31b与选择阀17的阀驱动体17a的信号线17b的断线、液压致动器控制装置15的各部位的软管、配管的堵塞、因某些原因使得阻力作用于冷却风扇19时的旋转妨碍等。

102.在#06中,泵排出压力pp及马达供给压力pm的实测值为上述#01~05以外的检测状况。作为其主要原因,例如能够推测出泵排出压力传感器27或马达供给压力传感器28中的任一个故障引起的误检测等。

103.并且,在以上的#02~06的情况下,在图8的步骤105中作出“否”的判定,在步骤110中通知风扇异常,并且代替通常的控制而执行图11的最小泵容量控制作为应对控制,将泵容量qp控制为最小泵容量qpmin。并且,在开始举升缸11的操作时,结束最小泵容量控制而返回到通常的控制。

104.另一方面,#07~09设想举升缸11工作时,此时,与目标举升缸操作量对应地控制液压泵16的容量qp及选择阀17的开口面积a1,通过被从液压泵16供给了工作油的举升缸11使货箱9升降。该情况下,如果液压致动器控制装置15正常工作,则也在泵排出压力传感器27的设置部位检测出与泵排出压力判定值一致的压力,在马达供给压力传感器28的设置部位压力降低至零附近。

105.如异常判定表所示,在#07中,泵排出压力pp的实测值处于以泵排出压力判定值为中心的预定范围内,马达供给压力pm的实测值与马达供给压力判定值不同,小于作为阈值设定在零附近的正侧的零判定值(<马达供给压力判定值)。即使在未供给工作油的状态下,液压回路的液压也因存在于内部的工作油而不会完全降低至零。鉴于这一点而设定零判定值,在检测出零判定值以下的液压的情况下,能够推测出未向液压马达18侧供给工作油。

106.因此,从液压泵16排出所希望的工作油,与选择阀17的切换对应地引导至作业机管路24侧,通过工作油的供给而对举升缸11进行驱动,视为液压致动器控制装置15正常工作。因此,在该#07的情况下,在图8的步骤109中作出“是”的判定,不执行步骤110的风扇异

常的通知,也不执行接下来的步骤106的针对异常的应对控制。

107.在#08中,虽然泵排出压力pp的实测值处于以泵排出压力判定值为中心的预定范围内,但马达供给压力pm的实测值为零判定值以上。作为其主要原因,例如能够推测出马达供给压力传感器28的故障引起的误检测等。

108.在#09中,泵排出压力pp及马达供给压力pm的实测值为上述#07、08以外的检测状况,作为其主要原因,例如能够推测出泵排出压力传感器27或马达供给压力传感器28的任一个的故障引起的误检测、电源故障、控制装置31的故障、举升缸11的故障、液压泵16或选择阀17的故障、举升杆30的故障、连接控制装置31的输出部31b与选择阀17的阀驱动体17a的信号线17b的断线、连接控制装置31的输入部31a与举升杆30的信号线30a的断线、或从液压致动器控制装置15的各部位的软管、配管的漏油等。

109.并且,在以上的#08、09的情况下,在图8的步骤109中作出“否”的判定,在步骤110中通知风扇异常,并且执行图11的最小泵容量控制。并且,在中止举升缸11的操作而开始风扇动作时,返回到通常的控制。

110.如以上那样,根据本实施方式的自卸卡车1的液压致动器控制装置15,除了液压泵16的调节器控制系统的异常以外,还能够适当地判定构成液压致动器控制装置15的液压回路整体的异常(即,在上述的#02~06及#07、08中列举的全部的异常)。并且,在判定为风扇或举升的异常的情况下,通过执行最小泵容量控制而将液压泵16的容量qp控制为最小泵容量qpmin,因此,与专利文献2的技术相比,能够更可靠地防止异常引起的不良情况。

111.即,在使风扇的转速以最大和最小的中间的转速运转的专利文献2的技术中,无法充分地抑制风扇转速,因此,特别是在液压泵的排出压力、排出流量的最大值高的情况下,无法防止异常引起的不良情况。与之相对地,在本实施方式中,将泵容量qp控制为最小泵容量qpmin,因此,能够充分地抑制风扇转速nfr。因此,能够通过降低驱动液压泵16的发动机12的负荷来抑制能量消耗,能够通过抑制风扇转速nfr来降低噪音,并且能够抑制冷却风扇19、液压马达18等液压设备的消耗、故障风险。

112.另外,在判定为风扇异常的情况下,通过显示装置32向操作员通知风扇异常的意思,在判定为举升异常的情况下,通过显示装置32向操作员通知举升异常的意思。因此,操作员能够作出例如在风扇异常判定的情况下使自卸卡车立即停车、或例如在举升异常的情况下使举升动作中断或完成后,迅速地行驶返回至进行维护的区域等与异常部位对应的应对的判断。

113.另外,能够通过选择阀17仅使风扇19或举升缸11中的任一方动作。因此,即使在假设风扇19及与风扇19相连的液压回路、或举升缸11及与举升缸11相连的液压回路中的任一个产生了异常的情况下,即使在使正常的另一个液压回路动作的情况下使液压泵16容量为最大,也不会向一方的异常部位供给工作油,因此,不会妨碍正常的另一方的动作。

114.然而,例如在产生了电源故障、控制装置31的故障、或连接控制装置31和液压泵16的信号线16b的断线等的情况下,可能不会从控制装置31向液压泵16输出泵控制量cp(cp=零),该情况下,无法通过积极的控制将泵容量qp控制为最小泵容量qpmin。但是,本实施方式的液压泵16是随着泵控制量cp的减少而使泵容量qp降低的正控制型,因此,在泵控制量cp为零时,泵容量qp自然降低至最小泵容量qpmin。因此,即使在万一陷入上述那样的状况的情况下,也能够可靠地防止异常引起的不良情况。

115.但是,本发明的液压泵16不限于正控制型,也可以取而代之使用负控制型的液压泵。

116.以上结束了实施方式的说明,但本发明的方式不限于该实施方式。例如将本发明的热交换器设为冷却发动机冷却水的散热器13,但不限于此,例如也可以设为冷却发动机油的油冷却器。

117.符号说明

118.1 自卸卡车;

119.11 举升缸;

120.12 发动机;

121.15 液压致动器控制装置;

122.16 液压泵;

123.16a 调节器;

124.16b、17b、30a 信号线;

125.17 选择阀;

126.18 液压马达;

127.27 泵排出压力传感器;

128.28 马达供给压力传感器;

129.30 举升杆;

130.31 控制装置;

131.31c 存储部;

132.31d 运算控制部;

133.31e 异常判定部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。