1.本发明涉及流固萃取或分离或灭菌或反应连续生产领域,尤其涉及一种压力逐级升降自平衡的高压或超高压阀门切换系统。

背景技术:

2.超临界流体萃取、亚临界流体萃取、超高压灭菌等技术是绿色流程工业生产技术,正在被普遍地获得应用。但是,现有的这些技术所用装置多为采用快开密封结构的间歇式装置,频繁开启装置,造成装置内工作流体高压-中压-常压甚至超高压-常压频繁变换,动力消耗高,安全可靠性差,生产效率低,严重制约了这些新技术的推广应用。

3.中国国家知识产权局专利局,在2021年5月14日授权了一项公告号为cn110237561b,专利名称是“一种超临界流体连续萃取分离装置系统及萃取分离工艺”的发明专利,授权了一种超临界流体连续萃取分离装置系统及萃取分离工艺,该装置系统的主要构成部分连续萃取子系统是由料仓、萃取缸筒、装仓端萃取缸筒端部、卸仓端萃取缸筒端部、装仓端锁紧装置、卸仓端锁紧装置、装仓液压缸、卸仓液压缸、流体进入管组和流体排出管组等构成的,萃取缸筒内装满料仓,料仓为带底杯状圆筒,料仓筒底环面设有密封结构,通过密封件与萃取缸筒内腔完成密封,形成沿萃取缸筒轴线各料仓间的逐级升压区、萃取压力区和逐级降压区,同压力的逐级升压段和逐级降压段通过连接管达到压力平衡;连续萃取子系统工作时,在装仓液压缸和卸仓液压缸的作用下,每个料仓以直线运动的形式自萃取缸筒一端进入另一端卸出,逐一通过各升压区、萃取压力区和各降压区,并达到压力逐级升降自平衡的效果,但能量损耗较大,密封要求较高且磨损严重,密封件需要频繁更换。

4.中国国家知识产权局专利局,在2021年5月14日授权了一项公告号为cn110152350b,专利名称是“一种亚临界流体连续等压萃取分离装置系统及萃取分离工艺”的发明专利,授权了一种亚临界流体连续等压萃取分离装置系统及萃取分离工艺,该装置系统的主要构成部分连续萃取子系统是由料仓、萃取缸筒、装仓端萃取缸筒端部、卸仓端萃取缸筒端部、装仓端锁紧装置、卸仓端锁紧装置、装仓液压缸、卸仓液压缸、流体进入管组和流体排出管组等构成的,萃取缸筒内装满料仓,料仓为带底杯状圆筒,料仓筒底环面设有密封结构,通过密封件与萃取缸筒内腔完成密封,形成沿萃取缸筒轴线各料仓间的逐级升压区、萃取压力区和逐级降压区,同压力的逐级升压段和逐级降压段通过连接管达到压力平衡;连续萃取子系统工作时,在装仓液压缸和卸仓液压缸的作用下,每个料仓以直线运动的形式自萃取缸筒一端进入另一端卸出,逐一通过各升压区、萃取压力区和各降压区,并达到压力逐级升降自平衡的效果,但同样是能量损耗较大,密封要求较高且磨损严重,密封件需要频繁更换。

5.中国国家知识产权局专利局,在2019年8月23日公开了一项公告号为cn110150538a,专利名称是“一种超高压连续灭菌装置系统及灭菌工艺”的发明专利,公开了一种超高压连续灭菌装置系统及灭菌工艺,该装置系统的主要构成部分连续灭菌子系统是由料仓、灭菌缸筒、装仓端锁紧装置、卸仓端锁紧装置、装仓液压缸、卸仓液压缸、轴向承

力体及装仓端轴向承力体端部和卸仓端轴向承力体端部等构成的,灭菌缸筒内装满料仓,料仓为带底杯状圆筒,料仓筒底环面设有密封结构,通过密封件与灭菌缸筒内腔完成密封,形成沿灭菌缸筒轴线各料仓间的逐级升压区、灭菌压力区和逐级降压区,同压力的逐级升压段和逐级降压段通过连接管达到压力平衡;连续灭菌子系统工作时,在装仓液压缸和卸仓液压缸的作用下,每个料仓以直线运动的形式自灭菌缸筒一端进入另一端卸出,逐一通过各升压区、灭菌压力区和各降压区,并达到压力逐级升降自平衡的效果,但能量损耗较大,密封要求较高且磨损严重,密封件需要频繁更换。

技术实现要素:

6.本发明的目的是克服现有技术存在的不足,提供一种压力逐级升降自平衡的高压或超高压阀门切换系统。

7.本发明采用的技术方案如下:

8.本发明的一种压力逐级升降自平衡的高压或超高压阀门切换系统,由供流阀、供流管、回流阀、回流管、压力平衡阀、压力平衡管、排空阀、排空管、容器构成;所述的容器为进行流固萃取或分离或灭菌或反应的场所,容器入口通过供流阀和供流管与对应的压力流体源输出相连接,所述的供流管的数量与压力流体源输出的个数相匹配,每根供流管上的供流阀与容器数量相匹配;

9.容器出口通过回流阀和回流管与对应的压力流体源输回相连接,所述的回流管的数量与压力流体源输回的个数相匹配,每根回流管上的回流阀与容器数量相匹配;

10.容器出口与回流阀之间通过三通连接压力平衡阀,压力平衡阀与压力平衡管连接,所述的压力平衡管为一根,压力平衡阀的数量与容器数量相等;压力平衡管上连接排空管,排空管的口置于空气中,且排空管上设有一排空阀,通过开启排空阀和压力平衡阀,完成容器的排空;通过压力平衡阀的开启,实现被连通的两个容器之间的压力平衡或者利用最低压力级容器中的压力流体置换零压容器中的空气。

11.作为进一步的技术方案,所述的供流阀为开启或切断压力流体通入容器的阀门,为气动或电动自控阀门。

12.作为进一步的技术方案,所述的回流阀为开启或切断压力流体流出容器的阀门,为气动或电动自控阀门。

13.作为进一步的技术方案,所述的压力平衡阀为平衡所需平衡压力级上一压力级和下一压力级两容器压力的阀门,阀门为气动或电动自控阀门,通过平衡使两容器压力达到所需平衡的压力级。

14.作为进一步的技术方案,所述的压力流体源为一个或多个。

15.本发明产生的有益效果:

16.(1)本发明通过供流阀和供流管、回流阀和回流管、压力平衡阀和压力平衡管将容器组连接起来,通过程序调节供流阀、回流阀和压力平衡阀,组成一种压力逐级升降自平衡的系统,达到连续流固萃取或分离或灭菌或反应的效果,省去料仓在萃取或灭菌缸筒内的直线运动,进而达到节能的效果;

17.(2)本发明中容器与端盖之间的密封件不再参与运动,因此,密封件几乎无损耗;

18.(3)本发明通过控制相应阀门开启和关闭,实现多个容器之间的压力自平衡,减少

了外部压力流体的输入,因此进一步达到节能的效果;

19.(4)系统中容器个数可灵活调整,适应流固萃取或分离或灭菌或反应的多种工艺需求;

20.(5)该阀门切换系统具有连续性,避免了开始工作后频繁开启关闭容器而导致的安全问题及能耗问题,具有节能环保的特点。

附图说明

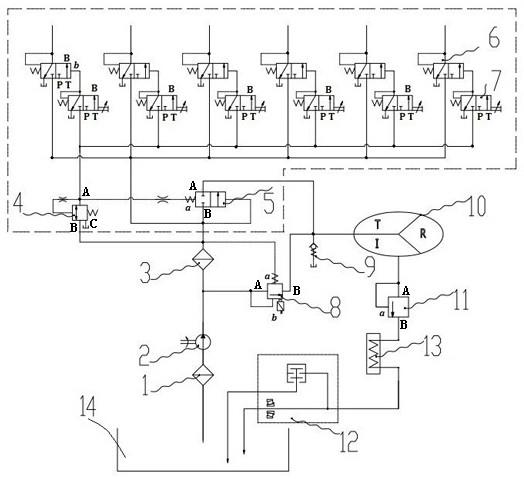

21.图1为本发明的结构简图示意图;

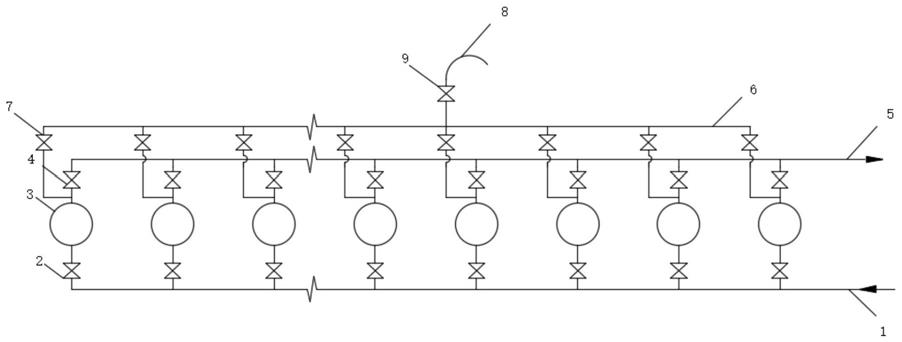

22.图2为实施例一公开的四级压力逐级升降自平衡的单级单釜连续流固萃取或分离或灭菌或反应装置系统示意图;

23.图3为实施例二公开的四级压力逐级升降自平衡的单级双釜连续流固萃取或分离或灭菌或反应装置系统示意图;

24.图4为实施例三公开的四级压力逐级升降自平衡的双级单釜连续流固萃取或分离或灭菌或反应装置系统示意图;

25.图5为实施例四公开的五级压力逐级升降自平衡的单级单釜连续流固萃取或分离或灭菌或反应装置系统示意图。

26.附图标记:

27.1、1’、供流管,2、2-1至2-10、2-1’至2-8’、供流阀,3、3-1至3-10、容器,4、4-1至4-10、4-1’至4-8’、回流阀,5、5’、回流管,6、压力平衡管,7、7-1至7-10、压力平衡阀,8、排空管,9、排空阀。

具体实施方式

28.应该指出,以下详细说明都是示例性的,旨在对本技术提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

29.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非本发明另外明确指出,否则四级或五级压力逐级升降自平衡也意图包括更多级压力逐级升降自平衡,再如,否则单级单釜或单级双釜或双级单釜也意图包括更多级或更多釜,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

30.另外需要注意的是,这里所使用的通过平衡获得的压力级数值是指理想流体而言,而对于实际流体其平衡后获得的压力级数值会有些偏离。

31.下面结合附图详细叙述本发明的具体实施过程。

32.实施例一:

33.在本实施例中公开了一种四级压力逐级升降自平衡的单级单釜连续流固萃取或分离或灭菌或反应装置系统,如图2所示,具体结构为:包括供流管1、供流阀2-1至供流阀2-8、容器3-1至容器3-8、回流阀4-1至回流阀4-8、回流管5、压力平衡管6、压力平衡阀7-1至压力平衡阀7-8、排空管8和排空阀9;所述的供流管1通过管子与供流阀2-1至供流阀2-8的进口相连,供流阀2-1至供流阀2-8的出口通过管子分别对应与容器3-1至容器3-8的进口相

连;所述的回流管5通过管子与回流阀4-1至回流阀4-8的出口相连,回流阀4-1至回流阀4-8的进口通过管子分别对应与容器3-1至容器3-8的出口相连;所述的压力平衡管6通过管子与压力平衡阀7-1至压力平衡阀7-8的出口相连,压力平衡阀7-1至压力平衡阀7-8的进口通过管子分别对应与容器3-1至容器3-8出口和回流阀4-1至回流阀4-8进口之间的三通相连;所述的排空阀9的进口通过管子与压力平衡管6相连,排空阀9的出口与排空管8相连;通过程控,依次对应开通供流阀2-1至供流阀2-8和回流阀4-1至回流阀4-8,使得压力流体依次进出容器3-1至容器3-8;通过程控,依次开通压力平衡阀7-1至压力平衡阀7-8,使欲平衡压力级上一压力级和下一压力级两容器的压力达到平衡而获得所需的平衡压力级;通过程控,开启排空阀,以及欲排空容器的压力平衡阀,欲排空容器中的残余流体通过压力平衡阀、排空管和排空阀排放到大气。

34.该系统具体的工艺如下:

35.一、系统参数:系统最高工作压力p、工作时间t、工作温度t,均可调;容器为8个,1个处于压力为p的工作态,1个处于压力为0的装卸料态,3个自1/4p、1/2p至3/4p逐级升压,3个自3/4p、1/2p至1/4p逐级降压。

36.二、准备:

37.1、将容器3-1至容器3-5装满物料,关闭所有阀门和容器快开,打开排空阀9,打开除供流阀2-5外的所有供流阀,充压除容器3-5外的所有容器至1/4p,关闭所有供流阀,打开除压力平衡阀7-5外的所有压力平衡阀,排空除容器3-5外的所有容器,如此反复至少两次,使容器内的空气被排空,关闭所有阀门,使其处于待工作状态;

38.2、打开供流阀2-1至供流阀2-4、供流阀2-6至供流阀2-8、回流阀4-1至回流阀4-4、回流阀4-6至回流阀4-8,容器3-5处零压,使容器3-1至容器3-4、容器3-6至容器3-8升压至1/4p;

39.3、关闭供流阀2-4和供流阀2-6、回流阀4-4和回流阀4-6,容器3-4和容器3-6压力为1/4p,容器3-1至容器3-3、容器3-7和容器3-8进一步升压至1/2p;

40.4、关闭供流阀2-3和供流阀2-7、回流阀4-3和回流阀4-7,容器3-3和容器3-7压力为1/2p,容器3-1、容器3-2和容器3-8进一步升压至3/4p;

41.5、关闭供流阀2-2和供流阀2-8、回流阀4-2和回流阀4-8,容器3-2和容器3-8压力为3/4p,容器3-1进一步升压至p;

42.6、容器3-1进入工作状态。

43.三、工作

44.1、t后,容器3-1工作完成后,打开供流阀2-2和回流阀4-2,容器3-2升压至p,进入工作状态,关闭供流阀2-1和回流阀4-1;打开压力平衡阀7-1和压力平衡阀7-3,容器3-1和容器3-3压力平衡至3/4p,关闭压力平衡阀7-1和压力平衡阀7-3;打开压力平衡阀7-4和压力平衡阀7-8,容器3-4和容器3-8压力平衡至1/2p,关闭压力平衡阀7-4和压力平衡阀7-8;打开压力平衡阀7-5和压力平衡阀7-6,容器3-5和容器3-6压力平衡,关闭压力平衡阀7-6,打开排空阀9,排空容器3-5,关闭排空阀9,再次打开压力平衡阀7-6,容器3-5和容器3-6压力再次平衡,关闭压力平衡阀7-6,再次打开排空阀9,进一步排空容器3-5,关闭压力平衡阀7-5;打开压力平衡阀7-6,排空容器3-6,装料容器3-6,关闭压力平衡阀7-6和排空阀9;打开压力平衡阀7-5和压力平衡阀7-7,容器3-5和容器3-7压力平衡至1/4p,关闭压力平衡阀7-5

和压力平衡阀7-7。

45.2、t后,容器3-2工作完成后,打开供流阀2-3和回流阀4-3,容器3-3升压至p,进入工作状态,关闭供流阀2-2和回流阀4-2;打开压力平衡阀7-2和压力平衡阀7-4,容器3-2和容器3-4压力平衡至3/4p,关闭压力平衡阀7-2和压力平衡阀7-4;打开压力平衡阀7-1和压力平衡阀7-5,容器3-1和容器3-5压力平衡至1/2p,关闭压力平衡阀7-1和压力平衡阀7-5;打开压力平衡阀7-6和压力平衡阀7-7,容器3-6和容器3-7压力平衡,关闭压力平衡阀7-7,打开排空阀9,排空容器3-6,关闭排空阀9,再次打开压力平衡阀7-7,容器3-6和容器3-7压力再次平衡,关闭压力平衡阀7-7,再次打开排空阀9,进一步排空容器3-6,关闭压力平衡阀7-6;打开压力平衡阀7-7,排空容器3-7,装料容器3-7,关闭压力平衡阀7-7和排空阀9;打开压力平衡阀7-6和压力平衡阀7-8,容器3-6和容器3-8压力平衡至1/4p,关闭压力平衡阀7-6和压力平衡阀7-8。

46.3、t后,容器3-3工作完成后,打开供流阀2-4和回流阀4-4,容器3-4升压至p,进入工作状态,关闭供流阀2-3和回流阀4-3;打开压力平衡阀7-3和压力平衡阀7-5,容器3-3和容器3-5压力平衡至3/4p,关闭压力平衡阀7-3和压力平衡阀7-5;打开压力平衡阀7-2和压力平衡阀7-6,容器3-2和容器3-6压力平衡至1/2p,关闭压力平衡阀7-2和压力平衡阀7-6;打开压力平衡阀7-7和压力平衡阀7-8,容器3-7和容器3-8压力平衡,关闭压力平衡阀7-8,打开排空阀9,排空容器3-7,关闭排空阀9,再次打开压力平衡阀7-8,容器3-7和容器3-8压力再次平衡,关闭压力平衡阀7-8,再次打开排空阀9,进一步排空容器3-7,关闭压力平衡阀7-7;打开压力平衡阀7-8,排空容器3-8,装料容器3-8,关闭压力平衡阀7-8和排空阀9;打开压力平衡阀7-1和压力平衡阀7-7,容器3-1和容器3-7压力平衡至1/4p,关闭压力平衡阀7-1和压力平衡阀7-7。

47.4、t后,容器3-4工作完成后,打开供流阀2-5和回流阀4-5,容器3-5升压至p,进入工作状态,关闭供流阀2-4和回流阀4-4;打开压力平衡阀7-4和压力平衡阀7-6,容器3-4和容器3-6压力平衡至3/4p,关闭压力平衡阀7-4和压力平衡阀7-6;打开压力平衡阀7-3和压力平衡阀7-7,容器3-3和容器3-7压力平衡至1/2p,关闭压力平衡阀7-3和压力平衡阀7-7;打开压力平衡阀7-1和压力平衡阀7-8,容器3-1和容器3-8压力平衡,关闭压力平衡阀7-1,打开排空阀9,排空容器3-8,关闭排空阀9,再次打开压力平衡阀7-1,容器3-8和容器3-1压力再次平衡,关闭压力平衡阀7-1,再次打开排空阀9,进一步排空容器3-8,关闭压力平衡阀7-8;打开压力平衡阀7-1,排空容器3-1,卸装料容器3-1,关闭压力平衡阀7-1和排空阀9;打开压力平衡阀7-2和压力平衡阀7-8,容器3-2和容器3-8压力平衡至1/4p,关闭压力平衡阀7-2和压力平衡阀7-8。

48.5、t后,容器3-5工作完成后,打开供流阀2-6和回流阀4-6,容器3-6升压至p,进入工作状态,关闭供流阀2-5和回流阀4-5;打开压力平衡阀7-5和压力平衡阀7-7,容器3-5和容器3-7压力平衡至3/4p,关闭压力平衡阀7-5和压力平衡阀7-7;打开压力平衡阀7-4和压力平衡阀7-8,容器3-4和容器3-8压力平衡至1/2p,关闭压力平衡阀7-4和压力平衡阀7-8;打开压力平衡阀7-1和压力平衡阀7-2,容器3-1和容器3-2压力平衡,关闭压力平衡阀7-2,打开排空阀9,排空容器3-1,关闭排空阀9,再次打开压力平衡阀7-2,容器3-1和容器3-2压力再次平衡,关闭压力平衡阀7-2,再次打开排空阀9,进一步排空容器3-1,关闭压力平衡阀7-1;打开压力平衡阀7-2,排空容器3-2,卸装料容器3-2,关闭压力平衡阀7-2和排空阀9;打

开压力平衡阀7-1和压力平衡阀7-3,容器3-1和容器3-3压力平衡至1/4p,关闭压力平衡阀7-1和压力平衡阀7-3。

49.6、t后,容器3-6工作完成后,打开供流阀2-7和回流阀4-7,容器3-7升压至p,进入工作状态,关闭供流阀2-6和回流阀4-6;打开压力平衡阀7-6和压力平衡阀7-8,容器3-6和容器3-8压力平衡至3/4p,关闭压力平衡阀7-6和压力平衡阀7-8;打开压力平衡阀7-1和压力平衡阀7-5,容器3-1和容器3-5压力平衡至1/2p,关闭压力平衡阀7-1和压力平衡阀7-5;打开压力平衡阀7-2和压力平衡阀7-3,容器3-2和容器3-3压力平衡,关闭压力平衡阀7-3,打开排空阀9,排空容器3-2,关闭排空阀9,再次打开压力平衡阀7-3,容器3-2和容器3-3压力再次平衡,关闭压力平衡阀7-3,再次打开排空阀9,进一步排空容器3-2,关闭压力平衡阀7-2;打开压力平衡阀7-3,排空容器3-3,卸装料容器3-3,关闭压力平衡阀7-3和排空阀9;打开压力平衡阀7-2和压力平衡阀7-4,容器3-2和容器3-4压力平衡至1/4p,关闭压力平衡阀7-2和压力平衡阀7-4。

50.7、t后,容器3-7工作完成后,打开供流阀2-8和回流阀4-8,容器3-8升压至p,进入工作状态,关闭供流阀2-7和回流阀4-7;打开压力平衡阀7-1和压力平衡阀7-7,容器3-1和容器3-7压力平衡至3/4p,关闭压力平衡阀7-1和压力平衡阀7-7;打开压力平衡阀7-2和压力平衡阀7-6,容器3-2和容器3-6压力平衡至1/2p,关闭压力平衡阀7-2和压力平衡阀7-6;打开压力平衡阀7-3和压力平衡阀7-4,容器3-3和容器3-4压力平衡,关闭压力平衡阀7-4,打开排空阀9,排空容器3-3,关闭排空阀9,再次打开压力平衡阀7-4,容器3-3和容器3-4压力再次平衡,关闭压力平衡阀7-4,再次打开排空阀9,进一步排空容器3-3,关闭压力平衡阀7-3;打开压力平衡阀7-4,排空容器3-4,卸装料容器3-4,关闭压力平衡阀7-4和排空阀9;打开压力平衡阀7-3和压力平衡阀7-5,容器3-3和容器3-5压力平衡至1/4p,关闭压力平衡阀7-3和压力平衡阀7-5。

51.8、t后,容器3-8工作完成后,打开供流阀2-1和回流阀4-1,容器3-1升压至p,进入工作状态,关闭供流阀2-8和回流阀4-8;打开压力平衡阀7-2和压力平衡阀7-8,容器3-2和容器3-8压力平衡至3/4p,关闭压力平衡阀7-2和压力平衡阀7-8;打开压力平衡阀7-3和压力平衡阀7-7,容器3-3和容器3-7压力平衡至1/2p,关闭压力平衡阀7-3和压力平衡阀7-7;打开压力平衡阀7-4和压力平衡阀7-5,容器3-4和容器3-5压力平衡,关闭压力平衡阀7-5,打开排空阀9,排空容器3-4,关闭排空阀9,再次打开压力平衡阀7-5,容器3-4和容器3-5压力再次平衡,关闭压力平衡阀7-5,再次打开排空阀9,进一步排空容器3-4,关闭压力平衡阀7-4;打开压力平衡阀7-5,排空容器3-5,卸装料容器3-5,关闭压力平衡阀7-5和排空阀9;打开压力平衡阀7-4和压力平衡阀7-6,容器3-4和容器3-6压力平衡至1/4p,关闭压力平衡阀7-4和压力平衡阀7-6。

52.如此循环往复。

53.实施例二:

54.在本实施例中公开了一种四级压力逐级升降自平衡的单级双釜连续流固萃取或分离或灭菌或反应装置系统,如图3所示,其与实施例1的区别点在于,本实施例有9个容器,即在实施例1的基础上增加了一个容器3-9,其中,2个处于压力为p的工作态,1个处于压力为0的装卸料态,3个自1/4p、1/2p至3/4p逐级升压,3个自3/4p、1/2p至1/4p逐级降压;各个容器、阀体之间的连接关系与实施例1完全相同,在此不进行赘述了。该系统具体的工艺如

下:

55.一、系统参数:系统最高工作压力p,工作时间t,工作温度t,均可调;容器为9个,2个处于压力为p的工作态,1个处于压力为0的装卸料态,3个自1/4p、1/2p至3/4p逐级升压,3个自3/4p、1/2p至1/4p逐级降压。

56.二、准备:

57.1、将容器3-1至容器3-6装满物料,关闭所有阀门和容器快开,打开排空阀9,打开除供流阀2-6外的所有供流阀,充压除容器3-6外的所有容器至1/4p,关闭所有供流阀,打开除压力平衡阀7-6外的所有压力平衡阀,排空除容器3-6外的所有容器,如此反复至少两次,使容器内的空气被排空,关闭所有阀门,使其处于待工作状态;

58.2、打开供流阀2-1至供流阀2-5、供流阀2-7至供流阀2-9、回流阀4-1至回流阀4-5,回流阀4-7至回流阀4-9,容器3-6处零压,使容器3-1至容器3-5、容器3-7至容器3-9升压至1/4p;

59.3、关闭供流阀2-5和供流阀2-7、回流阀4-5和回流阀4-7,容器3-5和容器3-7压力为1/4p,容器3-1至容器3-4、容器3-8至容器3-9进一步升压至1/2p;

60.4、关闭供流阀2-4和供流阀2-8、回流阀4-4和回流阀4-8,容器3-4和容器3-8处压力为1/2p,容器3-1至容器3-3和容器3-9进一步升压至3/4p;

61.5、关闭供流阀2-2及供流阀2-3和供流阀2-9、回流阀4-2及回流阀4-3和回流阀4-9,容器3-2及容器3-3和容器3-9处压力为3/4p,容器3-1进一步升压至p;

62.6、容器3-1进入工作状态;

63.7、1/2t后,打开供流阀2-2和回流阀4-2,容器3-2进入工作状态。

64.三、工作

65.1、1/2t后,容器3-1工作完成,打开供流阀2-3和回流阀4-3,容器3-3升压至p,进入工作状态,关闭供流阀2-1和回流阀4-1;打开压力平衡阀7-1和压力平衡阀7-4,容器3-1和容器3-4压力平衡至3/4p,关闭压力平衡阀7-1和压力平衡阀7-4;打开压力平衡阀7-5和压力平衡阀7-9,容器3-5和容器3-9压力平衡至1/2p,关闭压力平衡阀7-5和压力平衡阀7-9;打开压力平衡阀7-6和压力平衡阀7-7,容器3-6和容器3-7压力平衡,关闭压力平衡阀7-7,打开排空阀9,排空容器3-6,关闭排空阀9,再次打开压力平衡阀7-7,容器3-6和容器3-7压力再次平衡,关闭压力平衡阀7-7,再次打开排空阀9,进一步排空容器3-6,关闭压力平衡阀7-6;打开压力平衡阀7-7,排空容器3-7,装料容器3-7,关闭压力平衡阀7-7和排空阀9;打开压力平衡阀7-6和压力平衡阀7-8,容器3-6和容器3-8压力平衡至1/4p,关闭压力平衡阀7-6和压力平衡阀7-8。

66.2、1/2t后,容器3-2工作完成,打开供流阀2-4和回流阀4-4,容器3-4升压至p,进入工作状态,关闭供流阀2-2和回流阀4-2;打开压力平衡阀7-2和压力平衡阀7-5,容器3-2和容器3-5压力平衡至3/4p,关闭压力平衡阀7-2和压力平衡阀7-5;打开压力平衡阀7-1和压力平衡阀7-6,容器3-1和容器3-6压力平衡至1/2p,关闭压力平衡阀7-1和压力平衡阀7-6;打开压力平衡阀7-7和压力平衡阀7-8,容器3-7和容器3-8压力平衡,关闭压力平衡阀7-8,打开排空阀9,排空容器3-7,关闭排空阀9,再次打开压力平衡阀7-8,容器3-7和容器3-8压力再次平衡,关闭压力平衡阀7-8,再次打开排空阀9,进一步排空容器3-7,关闭压力平衡阀7-7;打开压力平衡阀7-8,排空容器3-8,装料容器3-8,关闭压力平衡阀7-8和排空阀9;打开

压力平衡阀7-7和压力平衡阀7-9,容器3-7和容器3-9压力平衡至1/4p,关闭压力平衡阀7-7和压力平衡阀7-9。

67.3、1/2t后,容器3-3工作完成,打开供流阀2-5和回流阀4-5,容器3-5升压至p,进入工作状态,关闭供流阀2-3和回流阀4-3;打开压力平衡阀7-3和压力平衡阀7-6,容器3-3和容器3-6压力平衡至3/4p,关闭压力平衡阀7-3和压力平衡阀7-6;打开压力平衡阀7-2和压力平衡阀7-7,容器3-2和容器3-7压力平衡至1/2p,关闭压力平衡阀7-2和压力平衡阀7-7;打开压力平衡阀7-8和压力平衡阀7-9,容器3-8和容器3-9压力平衡,关闭压力平衡阀7-9,打开排空阀9,排空容器3-8,关闭排空阀9,再次打开压力平衡阀7-9,容器3-8和容器3-9压力再次平衡,关闭压力平衡阀7-9,再次打开排空阀9,进一步排空容器3-8,关闭压力平衡阀7-8;打开压力平衡阀7-9,排空容器3-9,装料容器3-9,关闭压力平衡阀7-9和排空阀9;打开压力平衡阀7-1和压力平衡阀7-8,容器3-1和容器3-8压力平衡至1/4p,关闭压力平衡阀7-1和压力平衡阀7-8。

68.4、1/2t后,容器3-4工作完成,打开供流阀2-6和回流阀4-6,容器3-6升压至p,进入工作状态,关闭供流阀2-4和回流阀4-4;打开压力平衡阀7-4和压力平衡阀7-7,容器3-4和容器3-7压力平衡至3/4p,关闭压力平衡阀7-4和压力平衡阀7-7;打开压力平衡阀7-3和压力平衡阀7-8,容器3-3和容器3-8压力平衡至1/2p,关闭压力平衡阀7-3和压力平衡阀7-8;打开压力平衡阀7-1和压力平衡阀7-9,容器3-1和容器3-9压力平衡,关闭压力平衡阀7-1,打开排空阀9,排空容器3-9,关闭排空阀9,再次打开压力平衡阀7-1,容器3-1和容器3-9压力再次平衡,关闭压力平衡阀7-1,再次打开排空阀9,进一步排空容器3-9,关闭压力平衡阀7-9;打开压力平衡阀7-1,排空容器3-1,卸装料容器3-1,关闭压力平衡阀7-1和排空阀9;打开压力平衡阀7-2和压力平衡阀7-9,容器3-2和容器3-9压力平衡至1/4p,关闭压力平衡阀7-2和压力平衡阀7-9。

69.5、1/2t后,容器3-5工作完成,打开供流阀2-7和回流阀4-7,容器3-7升压至p,进入工作状态,关闭供流阀2-5和回流阀4-5;打开压力平衡阀7-5和压力平衡阀7-8,容器3-5和容器3-8压力平衡至3/4p,关闭压力平衡阀7-5和压力平衡阀7-8;打开压力平衡阀7-4和压力平衡阀7-9,容器3-4和容器3-9压力平衡至1/2p,关闭压力平衡阀7-4和压力平衡阀7-9;打开压力平衡阀7-1和压力平衡阀7-2,容器3-1和容器3-2压力平衡,关闭压力平衡阀7-2,打开排空阀9,排空容器3-1,关闭排空阀9,再次打开压力平衡阀7-2,容器3-1和容器3-2压力再次平衡,关闭压力平衡阀7-2,再次打开排空阀9,进一步排空容器3-1,关闭压力平衡阀7-1;打开压力平衡阀7-2,排空容器3-2,卸装料容器3-2,关闭压力平衡阀7-2和排空阀9;打开压力平衡阀7-1和压力平衡阀7-3,容器3-1和容器3-3压力平衡至1/4p,关闭压力平衡阀7-1和压力平衡阀7-3。

70.6、1/2t后,容器3-6工作完成,打开供流阀2-8和回流阀4-8,容器3-8升压至p,进入工作状态,关闭供流阀2-6和回流阀4-6;打开压力平衡阀7-6和压力平衡阀7-9,容器3-6和容器3-9压力平衡至3/4p,关闭压力平衡阀7-6和压力平衡阀7-9;打开压力平衡阀7-5和压力平衡阀7-1,容器3-5和容器3-1压力平衡至1/2p,关闭压力平衡阀7-5和压力平衡阀7-1;打开压力平衡阀7-2和压力平衡阀7-3,容器3-2和容器3-3压力平衡,关闭压力平衡阀7-3,打开排空阀9,排空容器3-2,关闭排空阀9,再次打开压力平衡阀7-3,容器3-2和容器3-3压力再次平衡,关闭压力平衡阀7-3,再次打开排空阀9,进一步排空容器3-2,关闭压力平衡阀

7-2;打开压力平衡阀7-3,排空容器3-3,卸装料容器3-3,关闭压力平衡阀7-3和排空阀9;打开压力平衡阀7-2和压力平衡阀7-4,容器3-2和容器3-4压力平衡至1/4p,关闭压力平衡阀7-2和压力平衡阀7-4。

71.7、1/2t后,容器3-7工作完成,打开供流阀2-9和回流阀4-9,容器3-9升压至p,进入工作状态,关闭供流阀2-7和回流阀4-7;打开压力平衡阀7-1和压力平衡阀7-7,容器3-1和容器3-7压力平衡至3/4p,关闭压力平衡阀7-1和压力平衡阀7-7;打开压力平衡阀7-2和压力平衡阀7-6,容器3-2和容器3-6压力平衡至1/2p,关闭压力平衡阀7-2和压力平衡阀7-6;打开压力平衡阀7-3和压力平衡阀7-4,容器3-3和容器3-4压力平衡,关闭压力平衡阀7-4,打开排空阀9,排空容器3-3,关闭排空阀9,再次打开压力平衡阀7-4,容器3-3和容器3-4压力再次平衡,关闭压力平衡阀7-4,再次打开排空阀9,进一步排空容器3-3,关闭压力平衡阀7-3;打开压力平衡阀7-4,排空容器3-4,卸装料容器3-4,关闭压力平衡阀7-4和排空阀9;打开压力平衡阀7-3和压力平衡阀7-5,容器3-3和容器3-5压力平衡至1/4p,关闭压力平衡阀7-3和压力平衡阀7-5。

72.8、1/2t后,容器3-8工作完成,打开供流阀2-1和回流阀4-1,容器3-1升压至p,进入工作状态,关闭供流阀2-8和回流阀4-8;打开压力平衡阀7-2和压力平衡阀7-8,容器3-2和容器3-8压力平衡至3/4p,关闭压力平衡阀7-2和压力平衡阀7-8;打开压力平衡阀7-3和压力平衡阀7-7,容器3-3和容器3-7压力平衡至1/2p,关闭压力平衡阀7-3和压力平衡阀7-7;打开压力平衡阀7-4和压力平衡阀7-5,容器3-4和容器3-5压力平衡,关闭压力平衡阀7-5,打开排空阀9,排空容器3-4,关闭排空阀9,再次打开压力平衡阀7-5,容器3-4和容器3-5压力再次平衡,关闭压力平衡阀7-5,再次打开排空阀9,进一步排空容器3-4,关闭压力平衡阀7-4;打开压力平衡阀7-5,排空容器3-5,卸装料容器3-5,关闭压力平衡阀7-5和排空阀9;打开压力平衡阀7-4和压力平衡阀7-6,容器3-4和容器3-6压力平衡至1/4p,关闭压力平衡阀7-4和压力平衡阀7-6。

73.9、1/2t后,容器3-9工作完成,打开供流阀2-2和回流阀4-2,容器3-2升压至p,进入工作状态,关闭供流阀2-9和回流阀4-9;打开压力平衡阀7-3和压力平衡阀7-9,容器3-3和容器3-9压力平衡至3/4p,关闭压力平衡阀7-3和压力平衡阀7-9;打开压力平衡阀7-4和压力平衡阀7-8,容器3-4和容器3-8压力平衡至1/2p,关闭压力平衡阀7-4和压力平衡阀7-8;打开压力平衡阀7-5和压力平衡阀7-6,容器3-5和容器3-6压力平衡,关闭压力平衡阀7-6,打开排空阀9,排空容器3-5,关闭排空阀9,再次打开压力平衡阀7-6,容器3-5和容器3-6压力再次平衡,关闭压力平衡阀7-6,再次打开排空阀9,进一步排空容器3-5,关闭压力平衡阀7-5;打开压力平衡阀7-6,排空容器3-6,卸装料容器3-6,关闭压力平衡阀7-6和排空阀9;打开压力平衡阀7-5和压力平衡阀7-7,容器3-5和容器3-7压力平衡至1/4p,关闭压力平衡阀7-5和压力平衡阀7-7。

74.如此循环往复。

75.实施例三:

76.在本实施例中公开了一种四级压力逐级升降自平衡的双级单釜连续流固萃取或分离或灭菌或反应装置系统,如图4所示,其与实施例1的区别在于,该系统包括两个供流管和两个回流管,具体的,包括供流管1、供流管1’、供流阀2-1至供流阀2-8、供流阀2-1’至供流阀2-8’、容器3-1至容器3-8、回流阀4-1至回流阀4-8、回流阀4-1’至回流阀4-8’、回流管

5、回流管5’、压力平衡管6、压力平衡阀7-1至压力平衡阀7-8、排空阀8和排空管9;所述的供流管1通过管子与供流阀2-1至供流阀2-8的进口相连,所述的供流管1’通过管子与供流阀2-1’至供流阀2-8’的进口相连;供流阀2-1至供流阀2-8和供流阀2-1’至供流阀2-8’的出口通过管子分别对应与容器3-1至容器3-8的进口相连;所述的回流管5通过管子与回流阀4-1至回流阀4-8的出口相连,所述的回流管5’通过管子与回流阀4-1’至回流阀4-8’的出口相连,回流阀4-1至回流阀4-8和回流阀4-1’至回流阀4-8’的进口通过管子分别对应与容器3-1至容器3-8的出口相连;所述的压力平衡管6通过管子与压力平衡阀7-1至压力平衡阀7-8的出口相连,压力平衡阀7-1至压力平衡阀7-8的进口通过管子分别对应与容器3-1至容器3-8出口和回流阀4-1至回流阀4-8进口之间的三通相连;所述的排空阀9的进口通过管子与压力平衡管6相连,排空阀9的出口与排空管8相连;所述的供流管1和回流管5的压力为p,所述的供流管1’和回流管5’的压力为3/4p;通过程控,依次对应开通供流阀2-1至供流阀2-8、供流阀2-1’至供流阀2-8’和回流阀4-1至回流阀4-8、回流阀4-1’至回流阀4-8’,使得压力流体依次进出容器3-1至容器3-8;通过程控,依次开通压力平衡阀7-1至压力平衡阀7-8,使欲平衡压力级上一压力级和下一压力级两容器的压力达到平衡而获得所需的平衡压力级;通过程控,开启排空阀,以及欲排空容器的压力平衡阀,欲排空容器中的残余流体通过压力平衡阀、排空管和排空阀排放到大气。

77.该系统具体的工艺如下:

78.一、系统参数:系统最高工作压力p、工作时间t、工作温度t,均可调;容器为8个,1个处于压力为p的工作态,1个处于压力为0的装卸料态,3个自1/4p、1/2p至3/4p逐级升压,3个自3/4p、1/2p至1/4p逐级降压,升压至3/4p的容器也处于工作状态。

79.二、准备:

80.1、将容器3-1至容器3-5装满物料,关闭所有阀门和容器快开,打开排空阀9,打开除供流阀2-5外的所有供流阀,充压除容器3-5外的所有容器至1/4p,关闭所有供流阀,打开除压力平衡阀7-5外的所有压力平衡阀,排空除容器3-5外的所有容器,如此反复至少两次,使容器内的空气被排空,关闭所有阀门,使其处于待工作状态;

81.2、打开供流阀2-1至供流阀2-4、供流阀2-6至供流阀2-8、回流阀4-1至回流阀4-4、回流阀4-6至回流阀4-8,容器3-5处零压,使容器3-1至容器3-4、容器3-6至容器3-8升压至1/4p;

82.3、关闭供流阀2-4、供流阀2-6、回流阀4-4、回流阀4-6,容器3-4和容器3-6压力为1/4p,容器3-1至容器3-3、容器3-7和容器3-8进一步升压至1/2p;

83.4、关闭供流阀2-3、供流阀2-7、回流阀4-3、回流阀4-7,容器3-3和容器3-7压力为1/2p,容器3-1、容器3-2和容器3-8进一步升压至3/4p;

84.5、关闭供流阀2-2、供流阀2-8、回流阀4-2、回流阀4-8,容器3-2和容器3-8压力为3/4p,容器3-1进一步升压至p;

85.6、打开供流阀2-2’、回流阀4-2’,容器3-2进入工作压力为3/4p的工作状态,时间为t;

86.7、容器3-1进入工作压力为p的工作状态,时间为t。

87.三、工作

88.1、t后,工作压力为p的容器3-1和工作压力为3/4p的容器3-2工作完成后,关闭供

和回流阀4-6’,容器3-6进入工作压力为3/4p的工作状态;打开压力平衡阀7-3和压力平衡阀7-7,容器3-3和容器3-7压力平衡至1/2p,关闭压力平衡阀7-3和压力平衡阀7-7;打开压力平衡阀7-1和压力平衡阀7-8,容器3-1和容器3-8压力平衡,关闭压力平衡阀7-1,打开排空阀9,排空容器3-8,关闭排空阀9,再次打开压力平衡阀7-1,容器3-8和容器3-1压力再次平衡,关闭压力平衡阀7-1,再次打开排空阀9,进一步排空容器3-8,关闭压力平衡阀7-8;打开压力平衡阀7-1,排空容器3-1,卸装料容器3-1,关闭压力平衡阀7-1和排空阀9;打开压力平衡阀7-2和压力平衡阀7-8,容器3-2和容器3-8压力平衡至1/4p,关闭压力平衡阀7-2和压力平衡阀7-8。

92.5、t后,工作压力为p的容器3-5和工作压力为3/4p的容器3-6工作完成后,关闭供流阀2-6’和回流阀4-6’,打开供流阀2-6和回流阀4-6,容器3-6升压至p,容器3-6进入工作压力为p的工作状态;关闭供流阀2-5和回流阀4-5;打开压力平衡阀7-5和压力平衡阀7-7,容器3-5和容器3-7压力平衡至3/4p,关闭压力平衡阀7-5和压力平衡阀7-7;打开供流阀2-7’和回流阀4-7’,容器3-7进入工作压力为3/4p的工作状态;打开压力平衡阀7-4和压力平衡阀7-8,容器3-4和容器3-8压力平衡至1/2p,关闭压力平衡阀7-4和压力平衡阀7-8;打开压力平衡阀7-1和压力平衡阀7-2,容器3-1和容器3-2压力平衡,关闭压力平衡阀7-2,打开排空阀9,排空容器3-1,关闭排空阀9,再次打开压力平衡阀7-2,容器3-1和容器3-2压力再次平衡,关闭压力平衡阀7-2,再次打开排空阀9,进一步排空容器3-1,关闭压力平衡阀7-1;打开压力平衡阀7-2,排空容器3-2,卸装料容器3-2,关闭压力平衡阀7-2和排空阀9;打开压力平衡阀7-1和压力平衡阀7-3,容器3-1和容器3-3压力平衡至1/4p,关闭压力平衡阀7-1和压力平衡阀7-3。

93.6、t后,工作压力为p的容器3-6和工作压力为3/4p的容器3-7工作完成后,关闭供流阀2-7’和回流阀4-7’,打开供流阀2-7和回流阀4-7,容器3-7升压至p,容器3-7进入工作压力为p的工作状态;关闭供流阀2-6和回流阀4-6;打开压力平衡阀7-6和压力平衡阀7-8,容器3-6和容器3-8压力平衡至3/4p,关闭压力平衡阀7-6和压力平衡阀7-8;打开供流阀2-8’和回流阀4-8’,容器3-8进入工作压力为3/4p的工作状态;打开压力平衡阀7-1和压力平衡阀7-5,容器3-1和容器3-5压力平衡至1/2p,关闭压力平衡阀7-1和压力平衡阀7-5;打开压力平衡阀7-2和压力平衡阀7-3,容器3-2和容器3-3压力平衡,关闭压力平衡阀7-3,打开排空阀9,排空容器3-2,关闭排空阀9,再次打开压力平衡阀7-3,容器3-2和容器3-3压力再次平衡,关闭压力平衡阀7-3,再次打开排空阀9,进一步排空容器3-2,关闭压力平衡阀7-2;打开压力平衡阀7-3,排空容器3-3,卸装料容器3-3,关闭压力平衡阀7-3和排空阀9;打开压力平衡阀7-2和压力平衡阀7-4,容器3-2和容器3-4压力平衡至1/4p,关闭压力平衡阀7-2和压力平衡阀7-4。

94.7、t后,工作压力为p的容器3-7和工作压力为3/4p的容器3-8工作完成后,关闭供流阀2-8’和回流阀4-8’,打开供流阀2-8和回流阀4-8,容器3-8升压至p,容器3-8进入工作压力为p的工作状态;关闭供流阀2-7和回流阀4-7;打开压力平衡阀7-1和压力平衡阀7-7,容器3-1和容器3-7压力平衡至3/4p,关闭压力平衡阀7-1和压力平衡阀7-7;打开供流阀2-1’和回流阀4-1’,容器3-1进入工作压力为3/4p的工作状态;打开压力平衡阀7-2和压力平衡阀7-6,容器3-2和容器3-6压力平衡至1/2p,关闭压力平衡阀7-2和压力平衡阀7-6;打开压力平衡阀7-3和压力平衡阀7-4,容器3-3和容器3-4压力平衡,关闭压力平衡阀7-4,打开

排空阀9,排空容器3-3,关闭排空阀9,再次打开压力平衡阀7-4,容器3-3和容器3-4压力再次平衡,关闭压力平衡阀7-4,再次打开排空阀9,进一步排空容器3-3,关闭压力平衡阀7-3;打开压力平衡阀7-4,排空容器3-4,卸装料容器3-4,关闭压力平衡阀7-4和排空阀9;打开压力平衡阀7-3和压力平衡阀7-5,容器3-3和容器3-5压力平衡至1/4p,关闭压力平衡阀7-3和压力平衡阀7-5。

95.8、t后,工作压力为p的容器3-8和工作压力为3/4p的容器3-1工作完成后,关闭供流阀2-1’和回流阀4-1’,打开供流阀2-1和回流阀4-1,容器3-1升压至p,容器3-1进入工作压力为p的工作状态;关闭供流阀2-8和回流阀4-8;打开压力平衡阀7-2和压力平衡阀7-8,容器3-2和容器3-8压力平衡至3/4p,关闭压力平衡阀7-2和压力平衡阀7-8;打开供流阀2-8’和回流阀4-8’,容器3-8进入工作压力为3/4p的工作状态;打开压力平衡阀7-3和压力平衡阀7-7,容器3-3和容器3-7压力平衡至1/2p,关闭压力平衡阀7-3和压力平衡阀7-7;打开压力平衡阀7-4和压力平衡阀7-5,容器3-4和容器3-5压力平衡,关闭压力平衡阀7-5,打开排空阀9,排空容器3-4,关闭排空阀9,再次打开压力平衡阀7-5,容器3-4和容器3-5压力再次平衡,关闭压力平衡阀7-5,再次打开排空阀9,进一步排空容器3-4,关闭压力平衡阀7-4;打开压力平衡阀7-5,排空容器3-5,卸装料容器3-5,关闭压力平衡阀7-5和排空阀9;打开压力平衡阀7-4和压力平衡阀7-6,容器3-4和容器3-6压力平衡至1/4p,关闭压力平衡阀7-4和压力平衡阀7-6。

96.如此循环往复。

97.实施例四:

98.在本实施例中公开了一种五级压力逐级升降自平衡的单级单釜连续流固萃取或分离或灭菌或反应装置系统,如图5所示,其与实施例一的结构基本相同,区别点在于,本实施例中的容器包括10个,即容器3-1至容器3-10;其中,1个容器处于压力为p的工作态,1个容器处于压力为0的装卸料态,4个自1/5p、2/5p、3/5p至4/5p逐级升压,4个自4/5p、3/5p、2/5p至1/5p逐级降压,控制工艺与实施例1基本相同,仅仅是多了一级升压降压,因此在此,不进行赘述了。

99.本发明克服了现有压力升降自平衡萃取或灭菌装置中密封件损耗大、料仓运动耗能大的缺点,实现了流固萃取或分离或灭菌或反应的连续化生产,具有绿色节能,自动化程度高,运行可靠,工艺性优良等优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。