1.本技术涉及壳体技术领域,特别是涉及一种壳体及其制作方法、电子设备。

背景技术:

2.出于外观以及功能等方面的需求,诸多生产、生活工具,例如电子设备、家用电器等都具有壳体。

3.然而当前各种设备壳体所呈现的效果较为单一,无法满足用户日益增长的需求。

技术实现要素:

4.本技术主要解决的技术问题是提供一种壳体及其制作方法、电子设备,能够丰富壳体的呈现效果,提高壳体的美感,满足用户的使用需求。

5.为解决上述技术问题,本技术采用的一个技术方案是:提供一种壳体,包括:基体;第一液晶光学膜,设置在所述基体上,并具有第一主颜色,其中,所述第一液晶光学膜包含经过取向的第一液晶,以使得进入所述第一液晶光学膜的第一入射光的部分能够经所述第一液晶反射而出以得到第一反射光,且所述第一反射光的波长随所述第一入射光的入射角度的改变而变化;及第二液晶光学膜,设置在所述基体上,并具有第二主颜色,其中,所述第二液晶光学膜包含经过取向的第二液晶,以使得进入所述第二液晶光学膜的第二入射光的部分能够经所述第二液晶反射而出以得到第二反射光,且所述第二反射光的波长随所述第二入射光的入射角度的改变而变化。

6.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种壳体的制作方法,包括:提供一基体;在所述基体上分别形成第一液晶光学膜及第二液晶光学膜;其中,所述第一液晶光学膜具有第一主颜色,并包含经过取向的第一液晶,以使得进入所述第一液晶光学膜的第一入射光的部分能够经所述第一液晶反射而出以得到第一反射光,且所述第一反射光的波长随所述第一入射光的入射角度的改变而变化;所述第二液晶光学膜具有第二主颜色,并包含经过取向的第二液晶,以使得进入所述第二液晶光学膜的第二入射光的部分能够经所述第二液晶反射而出以得到第一反射光,且所述第二反射光的波长随所述第二入射光的入射角度的改变而变化。

7.为解决上述技术问题,本技术采用的又一个技术方案是:提供一种电子设备,包括:壳体,定义有容置空间;功能器件,容置于所述容置空间内;其中,所述壳体为如上所述的壳体。

8.本技术的有益效果是:区别于现有技术的情况,本技术壳体中第一液晶光学膜包含经过取向的第一液晶,第二液晶光学膜包含经过取向的第二液晶,进入第一液晶光学膜的第一入射光能够被经过取向的第一液晶反射,从而使第一液晶光学膜呈现出第一主颜色,而进入第二液晶光学膜的第二入射光能够被经过取向的第二液晶反射,从而使第二液晶光学膜分别呈现出第二主颜色,从而使得壳体整体能够呈现出叠加后的颜色,丰富壳体的色彩。进一步地,进入对应的液晶光学膜的入射光能够被该经过取向的液晶反射,从而能

够提高壳体整体的亮度、光泽度;另外,第一反射光的波长能够随第一入射光的入射角度的改变而不同,第二反射光的波长能够随第二入射光的入射角度的改变而不同,从而在用户的观察角度不同时,所观察到的第一液晶光学膜和第二液晶光学膜所呈现的颜色均会随观察角度的变化而发生红移或者蓝移,从而使得壳体还能够呈现出随角色变的炫彩效果,进一步丰富壳体的呈现效果。

附图说明

9.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

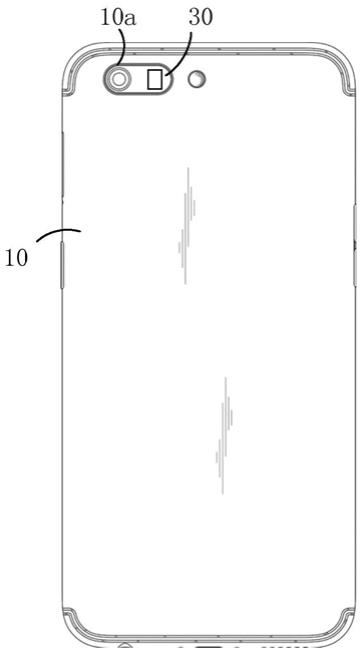

10.图1是本技术电子设备一实施方式的结构示意图;

11.图2是本技术壳体一实施方式的结构示意图;

12.图3是本技术壳体一实施方式中基体的结构示意图;

13.图4是本技术壳体另一实施方式的结构示意图;

14.图5是单层液晶光学膜的反射光谱图;

15.图6是双层液晶光学膜的反射光谱图;

16.图7是本技术壳体一实施方式中第一液晶光学膜的结构示意图;

17.图8是本技术壳体一实施方式中第二液晶光学膜的结构示意图;

18.图9是本技术壳体一实施方式中光线入射液晶层的路径示意图;

19.图10是本技术壳体又一实施方式的结构示意图;

20.图11是本技术壳体又一实施方式的结构示意图;

21.图12是本技术壳体一实施方式中效果层的结构示意图;

22.图13是本技术壳体又一实施方式的结构示意图;

23.图14是本技术壳体又一实施方式的结构示意图;

24.图15是本技术壳体又一实施方式的结构示意图;

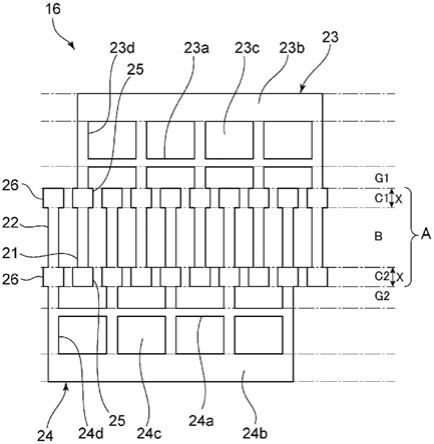

25.图16是本技术壳体又一实施方式的结构示意图;

26.图17是本技术壳体又一实施方式的结构示意图;

27.图18是本技术壳体又一实施方式的结构示意图;

28.图19是本技术壳体又一实施方式的结构示意图;

29.图20是本技术壳体又一实施方式的结构示意图;

30.图21是本技术壳体又一实施方式的结构示意图;

31.图22是本技术壳体又一实施方式的结构示意图;

32.图23是本技术壳体又一实施方式的结构示意图;

33.图24是本技术壳体的制作方法一实施方式的流程示意图;

34.图25是本技术壳体的制作方法另一实施方式的流程示意图。

具体实施方式

35.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.本技术提供一种电子设备,请参阅图1,在一实施方式中,电子设备可包括壳体10及功能器件30。其中,该壳体10定义有容置空间10a,功能器件30设置于该容置空间10a内,该壳体10能够起到保护功能器件30(例如,主板、电池等)的作用。

37.具体地,电子设备可以是手机、平板电脑、笔记本电脑、智能手环、智能手表等,此处不做限定。

38.请进一步参阅图2,在一实施方式中,壳体10可以包括层叠设置的基体11、第一液晶光学膜12及第二液晶光学膜13。

39.具体地,基体11的材质可以是玻璃、塑料,或者玻璃、塑料与金属、陶瓷等的复合材料等。其中,在基体11的材质为塑料时,可以为聚甲基丙烯酸甲酯(polymethyl methacrylate,pmma)与聚碳酸酯(polycarbonate,pc)的复合板材,具体可利用pc、pmma塑胶颗粒通过共挤制成,此时基体可包括pc层111及pmma层112,如图3所示;当然,在其它实施方式中还可以采用其它材料的复合板材,例如pc与丙烯腈-丁二烯-苯乙烯共聚物(acrylonitrile butadiene styrene,abs)的复合板材,或者abs与pmma的复合板材等。

40.其中,基体11的总厚度可以为500-1000μm,具体如500μm、640μm、700μm、800μm、900μm、1000μm等。pmma层112的厚度可以为40-55μm,具体如40μm、45μm、50μm、55μm等。

41.第一液晶光学膜12、第二液晶光学膜13可以共同设置于基体11的同一侧,如图2中所示。其中,第一液晶光学膜12、第二液晶光学膜13可共同设置于基体11的pc层111一侧,也可共同设置于基体11的pmma层112一侧,此处不做具体限定。在其它实施方式中,第一液晶光学膜12和第二液晶光学膜13还可分别设置于基体11的两侧,如图4所示。

42.其中,第一液晶光学膜12和第二液晶光学膜13可直接形成在基体11上,也可以通过粘结剂等粘接在基体11上。

43.需要指出的是,第一液晶光学膜12包含经过取向的第一液晶,第二液晶光学膜13包含经过取向的第二液晶。进入第一液晶光学膜12的第一入射光的一部分能够被经过取向的第一液晶反射,从而使第一液晶光学膜12呈现出第一主颜色;而进入第二液晶光学膜13的第二入射光的一部分能够被经过取向的第二液晶反射,从而使第二液晶光学膜13分别呈现出第二主颜色。

44.其中,第一主颜色和第二主颜色可分别指在用户自某一固定角度,例如垂直于对应的液晶光学膜的光线入射面观察时,第一液晶光学膜12和第二液晶光学膜13所分别呈现的颜色。在一个应用场景中,在用户观察角度发生变化时,第一液晶光学膜12和第二液晶光学膜13所呈现的颜色可基于对应的主颜色而发生变化。

45.第一主颜色和第二主颜色可以不同,从而使得壳体10整体能够呈现出叠加后的颜色,丰富壳体10的色彩。其中,可以通过调节第一液晶、第二液晶的组分使对应的第一液晶光学膜12、第二液晶光学膜13具有相应的主颜色。

46.进一步地,进入对应的液晶光学膜的入射光能够被该经过取向的液晶反射,从而能够提高壳体10整体的亮度、光泽度;另外,第一反射光的波长能够随第一入射光的入射角度的改变而不同,第二反射光的波长能够随第二入射光的入射角度的改变而不同,从而在

(甲基硫代)苯基]-2-(4-吗啉基)-1-丙酮等中的至少一种。在一些应用场景中,上述胆甾相液晶还可以包括紫外光吸收剂等。

54.需要指出的是,经上述经过取向的第一液晶或第二液晶所反射的反射光波长均满足如下公式:λ=2np sinθ,其中,λ为对应的反射光的波长,n为对应的经过取向的液晶的平均折射率,p为对应的经过取向的液晶的螺距,θ为对应的入射光与对应的液晶层表面间的夹角,即对应的入射光的入射角度的余角。其中,经过取向的液晶能够根据对应的螺距p进行排列。如图9所示,在用户观察角度为垂直于液晶层的表面,即θ为90

°

时,经过取向的液晶选择性的反射波长为λ=2np的光线,从而呈现出波长为λ=2np的光所呈现的颜色,即该经过取向的液晶所呈现出的主颜色。随着用户观察角度的变化,进入用户眼睛的入射光的入射角度改变,θ发生变化,导致液晶所反射的反射光波长λ也相应改变,从而改变反射光的颜色,从而在用户的观察角度发生变化时,观察到的液晶层所呈现的颜色会随观察角度的变化而发生红移或者蓝移,从而产生随角色变。

55.在实际应用中,可以通过调节液晶的组分,而改变液晶的平均折射率和/或螺距,从而改变液晶所呈现的主颜色。

56.其中,第一液晶层121和第二液晶层131的厚度均可以为1.5-3μm,例如1.5μm、2μm、2.5μm、3μm等,具体可根据实际需求进行选择。第一液晶层122和第二液晶层132的厚度可以相同,也可以不同。

57.进一步地,第一取向层122可设置于第一液晶层121远离基体11的一侧,第二取向层132可设置于第二液晶层131远离基体11的一侧。其中,第一取向层122和第二取向层132均可包含取向剂,用于对对应的液晶层中的液晶进行取向,从而使得对应的液晶层中的液晶为经过取向的液晶。

58.具体地,第一取向层122和第二取向层132所包含的取向剂均可以为肉桂酸改性聚乙烯醇,结构式为:当然,在其它实施方式中,也可以采用其它取向剂,此处不做限定。

59.其中,第一取向层122和第二取向层132的厚度既可以相同,也可以不同,二者均可小于1μm,例如0.9μm、0.8μm、0.7μm等。

60.另外,液晶光学膜也可以不包括上述取向层,而仅包括包含有上述经过取向的液晶的液晶层,此处不做具体限定。

61.进一步地,在一实施方式中,请参阅图10,壳体10还可包括第一贴合层14和第二贴合层15。其中,第一贴合层14可设置于第一液晶层122的远离第一取向层121的一侧,用于将第一液晶光学膜12贴合于基体上。第二贴合层15可设置于第二液晶层132的远离第二取向层的一侧,用于将第二液晶光学膜13贴合在第一液晶光学膜12上。

62.当然,在其它实施方式中,第一贴合层14和第二贴合层15还可用于根据第一液晶光学膜12和第二液晶光学膜13的具体位置,而分别将二者贴合在相邻设置的其它结构层上。

63.具体地,第一贴合层14和第二贴合层15均可由紫外光(ultraviolet,uv)固化胶经

uv固化形成,以在通过uv固化后将对应的液晶光学膜与相邻的结构层贴合在一起。

64.进一步地,请参阅图11,在一实施方式中,壳体10还可包括至少一个效果层16。其中,在效果层16为多个时,多个效果层16既可以设置于基体11的同一侧,也可以分别设置于基体11的两侧。

65.其中,可根据实际需求选择不同的效果层16,以呈现预设效果,从而配合第一液晶光学膜12与第二液晶光学膜13进一步丰富壳体10的呈现效果。

66.具体地,在一实施方式中,请参阅图12,效果层16可包括层叠设置的纹理层161和反射层162。

67.其中,纹理层161可具有纹理图案,从而使得壳体10能够进一步呈现纹理效果,材质可以为uv固化胶。具体地,该纹理层161可以通过uv转印等方式形成。

68.反射层162可设置于纹理层161的一侧,用于对入射的光线进行反射,以增强壳体10的亮度、光泽度,并能够配合纹理层161而使得壳体10能够呈现更加高亮的炫彩效果。

69.其中,在入射光线与壳体的入射面的夹角为60

°

时,壳体的光泽度可达到200-250光泽单位,在入射光线与壳体的入射面的夹角为85

°

时,壳体的光泽度可达到100-150光泽单位。具体地,可分别采用60

°

光泽度仪和85

°

光泽度仪测量壳体的上述两种光泽度。

70.进一步地,本技术各实施方式中壳体的反射率可达到35%-50%。

71.需要指出的是,在本实施方式中的壳体10应用于上述电子设备时,纹理层161可位于反射层162背离电子设备内部器件的一侧,从而使得入射的光线中至少部分能够透过纹理层161而进入反射层162。

72.具体地,反射层162的材质可以为sio2、tio2中的至少一种,例如可以为sio2/tio2膜系,其厚度可以为70-80nm,具体如70nm、72nm、74nm、76nm、78nm、80nm等。

73.在其它实施方式中,反射层162还可以为其它材质,如sio2、ti3o5、zro2、nb2o5等中的至少一种。或者反射层162还可以为金属膜层,材质例如可以为铟、锡中的至少一种,具体可通过磁控溅射或者蒸发镀等方式形成。

74.需要指出的是,由于反射层162的材质的热膨胀系数与纹理层161的材质的热膨胀系数相差较大,层间应力收缩大,若反射层162较厚,则会在一定程度上提高反射层162与纹理层161之间脱层的风险。而液晶光学膜对光线具有反射作用,从而能够提高壳体10的亮度、光泽度,因此无需采用较厚的反射层162,从而能够降低反射层162与纹理层161之间脱层的风险,提高壳体10的可靠性,并能够改善因反射层162较厚而造成的烧伤情况,而且还能够在一定程度上降低壳体10的成本。

75.进一步地,在一实施方式中,第二液晶光学膜13设置于第一液晶光学膜12远离基体11的一侧,即二者位于基体11的同一侧,且效果层16的数量为一个。

76.在一个应用场景中,请参阅图13,效果层16可设置于第二液晶光学膜13远离第一液晶光学膜12的一侧,其中,反射层162位于纹理层161远离第二液晶光学膜13的一侧。

77.在另一个应用场景中,请参阅图14,效果层16可设置于第一液晶光学膜12与第二液晶光学膜13之间,其中,纹理层161位于靠近第一液晶光学膜12的一侧,反射层162位于靠近第二液晶光学膜13的一侧。

78.在又一个应用场景中,请参阅图15,效果层16还可设置于第一液晶光学膜12与基体11之间,其中,纹理层161位于靠近基体11的一侧,反射层162位于靠近第一液晶光学膜12

的一侧。

79.在另一实施方式中,第二液晶光学膜13同样设置于第一液晶光学膜12远离基体11的一侧,即二者位于基体11的同一侧,且效果层16的数量为两个。

80.具体地,在一个应用场景中,请参阅图16,两个效果层16分别设置于第一液晶光学膜12与第二液晶光学膜13的两侧,其中,一效果层16位于基体11与第一液晶光学膜12之间,其纹理层161位于靠近基体11一侧,反射层162位于靠近第一液晶光学膜12一侧;另一效果层16位于第二液晶光学膜13远离第一液晶光学膜12的一侧,其反射层162位于纹理层161远离第二液晶光学膜13的一侧。

81.当然,在其它应用场景中,两个效果层16的位置关系还可为其它,例如均位于第一液晶光学膜12与第二液晶光学膜13之间,或者分别位于基体11的两侧,此处不做具体限定。

82.进一步地,在一实施方式中,请参阅图17-图19,壳体10还可包括过渡层17,该过渡层17可设置于第一贴合层14与反射层162之间和/或第二贴合层15与反射层162之间。

83.需要指出的是,过渡层17的设置能够提高反射层162与第一贴合层14和/或第二贴合层15之间的粘附力,从而使得对应的第一液晶光学膜12和/或第二液晶光学膜13能够更加牢固地贴合在对应的反射层162上,以提高壳体10的可靠性。

84.具体地,过渡层17的材质可以为光油,具体如pu光油等,可通过印刷等方式形成在反射层162上。

85.需要说明的是,本实施方式中的第一液晶光学膜12和/或第二液晶光学膜13通过对应的贴合层直接贴合在反射层162上,需要设置上述过渡层17。在一些实施方式中,第一液晶光学膜12和/或第二液晶光学膜13并不通过贴合层直接贴合在反射层162上,而是贴合在其它的结构层上,则此时壳体10可不包括该过渡层17。

86.进一步地,请参阅图20,在一实施方式中,壳体10还可包括遮光层18,该遮光层18可设置于第一液晶光学膜12、第二液晶光学膜13和至少一个效果层16的远离基体11的一侧。

87.需要指出的是,在该壳体10应用于上述电子设备时,遮光层18可以为壳体10的最靠近电子设备内部器件的一层结构层。当然,在其它实施方式中,还可以在遮光层18的靠近电子设备内部器件的一侧进一设置其它的结构层,此处不做具体限定。

88.其中,遮光层18可包括至少一层油墨层,具体可通过丝印等方式形成。具体地,遮光层18可以包括沿远离反射层162的方向依次排列的三层白色油墨层和两层灰色油墨层,或者还可以包括沿远离反射层162的方向依次排列的三层黑色油墨层和两层灰色油墨层,此处不做具体限定。

89.需要说明的是,遮光层18的设置能够起到遮盖壳体10所应用的设备的内部器件的作用,并能够进一步衬托其它结构层如反射层162、纹理层161、第一液晶层122、第二液晶层132等,从而使得壳体10的呈现效果更加鲜明。

90.另外,在一些实施方式中,形成遮光层18所使用的油墨还可以具有防火、脱模等其它作用。具体地,遮光层18可包括灰色防火油墨层及脱模灰色油墨层。

91.其中,灰色防火油墨层可包含有防火填料,以提高壳体10的防火性能。具体可印刷2-3层灰色防火油墨层,每层灰色防火油墨层的厚度可以为7-11μm,例如7μm、8μm、9μm、10μm、11μm等,所印刷的灰色防火油墨层的总厚度可以为25-40μm,例如25μm、30μm、35μm、40μm

等。需要指出的是,相对于采用一次印刷的方式,本实施方式中所形成的每层油墨层较薄、附着力强、脆性低,从而能够提高壳体10的稳定性。另外,脱模灰色油墨层的形成有利于在壳体10制作过程中三维高压成型时易脱模。

92.进一步地,请参阅图21,在一实施方式中,壳体10还可以包括标识层19。其中,该标识层19可设置于基体11的朝向遮光层18的一侧,具体可设置于基体11与第一贴合层14之间,并具有预设标识。基体11可由透光材料制成,从而能够将标识层19显露出来。

93.其中,预设标识可以是壳体10的或者壳体10所应用的设备的厂家的商标等,或者也可以是根据用户的使用需求而定制的图形、文字等。

94.进一步地,在一实施方式中,请参阅图22,壳体10还可包括颜色层21。本实施方式中,颜色层21可设置于标识层19与遮光层18之间,具体可设置于遮光层18与反射层162之间。当然,在其它实施方式中还可以设置于其它位置,例如可设置于纹理层161的远离反射层162的一侧等,此处不做具体限定。

95.其中,颜色层21可具有预设颜色,该预设颜色可与第一液晶光学膜12的第一主颜色、第二液晶光学膜13的第二主颜色相同或者不同,具体颜色可根据实际需求进行选择,此处不做限定。

96.其中,可以利用油墨、颜料、染料等通过喷涂、丝印、打印、胶印等工艺形成颜色层21,具体地,可根据实际需求,并通过原料、工艺的选择使得所形成的颜色层21为半透光或者不透光。

97.本实施方式中颜色层21的设置使得颜色层21所具有的颜色与第一液晶层122、第二液晶层132的颜色以及随角度变色的效果叠加,从而能够使得壳体10所呈现出的颜色更加丰富。

98.需要指出的是,在其它实施方式中,颜色层21也可以利用黑、白色油墨进行印刷形成,此时,颜色层21也可以作为遮光层18使用。

99.请参阅图23,在一实施方式中,壳体10还可包括保护层22,该保护层22可设置于基体11的远离遮光层18的一侧,在壳体10用于电子设备时,保护层22具体可位于远离电子设备内部器件的一侧,用于对壳体10的其它结构层起保护作用。

100.具体地,保护层22可通过喷涂或淋涂硬化液等方式形成,硬化液具体可以为uv体系的硬化液。本实施方式中,保护层22的厚度可以为6-9μm,如6μm、7μm、8μm、9μm等,该保护层22能够满足耐磨、耐划伤的要求,且壳体10于保护层22一侧的硬度可满足不小于铅笔硬度3h(1000gf)。

101.另外,本实施方式中,保护层22还可具有一定的透光率,从而使得外界光线能够经保护层22而进入壳体10的其它结构层。

102.需要说明的是,上述各实施方式中的壳体10既可作为上述电子设备,还可以作为其他物件的壳体,例如礼物包装盒、灯具等的壳体,此处不做限定。

103.本技术还提供一种壳体的制作方法,请参与图24,在一实施方式中,该壳体的制作方法包括:

104.步骤s10:提供一基体;

105.步骤s30:在基体上分别形成第一液晶光学膜及第二液晶光学膜。

106.具体地,基体可以为由多种高分子材料通过共挤制成的复合板材,例如可利用pc、

pmma塑胶颗粒通过共挤制成,此时基体可包括pc层及pmma层。

107.第一液晶光学膜和第二液晶光学膜,既可直接形成在基体上,也可以通过粘结剂等贴合在基体上,此处不做具体限定。

108.需要指出的是,第一液晶光学膜包含经过取向的第一液晶,第二液晶光学膜包含经过取向的第二液晶。进入第一液晶光学膜的第一入射光能够被经过取向的第一液晶反射,从而使第一液晶光学膜呈现出第一主颜色;而进入第二液晶光学膜的第二入射光能够被经过取向的第二液晶反射,从而使第二液晶光学膜分别呈现出第二主颜色。

109.第一主颜色和第二主颜色可以不同,从而使得壳体整体能够呈现出叠加后的颜色,丰富壳体的色彩。其中,可以通过调节第一液晶、第二液晶的组分使对应的第一液晶光学膜、第二液晶光学膜具有相应的主颜色。

110.进一步地,进入对应的液晶光学膜的入射光能够被该经过取向的液晶反射,从而能够提高壳体整体的亮度、光泽度;另外,第一反射光的波长能够随第一入射光的入射角度的改变而不同,第二反射光的波长能够随第二入射光的入射角度的改变而不同,从而在用户的观察角度不同时,所观察到的第一液晶光学膜和第二液晶光学膜所呈现的颜色均会随观察角度的变化而发生红移或者蓝移,从而使得壳体还能够呈现出随角色变的炫彩效果,进一步丰富壳体的呈现效果。

111.具体地,在一实施方式中,第一液晶光学膜和第二液晶光学膜均可通过膜片转移的方式形成在基体上。下面针对通过膜片转移的方式形成液晶光学膜进行描述。注意,以下描述既适用于第一液晶光学膜,也适用于第二液晶光学膜。

112.具体地,可先提供一承载膜。其中,该承载膜的材质可以为具有一定柔韧性的高分子材料,例如可以是pet。

113.然后在承载膜上涂覆取向剂,并进行取向处理,形成取向层。具体地,取向剂可以为肉桂酸改性聚乙烯醇。将取向剂溶解在70℃的去离子水中,配制成浓度为1.2%的水溶液,需要指出的是,取向剂水溶液在配制完成后,可在72h内完成涂布使用。在涂布之前,可利用1μm的滤膜进行过滤,以去除杂质,当然也可以根据实际情况利用小于1μm的滤膜,例如0.45μm的滤膜,进行过滤。然后可利用180目的网纹辊通过微凹涂布的方式或者其它方式将取向剂涂覆在承载膜上。涂布完成后,可在75-100℃下进行烘干,以得到烘干的取向层。当然,也可以在涂布的过程中边涂布边烘干,具体可根据实际需求进行选择。需要指出的是,液晶取向剂在涂布后,可在365nm的紫外灯下进行取向处理。

114.进一步地,在取向层上涂覆液晶溶液,形成包含经过取向的液晶的液晶层。具体地,液晶溶液可以为胆甾相液晶溶液,具体可包括可聚合单体、向列相液晶、手性分子、溶剂及光引发剂等。其中,可聚合单体、向列相液晶、手性分子及光引发剂均与上述壳体实施方式中的相同,需要说明的是,上述溶剂可以为环戊酮、丁酮、乙酸乙酯、乙酸丁酯等中的至少一种。涂布所使用的液晶溶液的固含可以为30%~40%,具体如30%、35%、40%等,颜色可以为浅黄色至棕色。与涂布取向剂类似,也可利用180目的网纹辊通过微凹涂布的方式对液晶溶液进行涂布。并在涂布后可进一步对液晶溶液进行热固化和/或光固化从而形成液晶层。

115.更进一步地,将取向层及液晶层转移至基体上,以在基体上形成液晶光学膜。

116.具体地,可以设置紫外光固化胶的涂布槽,将形成有取向层及液晶层的承载膜通

过导辊导至涂布槽处。利用网纹辊将涂布槽中的紫外光固化胶通过刮刀涂布到液晶层上,同时在对辊部位送入基体,其中基体的需要涂布液晶的面朝向形成有取向剂层及液晶层的承载膜。

117.然后对经过辊涂后的紫外光固化胶进行紫外光照射,使得紫外光固化胶固化形成贴合层,从而将承载膜、取向层及液晶层粘接在基体上,形成液晶光学膜。

118.进一步地,在基体上形成液晶光学膜后,直接将承载膜去除即可,从而完成液晶光学膜转移到基体上。

119.进一步地,请参阅图25,在一实施方式中,第二液晶光学膜可位于第一液晶光学膜远离基体的一侧。本实施方式中,壳体的制作方法可以包括步骤s10、步骤s20、步骤s30、步骤s40、步骤s50、步骤s60、步骤s70、步骤s80、步骤s90、步骤s100。其中,步骤s10与步骤s30可与上一实施方式中的相同。

120.其中,步骤s30之前,壳体的制作方法还可包括:

121.步骤s20:在基体的一侧形成具有预设标识的标识层。

122.其中,标识层可通过印刷的方式形成。需要说明的是,在步骤s30中,第一液晶光学膜和第二液晶光学膜可进一步形成在标识层远离基体的一侧。

123.进一步地,步骤s30之后,壳体的制作方法还可包括:

124.步骤s40:在第二液晶光学膜远离第一液晶光学膜的一侧形成具有纹理图案的纹理层;

125.其中,可通过uv转印的方式形成纹理层。具体地,可以在纹理模板上涂布uv胶,然后将基体的形成有第二液晶光学膜的一侧贴在母版上,挤压贴合后,利用紫外灯照射固化,必要时可加汞灯进行二次固化,固化后进一步将母版与基体分离,从而将具有纹理的uv胶保留在第二液晶光学膜上,形成具有纹理图案的纹理层。

126.步骤s50:在纹理层的远离第二液晶光学膜的一侧形成反射层;

127.具体地,可以通过光学镀膜的方式在纹理层上形成反射层,用于对至少部分入射的光线进行反射,并配合纹理层、第一液晶光学膜、第二液晶光学膜而实现高亮的炫彩效果。在一些应用场景中,所形成的反射层还可以对至少部分入射的光线进行透射,从而将位于反射层的远离光线入射方向的一侧的结构层显露出来。

128.步骤s60:在反射层远离纹理层的一侧形成具有预设颜色的颜色层;

129.其中,可通过印刷的方式形成颜色层,具体可印刷pu体系热固化油墨,并在印刷后在80℃的温度条件下进行30min的固化处理,从而形成颜色层。具体地,颜色层的颜色可以为彩色,以进一步丰富壳体的呈现效果,也可以为黑色、白色、灰色等,以衬托第一光学膜、第二光学膜等所呈现的颜色,使得整个壳体的更加饱满、鲜艳。

130.步骤s70:在颜色层远离反射层的一侧上形成遮光层;

131.其中,可以通过印刷油墨的方式形成遮光层,所形成的遮光层具体可包括至少一层油墨层。

132.本实施方式中,遮光层除了可具有遮光以及衬托其它结构层所呈现的效果的作用之外,还可以通过对所印刷的油墨的成分进行调整,从而使得遮光层能够同时实现其他的作用。

133.具体地,可在油墨中加入防火填料,并印刷灰色防火油墨层,以改善壳体的防火性

能。具体可印刷2-3层,每层的厚度可以为7-11μm,总厚度可以为25-40μm;进一步地,可在灰色防火油墨层上印刷脱模灰色油墨,以便于后续进行高压成型处理时易脱模。

134.步骤s80:对基体进行三维成型处理,以使得基体具有预设的三维形状;

135.其中,可以采用高压成型设备对基体进行三维高压成型,以使基体具有预设的弧度。

136.具体地,在对基体进行三维成型处理时,高压成型设备的红外加热温度可以为380℃,加热时间可以为36s

±

15s,气压可以为65kg

±

10kg,基体的pc层一侧下模温度可以为130~140℃,上模温度可以在110~120℃范围内,预成型时间可以为10~20s,吹起时间可以为5~10s,保压时间可以为10~20s。在实际操作过程中,可根据需求调整上述各参数。

137.步骤s90:在基体的远离第一液晶光学膜的一侧形成保护层。

138.其中,可以通过淋涂硬化液的方式在基体上形成保护层。具体地,硬化液也可为uv体系的硬化液,保护层可形成于壳体的最外层,即入射光线进入的一侧,满足耐磨、耐划伤的需求,以对壳体的其它结构层进行保护。

139.步骤s100:对基体进行精加工处理,以得到具有预设尺寸的壳体。

140.其中,在形成保护层后,可以采用数控机床对基体进行精加工处理,具体可根据对壳体形状、尺寸等的要求进行精加工,从而得到满足要求的壳体。

141.需要指出的是,在其它实施方式中,并不一定包括上述步骤的全部,也可以仅包括步骤s40、s50、s60、s70、s80、s20中的部分步骤,具体可根据实际需求进行选择,此处不做具体限定。

142.另外需要进一步指出的是,上述壳体的制作方法各实施方式中所形成的各层结构在结构、功能、成分等方面均可与本技术上述壳体实施方式中的相同,相关详细内容请参见上述壳体实施方式,此处不再赘述。

143.以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。