1.本发明涉及车辆悬架的减振领域。更具体地说,本发明涉及车辆悬架的减振机构、车辆悬架以及车辆。

背景技术:

2.出于支撑车身重量以及缓冲行驶过程中由路面输入的振动的目的,通常需要在车辆悬架中配置减振机构。在这个方面上可以说,车辆悬架中的减振机构对于车辆性能的影响非常关键,甚至是决定车辆乘坐舒适性、车辆负载的货物的安全性以及被车辆行驶的道路的安全性的一个重要因素。

3.而目前仍缺乏性能优异的减振机构,来满足车辆悬架的工作需求。尤其是当车辆面临众多不同的工作环境(如路面状况、车身承载重量的改变带来的工况变化)时,相应地,车辆悬架所要提供的减振性能也变得截然不同,而这就要求减振机构具备能够适应多种工况的能力;遗憾的是,传统的车辆减振机构仍旧缺乏前述的工作能力。因此,从减振机构工作能力的角度来看,不得不说,对车辆悬架的发展造成了一个重大的技术阻碍。

技术实现要素:

4.鉴于上述背景技术中阐述的技术缺陷现象,发明人对车辆悬架中的减振机构进行了深刻的研究,发现:

5.传统的减振机构无法根据工况的变化相应地调节自身的减振性能,从而不具备能够适应多种工况的能力。究其原因在于,传统的减振机构主要是通过螺旋弹簧实现的,而螺旋弹簧这种弹性元件的刚度却不易调节,由此导致了减振机构无法据工况的变化相应地调节自身的刚度,致使其减振性能在这一方面存在缺失;或者说,仅仅由螺旋弹簧构建的减振机构的刚度的调节范围太小,无法满足多种工作环境下减振性能对其的需求。发明人也正是在发现这个问题之后,才构思出了相应的技术方案,并且,本技术在后文提供的诸多实施例对这些技术方案进行了进一步的具体表达。

6.具体来讲,本技术中技术方案主要是通过囊状构件与螺旋弹簧的结合,在减振机构中引入了囊状构件在刚度调节方面的优越性能,进而大幅度提升了减振结构的刚度调节范围。也正是建立在前述基础上,本技术解决了现有技术中存在的缺陷。

7.需要强调的是,本技术的减振结构在如下的一种情形下——即在车辆满载与空载这两种不同工作环境的变化中——取得的技术效果尤其突出。主要缘由在于:

8.在车辆空载时,车辆的整体重量相对于满载时较轻,所以此时需要将减振机构的刚度降低,否则将导致:车辆悬架的偏频变大,车辆舒适性降低;在车辆满载时,车辆的整体重量相对于空载时较重,所以此时需要将减振机构的刚度提升,否则的话将导致:车身高度降低,车轮的定位角发生变化,车辆的大灯照射距离减少,形成潜在的安全风险,同时还会增加轮胎磨损,降低车辆的操控性。

9.在面临上述工况变化时,现有的减振机构由于刚度调节范围太小,所以无法在车

辆空载与满载两种工作环境中完成性能的调节,适应车辆悬架的工作需求;与此相反的是,本技术的减振机构,由于大幅提升了刚度调节范围,从而克服了前述的技术缺陷,能够实现预料不到的技术效果。

10.通过上述论证,易知,提升减振机构的减振性能的重点在于,如何引入新的弹性元件,使其与螺旋弹簧结合在一起,从而完成刚度调节范围的提升。遗憾的是,目前在车辆悬架领域,还缺乏行之有效的弹性元件。因此,在本技术的技术方案中,发明人从刚度调节范围的角度出发,构建了一种囊状构件,对囊状构件的内部构造、制备材料的选取等方面进行了一系列针对性设计,使得该囊状构件与螺旋弹簧有机结合在一起,解决了前文所述的问题。

11.综上,本发明的一个目的是为了至少解决上述问题,并提供至少后面将说明的优点。为解决上述问题,本发明还有一个目的是至少提供一种车辆悬架的减振机构,其能够克服因刚度调节范围不足而导致无法适应工作环境变化的问题;在此基础上,本发明又具有另一个目的,是至少提供一种包含前述减振机构的车辆悬架以及车辆。

12.具体地,本发明通过如下技术方案实现:

13.本发明的第一方面

14.第一方面提供了一种车辆悬架的减振结构。

15.在一些技术方案中,所述减振结构包括:

16.内部设置有第一伸缩空间的螺旋弹簧;和

17.内部设置有第二伸缩空间的囊状构件,所述囊状构件被设置为通过所述第二伸缩空间改变自身的刚度,所述囊状构件设置于所述第一伸缩空间中。

18.在一些技术方案中,所述囊状构件由聚氨酯材料制备。

19.在一些技术方案中,所述第二伸缩空间在沿所述螺旋弹簧的伸缩方向上被分割为依次连通的多个腔室。

20.在一些技术方案中,所述第二伸缩空间在相邻两个腔室的连接处向内部收缩,使得所述第二伸缩空间被分割为依次连通的所述多个腔室。

21.在一些技术方案中,所述多个腔室包括第一腔室与第二腔室,所述囊状构件包括:

22.第一气囊体,用于提供所述第一腔室;和

23.第二气囊体,用于提供所述第二腔室;其中,

24.当所述第一气囊体与所述第二气囊体连接在一起后,形成相互连通的所述第一腔室与所述第二腔室。

25.在一些技术方案中,在所述第一气囊体与所述第二气囊体的连接处,所述第一气囊体向内部收缩形成第一收缩部,所述第二气囊体向内部收缩形成第二收缩部,从而使所述第二伸缩空间在所述第一腔室与所述第二腔室之间的连接处向内部收缩。

26.在一些技术方案中,所述第一气囊体沿所述第一收缩部向所述第一腔室内部延伸形成第一连接部,所述第二气囊体沿所述第二收缩部向所述第一腔室内部延伸形成第二连接部,所述第一连接部与所述第二连接部密封连接。

27.在一些技术方案中,所述第一收缩部与所述第二收缩部之间形成凹槽,所述凹槽中设置有橡胶垫。

28.在一些技术方案中,所述囊状构件上还设置有连接件,所述连接件上设置有外螺

纹。

29.在一些技术方案中,所述囊状构件上还设置有防护套,所述防护套套设在所述囊状构件的外周上。

30.本发明的第二方面

31.第二方面提供了一种车辆悬架,包括:第一方面所述的减振机构。

32.本发明的第三方面

33.第三方面提供了一种车辆,包括:第一方面所述的减振机构或者第二方面所述的车辆悬架。

34.需要说明的是,本文中术语“刚度”指的是,材料或结构在受力时抵抗弹性变形的能力。

35.本发明的实施例的技术效果至少包括:

36.在一些实施例中,本发明的车辆悬架的减振机构,因为在螺旋弹簧中引入了囊状构件,大幅提升了所述减振机构的刚度调节范围,使其工作性能得以能够适应多种工况。

37.在一些实施例中,本发明的车辆悬架的减振机构,能够大幅减少车身高度的下降程度,从而可以减少车轮定位角变化程度、降低轮胎磨损、提升车辆的操控性与安全性。

38.在一些实施例中,所述囊状构件由聚氨酯材料制备,能够提升所述减振机构的刚度调节范围。

39.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

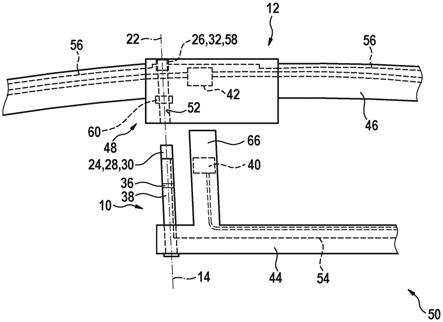

40.图1为本发明的一些实施例中减振机构的一个示意图;

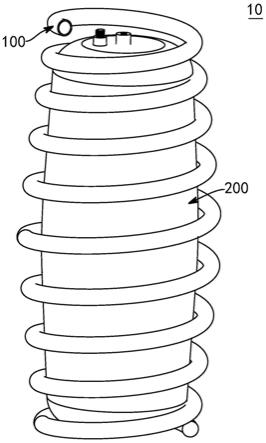

41.图2为本发明的一些实施例中螺旋弹簧的一个示意图;

42.图3为本发明的一些实施例中囊状构件的一个示意图;

43.图4为图3中囊状构件的一个截面结构示意图;

44.图5为图3中囊状构件的一个分解结构示意图;

45.图6为本发明的一些实施例中车辆悬架的一个示意图;

46.附图标记:

47.车辆悬架1,减振机构10,螺旋弹簧100,第一伸缩空间110,囊状构件200,第一气囊体210,第一收缩部211,第一连接部212,第二气囊体220,第二收缩部221,第二连接部222,第二伸缩空间230,第一腔室231,第二腔室232,凹槽126,充放气通道240,连接件250,橡胶垫260,防护套270。

具体实施方式

48.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

49.本技术实施例中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。还需要说明的是,本技术中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。此外,“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或器件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。再者,术语“包括”和“设置有”以及它们的任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

50.除以上所述外,仍需要强调的是,在本文中提及“实施例”、“实施方式”意味着,结合实施例或实施方式描述的特定特征、结构或特性可以包含在本技术的至少一个实施例或实施方式中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例或实施方式,也不是与其它实施例或实施方式互斥的独立的或备选的实施例或实施方式。本领域技术人员可以显式地和隐式地理解的是,本文所描述的实施例或实施方式可以与其它实施例或实施方式相结合。

51.《第一方面:车辆悬架的减振机构》

52.如图1至图5所示,第一方面提供了一种车辆悬架的减振结构。

53.在一些实施例中,所述车辆悬架的减振结构包括:

54.内部设置有第一伸缩空间110的螺旋弹簧100;和

55.内部设置有第二伸缩空间230的囊状构件200,所述囊状构件200被设置为通过所述第二伸缩空间230改变自身的刚度,所述囊状构件200设置于所述第一伸缩空间110中。

56.其中,所述囊状构件200通过所述第一伸缩空间110实现膨胀与收缩工作,具体操作是,通过充放气通道240向所述第二伸缩空间230中实施充放气工作,藉由前述的充放气工作改变所述囊状构件200的内部气压,使得所述囊状构件200的刚度被改变,从而使得所述减振机构10整体的刚度得以被调节。

57.最重要的是,因为在螺旋弹簧100中引入了囊状构件200,大幅提升了减振机构10的刚度调节范围(具体见下表1与后文相关论述),使其工作性能得以能够适应多种工况。

58.表1刚度调节范围对比

[0059] 刚度(n/mm)调节范围传统螺旋弹簧减振机构201~1(不可调节)本发明的减振机构1020~501~2.5

[0060] 如表1所示,比如在紧急刹车工况下,单纯采用表1中的传统螺旋弹簧减振机构的车辆容易产生车辆“点头”现象;而采用本技术的减振机构10的车辆由于刚度可以调节到最大50n/mm的范围,大大增加了车辆悬架的支撑力,而使车辆“点头”情况大大减小甚至几乎让乘客很难感觉到,从而提升车辆在紧急刹车工况下的乘坐舒适性与安全性。

[0061]

表2载荷变化工况下高度变化对比(以1/4车辆计算)

[0062][0063]

再比如载荷变化工况下,由表2可知,装有传统螺旋弹簧减振机构的车辆与装有本发明减振机构10的车辆(以1/4车辆计算)在空载状态下承受车身的载荷均为400kg,此时囊状构件200内不充气,均只有螺旋弹簧承受载荷,即空载状态下装有传统螺旋弹簧的车辆与装有本发明减振机构10的车辆性能基本一致。但随着载荷增加量从100kg至400kg依次递增,装有传统螺旋弹簧的车辆因弹簧刚度不可调节导致弹簧压缩以支撑增加的载荷重量,从而导致车身高度分别下降5mm、10mm、15mm、20mm;而装有本发明减振机构10 的车辆在载荷增加量从100kg至400kg依次递增的过程中,在保证悬架偏频不变的情况下(偏频f=1.125hz),由于囊状构件200内充入了不同气压的压缩空气,所以可以使所述减振机构10的弹簧总刚度分别达到25n/mm,30n/mm, 35n/mm,40n/mm;增加的刚度使减振机构10的压缩量大大减少,相应地,车身高度分别下降4mm、6.7mm、8.6mm、10mm,相比装有传统螺旋弹簧的车辆,其车身高度下降值分别减少25%、33%、42.7%和50%,可以看出特别是在载荷增加量越大时,本技术的减振机构10的优势就更为明显。

[0064]

车身高度下降的减少不仅使车轮定位角变化减少、降低了轮胎磨损、保证了车辆的操控性;还保障了车辆的通过性,确保了前照灯照射路面的范围,一定程度上提升了夜间行车安全性。

[0065]

为提升所述减振机构10的刚度调节范围,在一些实施例中,所述囊状构件200由聚氨酯材料制备。其中,聚氨酯不仅耐低温,而且耐磨性能优越,由其制备的囊状构件200在刚度性能上能够大幅提升调节范围,降低所述减振机构10的性能受工作环境的影响。在一些其他实施方式中,所述囊状构件 200还可以采用橡胶与帘子线一体硫化的橡胶气囊来实现。

[0066]

再次,为进一步提升所述减振机构10性能、引入空气阻尼以及增大减振机构10的

刚度调节范围,在一些实施例中,所述第二伸缩空间230在沿所述螺旋弹簧100的伸缩方向上被分割为依次连通的多个腔室。设置多个腔室的其中一个目的是在所述第二伸缩空间230受到压缩的过程中,多个腔室之间的气体在流动后会形成空气阻尼,能大幅提升减振效果,并且可以降低因振动产生的噪音,具体原理如下所述:在某一充气压强下,多腔室设计相比单腔室设计而言,在较低的路面输入激励频率段,压缩空气在腔室之间的流动速度很慢,此时囊状构件200内的压缩空气近似等温工作状态,此时多腔室的容积增加使得囊状构件200的刚度较低;在较高的路面输入激励频率段,压缩空气来不及在腔室之间流动,此时囊状构件200内的压缩空气近似绝热工作状态,此时各单个腔室之间无气体交换而以串联形式单独工作;因此,多腔室设计在中频刚度范围内会出现一个过渡峰值刚度,具体见表3示例,即多腔室设计增加了减振机构10的刚度调节范围。

[0067]

表3多腔室设计与单个大腔室设计刚度与阻尼比较

[0068][0069]

同时,多腔室的引入也有利于引入空气阻尼,从表3可知,三腔室设计在保证两腔室设计刚度调节范围不变的基础上引入二级空气阻尼,使得工程师具有更多的设计余量去实现更佳的舒适性。

[0070]

在上文基础上,在一些实施例中,具体地,如图4所示,所述多个腔室包括第一腔室231与第二腔室232,所述第一腔室231与所述第二腔室232 之间连通,所述第一腔室231位于所述第二腔室232的上方;这里需要强调的是,在一些其他的实施例中,除了所述第一腔室231与所述第二腔室232 外,还可以包括更多的腔室,其他腔室可以参见所述第一腔室231与所述第二腔室232进行设置。

[0071]

进一步地,在一些实施例中,所述第一腔室231与所述第二腔室232之间具有连通口,所述第二伸缩空间230在所述第一腔室231与所述第二腔室 232之间的连接处向内部收缩形成所述连通口。

[0072]

在对刚度性能进行直接改进以后,本技术还对所述减振机构10中各结构之间的构造进行了相应的设计,具体如下:

[0073]

在一些实施例中,所述囊状构件200与所述螺旋弹簧100之间为可拆卸连接,其能够带来的作用是:便于实现所述囊状构件200与所述螺旋弹簧100 之间的拆卸与安装。

[0074]

在一些实施例中,所述囊状构件200上设置有充放气通道240,用于对所述第二伸缩空间230进行充放气。具体地,在图4所示的实施例中,所述充放气通道240与所述第一腔室231连通。

[0075]

进一步地,在一些实施例中,所述囊状构件200包括:

[0076]

第一气囊体210,用于提供所述第一腔室231;和

[0077]

第二气囊体220,用于提供所述第二腔室232;其中,

[0078]

当所述第一气囊体210与所述第二气囊体220连接在一起后,即形成相互连通的所述第一腔室231与所述第二腔室232。

[0079]

进一步地,在一些实施例中,在所述第一气囊体210与所述第二气囊体 220的连接处,所述第一气囊体210向内部收缩形成第一收缩部211,所述第二气囊体220向内部收缩形成第二收缩部221,用于使所述第二伸缩空间230 在所述第一腔室231与所述第二腔室232之间的连接处向内部收缩。

[0080]

进一步地,在一些实施例中,如图4所示,所述第一气囊体210沿所述第一收缩部211向所述第一腔室231内部延伸形成第一连接部212,使得所述第一气囊体210的截面结构形似凹形,所述第二气囊体220沿所述第二收缩部221向所述第一腔室231内部延伸形成第二连接部222,使得所述第二气囊体220的截面结构形似凸形,所述第一连接部212与所述第二连接部222 密封连接,更具体地,所述第一连接部212与所述第二连接部222之间通过螺纹密封连接。

[0081]

进一步地,在一些实施例中,所述第一收缩部211与所述第二收缩部221 之间形成凹槽126,所述凹槽126中设置有橡胶垫260,用于减少所述第一收缩部与所述第二收缩部之间的摩擦,延长所述囊状构件200的使用寿命。

[0082]

进一步地,在一些实施例中,所述囊状构件200上还设置有连接件250,所述连接件250上设置有外螺纹。

[0083]

进一步地,在一些实施例中,所述囊状构件200上还设置有防护套270,所述防护套270套设在所述囊状构件200的外周上。

[0084]

《第二方面:车辆悬架》

[0085]

如图6所示,第二方面提供了一种车辆悬架1,包括:

[0086]

第一方面所述的减振机构10;

[0087]

车桥20;

[0088]

减震器30;以及

[0089]

下纵臂40;

[0090]

其中,所述减振机构10的一端与所述车桥20连接,另一端通过所述连接件250与承载式车身或车架连接,所述下纵臂40与车桥20固定连接,所述下纵臂40与传统减震器30转动连接。

[0091]

车辆悬架1由于应用了第一方面中的减振机构10,从而提高了减振性能。具体原理如下:当车轮c上、下跳动时,下纵臂40随之上下摆动,此时车轮 c的振动通过下纵臂40及车桥20传至减振机构10,随后,减振机构10将振动再传递到承载式车身或车架上。

[0092]

第二方面的车辆悬架1能够实现的一个有益效果是,通过所述减振机构 10引入了空气阻尼,可以提供一部分减振功能,这样使得所述减震器30的尺寸得以减小;此外,所述车辆悬架1能够实现由所述减振机构10产生的技术效果,具体参见前文所述。

[0093]

《第三方面:车辆》

[0094]

第二方面提供了一种车辆,包括:

[0095]

第一方面所述的减振机构10;或者

[0096]

第二方面所述的车辆悬架1。

[0097]

第三方面的车辆可以提高载荷变化工况下车辆的通过性、舒适性;有效提升夜间

行车前照灯的照射范围,提高行车安全性;提升车辆转向和制动工况下的操控性和安全性,使车辆的操纵稳定性、舒适性、通过性及安全性等大大提升。

[0098]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。