1.本发明属于化工合成领域,涉及催化剂,具体涉及一种氟化复合催化剂、制备方法及应用。

背景技术:

2.1,1,1,2,3,3,3-七氟丙烷是无色、无味、不导电、无二次污染的气体,具有清洁、低毒、电绝缘性好,灭火效率高的特点,特别是它对臭氧层无破坏,在大气中的残留时间比较短,其环保性能明显优于卤代烷,是目前为止研究开发比较成功的一种洁净气体灭火剂,被认为是替代卤代烷1301、1211的最理想的产品之一。目前1,1,1,2,3,3,3-七氟丙烷的工业合成主要采用六氟丙烯与氟化氢催化加成制得。

3.gb902590发明了一种以活性炭为催化剂,在气相反应条件下,连续加成反应的合成工艺,存在的问题是反应中活性炭催化剂很快被减活化。ep0562509发明了一种在惰性气体和高温环境下对其活化的方法,usp6281395发明了一种使用铬等金属改性活性炭作为催化剂的工艺,cn1594250a发明了一种使用稀土金属盐改性的活性炭催化剂。使用上述合成工艺的转化率和选择性较高,但反应的温度较高,往往会生成剧毒物质:八氟异丁烯,对环境和安全生产带来隐患。usp5399795发明了一种使用离子交换树脂的工艺过程,该工艺转化率和选择性较高,反应温度较低,但催化剂寿命较短。usp5689019发明了一种使用氟氯化锑催化剂的工艺过程,该工艺存在的问题是反应压力较高、设备腐蚀较重、难以适合工业化生产。cn1393431a发明了一种叔胺类化合物、羟基化合物及无水氟化氢混合构成新的三元催化剂体系,该工艺转化率和选择性都很高,但问题是在配制催化剂时要求的温度比较苛刻。

4.综合上述分析可知,现有技术中,用于1,1,1,2,3,3,3-七氟丙烷合成反应的催化剂容易减活化,催化剂的使用寿命短,制备时反应条件苛刻等一系列亟需解决的问题。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于,提供一种氟化复合催化剂、制备方法及应用,解决现有技术中用于1,1,1,2,3,3,3-七氟丙烷合成反应的催化剂容易减活化的技术问题。

6.为了解决上述技术问题,本发明采用如下技术方案予以实现:

7.一种氟化复合催化剂的制备方法,该制备方法以复合氧化物或浸渍-复合氧化物作为催化剂前驱体,将催化剂前驱体进行两次氟化反应后,制得氟化复合催化剂;

8.所述的复合氧化物的制备过程为:将第一金属盐和第二金属盐溶于溶剂中,制得原料液,原料液经过两次老化反应和第一次焙烧后,制得复合氧化物;所述的第一金属盐为铝盐、钴盐、镍盐和锌盐中的一种或几种;所述的第二金属盐为钙盐和镁盐中的一种或几种;

9.所述的浸渍-复合氧化物制备过程为:将第三金属盐溶于水中制得浸渍液,将浸渍

液均匀浸渍于复合氧化物上后进行第二次焙烧,再经打片成型制得浸渍-复合氧化物;所述的第三金属盐为镧盐或铈盐的一种或几种。

10.本发明还具有如下技术特征:

11.具体的,所述的第一金属盐中金属元素为第一金属元素,第一金属元素的质量为复合氧化物中金属元素质量的80%~90%;

12.所述的第二金属盐中金属元素为第二金属元素,第二金属元素的质量为复合氧化物中金属元素质量的10%~20%;

13.或所述的第三金属盐中金属元素为第三金属元素,第三金属元素的质量为复合氧化物质量的1%~6%。

14.优选的,所述的第一金属元素为al、co、ni和zn,所述的al、co、ni、zn的摩尔比为(0.3~0.5):(0.2~0.3):(0.1~0.2):(0.1~0.3);

15.所述的第二金属元素为mg;或所述的第二金属元素为ca和mg,且所述的ca和mg摩尔比为1:1;

16.或所述的第三金属元素为ce;或所述的第三金属元素为la和ce,且所述的la和ce的质量比为1:5。

17.最优选的,所述的第一金属元素的质量为复合氧化物中金属元素质量的80%,所述的第一金属元素为al、co、ni和zn,al、co、ni和zn的摩尔比为0.5:0.2:0.2:0.1;且所述的第二金属元素的质量为复合氧化物中金属元素质量的20%,所述的第二金属元素为mg和ca,mg和ca摩尔比为1:1;且所述的第三金属元素的质量为复合氧化物质量的6%,所述的第三金属元素为la和ce,la和ce的质量比为1:5;

18.或所述的第一金属元素的质量为复合氧化物中金属元素质量的90%,所述的第一金属元素为al、co、ni和zn,al、co、ni和zn的摩尔比为0.3:0.3:0.1:0.3;且所述的第二金属元素的质量为复合氧化物中金属元素质量的10%,第二金属元素为mg;所述的第三金属元素的质量为复合氧化物质量的3%,所述的第三金属元素为ce。

19.具体的,该制备方法包括步骤一和步骤三,或包括步骤一、步骤二和步骤三;该制备方法具体如下:

20.步骤一,制备复合氧化物;

21.将第一金属盐和第二金属盐溶于溶剂中,制得原料液,将原料液加热并将原料液的ph值调至所需ph值后,进行第一次老化反应;第一次老化反应结束后,再次加热后进行第二次老化反应并制得混合物b,混合物b经过过滤后制得固体沉淀c,固体沉淀c依次经过洗涤和干燥后制得固体d,固体d进行第一次焙烧后制得复合氧化物;

22.步骤二,制备浸渍-复合氧化物;

23.将第三金属盐溶于水中制得浸渍液,将浸渍液均匀浸渍于步骤一制得的复合氧化物上后进行第二次焙烧,第二次焙烧后经打片成型制得浸渍-复合氧化物;

24.步骤三,制备氟化复合催化剂;

25.将步骤一制得的复合氧化物或将步骤二制得的浸渍-复合氧化物作为催化剂前驱体,将催化剂前驱体置于氟化反应装置中,将氟化氢气体通入氟化反应装置中,进行第一次氟化反应;第一次氟化反应结束后,进行升温后再进行第二次氟化反应,第二次氟化反应结束后制得氟化复合催化剂。

26.具体的,所述的制备方法的步骤一中,所述的溶剂为水或无水乙醇;所述的第一次老化反应的反应时间为2h,反应温度为40℃,所述的第二次老化反应的反应时间为12h,反应温度为90℃;所述的第一次焙烧的焙烧温度为500℃,焙烧时间为6h。

27.具体的,所述的制备方法的步骤一中,所需ph值为8.5~9.5。

28.具体的,所述的制备方法的步骤一中,所述的干燥的干燥温度为120℃。

29.具体的,所述的制备方法的步骤一中,所述的溶剂为水或无水乙醇。

30.具体的,所述的制备方法的步骤一中,所述的原料液的ph值采用氨水、氢氧化钠、尿素、碳酸氢铵、碳酸铵中的一种或者几种进行调节。

31.具体的,所述的制备方法的步骤二中,所述的第二次焙烧的焙烧温度为350~450℃,焙烧时间为8h。

32.具体的,所述的制备方法的步骤三中,所述的第一次的氟化反应的反应温度为200℃,反应时间为1h;所述的升温时的升温速率为1℃/min,所述的第二次氟化反应的反应温度为400℃,反应时间为8h。

33.本发明还保护一种氟化复合催化剂,该氟化复合催化剂采用如上所述的氟化复合催化剂的制备方法制得。

34.所述的氟化复合催化剂的催化剂前驱体为复合氧化物或浸渍-复合氧化物;氟化复合催化剂中包含第一金属元素和第二金属元素,或包含第一金属元素、第二金属元素和第三金属元素;所述的第一金属元素为al、co、ni和zn中的一种或几种,所述的第二金属元素为ca和mg中的一种或几种;或所述的第三金属元素为la和ce中的一种或几种;

35.所述的第一金属元素的质量为复合氧化物中金属元素质量的80%~90%;所述的第二金属元素的质量为复合氧化物中金属元素质量的10%~20%;或所述的第三金属元素的质量为复合氧化物质量的1%~6%。

36.优选的,所述的氟化复合催化剂中,所述的第一金属元素为al、co、ni和zn,所述的al、co、ni、zn的摩尔比为(0.3~0.5):(0.2~0.3):(0.1~0.2):(0.1~0.3);

37.所述的第二金属元素为mg;或所述的第二金属元素为ca和mg,且所述的ca和mg摩尔比为1:1;

38.或所述的第三金属元素为ce;或所述的第三金属元素为la和ce,且所述的la和ce的质量比为1:5。

39.如上所述的氟化复合催化剂用于七氟丙烷合成反应中作为催化剂的应用。

40.该应用的方法包括步骤一,或包括步骤一和步骤二;

41.步骤一,进行合成反应;

42.将在合成反应器中加入氟化复合催化剂,将反应物氟化氢和六氟丙烯加入合成反应器中,进行合成反应;

43.步骤二,催化剂再生;

44.将步骤一中所述的合成反应结束后,在400~450℃的温度下向催化剂床中通入空气;通入空气结束后,将温度降至300℃,向催化剂床中通入氟化氢气体进行第一次氟化反应;第一次氟化反应结束后进行升温,在400℃温度下向催化剂床中再次通入氟化氢气体,进行第二次氟化反应;第二次氟化反应结束后,收集催化剂床中氟化复合催化剂并储存备用。

45.具体的,所述的应用的方法的步骤一中,所述的合成反应器中的无水氟化氢与六氟丙烯的摩尔比为(1.0~1.1):1.0;所述的合成反应的反应温度为150~250℃,平均反应接触时间为15~90s。

46.具体的,所述的应用的方法的步骤二中,所述的空气通入量为每分钟3~4倍催化剂体积,所述的通入空气的时间为48~72h。

47.具体的,所述的应用的方法的步骤二中,或者用澄清石灰水检测反应器出口无大量co2气体溢出,停止通入空气。

48.具体的,所述的应用的方法的步骤二中,所述的升温采取1℃/min的升温速率;所述的第一次氟化反应的时间为1h,所述的第二次氟化反应的时间为8h。

49.本发明与现有技术相比,具有如下技术效果:

50.(ⅰ)本发明的氟化复合催化剂,用于长时间连续进行的1,1,1,2,3,3,3-七氟丙烷合成反应中时,能够实现极高的原料的转化率和产物的选择性,氟化复合催化剂在长时间的反应过程中能够始终保持高活性,即该氟化复合催化剂不易减活化。

51.(ⅱ)本发明氟化复合催化剂的应用方法,在氟化复合催化剂失活后,采用催化剂再生,使得氟化复合催化剂能够重新恢复活性,再生后的氟化复合催化剂用于长时间连续进行的1,1,1,2,3,3,3-七氟丙烷合成反应中时,氟化复合催化剂能够始终保持高活性,即不易减活化;该应用方法提高了催化剂的使用寿命。

52.(ⅲ)本发明氟化复合催化剂的制备方法,反应原料易得,制备过程简单,反应条件温和,制备过程中不产生剧毒物质,易于工业化生产。

53.(ⅳ)本发明氟化复合催化剂的制备方法,反应原料无水氟化氢和六氟丙烯的摩尔比低,接近化学反应计量比,提高了原料利用率、降低了能耗。

54.(

ⅴ

)本发明氟化复合催化剂的制备方法,制备时不采用cr盐,与制备方法相比,能够避免由cr盐使用导致的环境污染,实现了绿色环保。

55.以下结合实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

56.需要说明的是,本发明中的所有用到的装置和设备,在没有特殊说明的情况下,均采用本领域已知的装置和设备,例如,在本发明中:

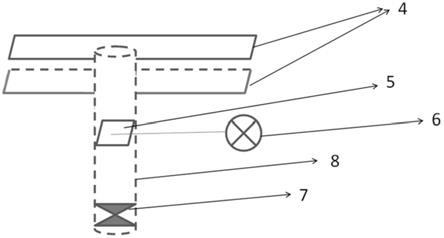

57.制备氟化复合催化剂时采用的氟化反应装置为现有技术中已知的氟化反应装置。

58.催化剂再生是采用的催化剂床为现有技术中已知的催化剂床。

59.遵从上述技术方案,以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

60.实施例1:

61.本实施例公开一种氟化复合催化剂的制备方法,该制备方法具体包括如下步骤:

62.步骤一,制备复合氧化物;

63.取195.7g al(no3)3、47.73g cocl2、47.64g nicl2和25.05g zncl2作为第一金属盐,另取29.75mgcl2和34.69g cacl2作为第二金属盐,将第一金属盐和第二金属盐溶于无水乙醇中,制得原料液;将原料液加热至40℃后,向原料液中加入20g尿素和一定量氨水,将原

料液的ph值调至8.5~9.5,进行第一次老化反应2h;第一次老化反应结束后,将温度升高至90℃,进行第二次老化反应12h,制得混合物b;将混合物b进行过滤后制得固体沉淀c,将固体沉淀c洗涤至中性后,再在120℃下干燥后制得固体d;将固体d在500℃下进行第一次焙烧6h后,制得复合氧化物。

64.本实施例中,第一金属盐中金属元素为第一金属元素,第二金属盐中金属元素为第二金属元素。

65.步骤二,制备浸渍-复合氧化物;

66.取1.76g lacl3和11.65g ce(no3)3作为第三金属盐,将第三金属盐溶于水,制得浸渍液,取100g步骤一制得的复合氧化物,将浸渍液均匀浸渍于复合氧化物上,在马弗炉中以450℃的温度进行第二次焙烧8h,经打片成型后制得浸渍-复合氧化物。本实施例中,第三金属盐中金属元素为第三金属元素。

67.步骤三,制备氟化复合催化剂;

68.取100ml步骤二制得的浸渍-复合氧化物作为催化剂前驱体,将催化剂前驱体置于氟化反应装置中,在200℃的温度下,将氟化氢气体通入氟化反应装置,通入氟化氢气体的过程中控制反应放热升温小于20℃,逐渐将氟化氢气体的流量提高至500ml/min,待温度稳定至200℃后进行第一次氟化反应1h;第一次氟化反应结束后,以1℃/min的升温速率将温度升至400℃后,进行第二次氟化反应8h,制得氟化复合催化剂。本实施例中,氟化反应装置为管式合成器。

69.实施例2:

70.本实施例公开一种氟化复合催化剂的制备方法,该制备方法具体包括如下步骤:

71.本实施例中,步骤一与实施例2的步骤一基本相同,区别在于:取112.44gal(no3)3、68.54g cocl2、22.93g nicl2、71.95g zncl2作为第一金属盐,另取59.33gmg(ch3coo)2作为第二金属盐;采用20g尿素和一定量的氢氧化钠调节原料液的ph值。

72.本实施例中,步骤二与实施例2的步骤二基本相同,区别在于:取6.99gce(no3)3作为第三金属盐。

73.本实施例中,步骤三与实施例2的步骤三相同。

74.实施例3:

75.本实施例公开一种氟化复合催化剂的制备方法,该制备方法具体包括如下步骤:

76.本实施例中,步骤一与实施例1的步骤一相同。

77.本实施例中,不进行步骤二。

78.本实施例中,步骤三与实施例2的步骤三基本相同,区别在于,取100ml步骤一制得的复合氧化物作为催化剂前驱体。

79.实施例4:

80.本实施例公开一种氟化复合催化剂,该催化剂采用实施例1的氟化复合催化剂的制备方法制得。

81.该氟化复合催化剂中包含第一金属元素、第二金属元素和第三金属元素;第一金属元素的质量为复合氧化物中金属元素质量的80%,第一金属元素为al、co、ni和zn,al、co、ni、zn的摩尔比为0.5:0.2:0.2:0.1;第二金属元素的质量为复合氧化物中金属元素质量的20%,第二金属元素为mg和ca,mg和ca摩尔比为1:1;第三金属元素的质量为复合氧化

物质量的6%,第三金属元素为la与ce,la与ce的质量比为1:5。

82.本实施例中,将氟化复合催化剂应用于七氟丙烷合成反应中作为催化剂,该应用的具体方法如下:

83.步骤一,进行合成反应;

84.将在合成反应器中加入50ml氟化复合催化剂,将反应物氟化氢和六氟丙烯加入合成反应器中,进行合成反应;所述的合成反应器中的无水氟化氢与六氟丙烯的摩尔比为1.1:1.0;所述的合成反应的反应温度为250℃,平均反应接触时间为15s,反应时间为20h;合成反应结束后,回收氟化复合催化剂;本实施例中,所述的合成反应器为内径为38mm的镍管固定床管式反应器。

85.本实施例中,采用气相色谱对六氟丙烯的转化率和七氟丙烷的选择性进行了分析,分析结果为:六氟丙烯的转化率100%,说明反应原料的转化率极高;七氟丙烷的选择性99.9%,说明产物的选择性极高。

86.实施例5:

87.本实施例公开一种氟化复合催化剂,该催化剂采用实施例2的氟化复合催化剂的制备方法制得。

88.该氟化复合催化剂中包含第一金属元素、第二金属元素和第三金属元素;第一金属元素的质量为复合氧化物中金属元素质量的90%,第一金属元素为第一金属元素为al、co、ni和zn,al、co、ni、zn的摩尔比为0.3:0.3:0.1:0.3;第二金属元素的质量为复合氧化物中金属元素质量的10%,第二金属元素为mg;第三金属元素的质量为复合氧化物质量的3%,第三金属元素为ce。

89.本实施例中,将氟化复合催化剂应用于七氟丙烷合成反应中作为催化剂,该应用的方法与实施例4基本相同,区别在于,所述的合成反应器中的无水氟化氢与六氟丙烯的摩尔比为1.0:1.0;所述的合成反应的反应温度为150℃,平均反应接触时间为90s,反应时间为20h。

90.本实施例中,采用气相色谱对六氟丙烯的转化率和七氟丙烷的选择性进行了分析,分析结果为:六氟丙烯的转化率100%,说明反应原料的转化率极高;七氟丙烷的选择性99.9%,说明产物的选择性极高。

91.实施例6:

92.本实施例公开一种氟化复合催化剂,该催化剂采用实施例3的氟化复合催化剂的制备方法制得。

93.该氟化复合催化剂中包含第一金属元素和第二金属元素;第一金属元素的质量为复合氧化物中金属元素质量的80%,第一金属元素为al、co、ni和zn,al、co、ni、zn的摩尔比为0.5:0.2:0.2:0.1;第二金属元素的质量为复合氧化物中金属元素质量的20%,第二金属元素为mg和ca,mg和ca摩尔比为1:1。

94.本实施例中,将氟化复合催化剂应用于七氟丙烷合成反应中作为催化剂,该应用的方法与实施例4基本相同,区别在于,所述的合成反应的反应温度为200℃,平均反应接触时间为60s。

95.本实施例中,采用气相色谱对六氟丙烯的转化率和七氟丙烷的选择性进行了分析,分析结果为:六氟丙烯的转化率100%,说明反应原料的转化率极高;七氟丙烷的选择性

99.9%,说明产物的选择性极高。

96.实施例7:

97.本实施例公开一种氟化复合催化剂的应用,该应用将实施例4的氟化复合催化剂用于七氟丙烷合成反应中作为催化剂;本实施例中,该应用的方法包括步骤一和步骤二:

98.本实施例中,步骤一与实施例4的步骤一基本相同,区别在于,所述的合成反应的平均反应接触时间为30s,反应时间为1000h。

99.步骤二,催化剂再生;

100.步骤一的合成反应结束后,将上述反应1000h后的催化剂床层温度升高至400℃,向其中通入400ml/min的空气48h,用澄清石灰水检测反应器出口无大量co2气体溢出,停止通入空气。将温度降至300℃,向催化剂床中通入氟化氢气体进行第一次氟化反应1h;第一次氟化反应结束后,以1℃/min的升温速率将温度升至400℃后,向催化剂床中再次通入氟化氢气体,进行第二次氟化反应8h。将再生后的氟化复合催化剂用于七氟丙烷合成反应中,进行连续进行200h的合成反应,合成反应的条件与实施例4的步骤一相同。

101.本实施例的步骤一中,采用气相色谱对六氟丙烯的转化率和七氟丙烷的选择性进行了分析,结果如表1所示:

102.表1连续进行1000h合成反应的转化率和选择性结果

103.反应时间六氟丙烯转化率/%七氟丙烷选择性/%20h10099.960h10099.9100h10099.9200h10099.9500h10099.7800h99.599.71000h99.599.7

104.由表1可知,六氟丙烯的转化率为99.5%~100%,七氟丙烷的选择性99.7%~99.9%,说明在连续进行1000h的合成反应中,氟化复合催化剂能够始终保持高活性,即不易减活化。

105.本实施例的步骤二中,采用气相色谱对六氟丙烯的转化率和七氟丙烷的选择性进行了分析,结果如表2所示:

106.表2连续进行200h合成反应的转化率和选择性结果

107.反应时间六氟丙烯转化率/%七氟丙烷选择性/%20h10099.960h10099.9100h10099.9200h10099.9

108.由表2可知,六氟丙烯的转化率为100%,七氟丙烷的选择性99.9%,说明在连续进行200h的合成反应中,回收氟化复合催化剂能够始终保持高活性,即不易减活化,进而说明了催化剂再生的效果好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。