:

1.本实用新型涉及汽车车辆轻量化技术领域,尤其涉及一种轻卡汽车纵横梁贯穿式复合材料车底。

背景技术:

2.截止目前,全球汽车造成的能源消耗与污染物排放问题日益凸显,低排放低油耗成为节约型社会发展所不可缺少的需要,汽车轻量化材料结构设计及应用则是实现这一目标的关键技术。

3.拉挤式玄武岩纤维复合材料因为轻质高强逐渐成为汽车轻量化的理想材料,该复合材料能够耐酸碱腐蚀,具有较高的抗拉强度及较为理想的弹性模量。但复合材料结构设计不如金属结构简单,不如金属结构便于实现可靠连接,这是制约复合材料发展的瓶颈。只有利用巧妙的结构设计及科学合理的加工工艺方法才能弥补复合材料的不足之处,才能充分发挥复合材料优越的性能优势。

4.综上所述,现有的许多复合材料结构设计不能满足汽车轻量化的需求。要么设计出来难以加工成形,要么设计出来能够加工却难以满足结构性能的使用要求。所以复合材料的结构及工艺设计是汽车轻量化和复合材料行业内急需解决的技术难题。

技术实现要素:

5.本实用新型为了弥补现有技术的不足,提供了一种轻卡汽车纵横梁贯穿式复合材料车底,解决了以往的复合材料难以有效可靠连接的问题,提高了整个车底结构刚度及整体稳定性。

6.本实用新型为解决上述技术问题所采用的技术方案是:

7.轻卡汽车纵横梁贯穿式复合材料车底,包括:

8.车辆底板,所述车辆底板采用纤维复合材料制成,所述车辆底板的两侧设有90度折边,一侧的90度折边上设有若干个开口;

9.底板纵梁,所述底板纵梁沿车辆底板长度方向设在车辆底板的底部,所述底板纵梁采用纤维复合材料与车辆底板一体拉挤成型制成,所述底板纵梁上对应一侧90度折边上的若干个开口的位置设有若干个开槽;

10.底板横梁,所述底板横梁采用纤维复合材料制成,所述底板横梁自一侧90度折边上的开口穿入底板纵梁上的开槽,沿车辆底板宽度方向设在车辆底板的底部,所述底板横梁的上表面与车辆底板之间通过粘胶固连。

11.所述车辆底板、底板纵梁、底板横梁采用的纤维复合材料包括玄武岩纤维复合材料、玻璃纤维复合材料或碳纤维复合材料。

12.所述底板横梁的上表面设有用于存胶的凹槽。

13.所述底板横梁与另一侧90度折边之间通过粘胶固连。

14.所述底板纵梁为方管结构,底板纵梁的下部壁厚大于左右壁厚。

15.所述底板纵梁的左右壁与车辆底板之间设有加强圆弧。

16.本实用新型采用上述方案,具有以下优点:

17.(1)采用底板纵梁和底板横梁贯穿式的交叉结构,车底结构稳定,能够有效承受原车额定荷载的2倍以上;

18.(2)车底结构通过玄武岩纤维与树脂拉挤加工而成,该玄武岩复合材料能够耐酸碱腐蚀,特别适用汽车使用在酸碱等腐蚀环境中;

19.(3)车底结构使用寿命长,大于原有车辆的使用年限。

附图说明:

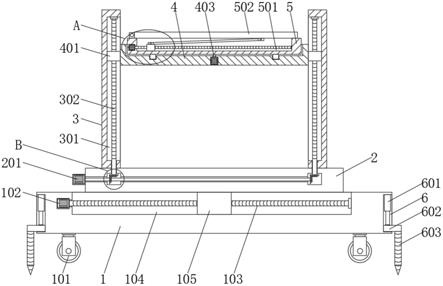

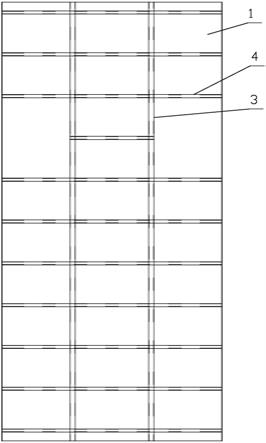

20.图1为本实用新型的俯视结构示意图。

21.图2为本实用新型的右视结构示意图。

22.图3为本实用新型的仰视结构示意图。

23.图4为本实用新型底板横梁的截面示意图。

24.图5为图3中的a部放大结构示意图。

25.图6为图3中的b部放大结构示意图。

26.图中,1、车辆底板,2、90度折边,3、底板纵梁,4、底板横梁,5、凹槽,6、加强圆弧。

具体实施方式:

27.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述。

28.如图1-6所示,轻卡汽车纵横梁贯穿式复合材料车底,包括:

29.车辆底板1,所述车辆底板1采用纤维复合材料制成,所述车辆底板1的两侧设有90度折边2,便于车辆底板1与周边的金属框进行可靠的连接,一侧的90度折边2上设有若干个开口;

30.底板纵梁3,所述底板纵梁3沿车辆底板1长度方向设在车辆底板1的底部,所述底板纵梁3采用纤维复合材料与车辆底板1一体拉挤成型制成,既减少了车辆装配时间,增加了装配工效,又能够保持车辆整体的结构稳定性,所述底板纵梁3上对应一侧90度折边2上的若干个开口的位置设有若干个开槽;

31.底板横梁4,所述底板横梁4采用纤维复合材料制成,所述底板横梁4自一侧90度折边2上的开口穿入底板纵梁3上的开槽,开槽尺寸需设计合理,保证底板纵梁3上下平面在底板横梁4装配后与底板横梁4的上下平面贴合紧密,不留连接缝隙,保证装配后整体稳定性,使底板横梁4沿车辆底板1宽度方向设在车辆底板1的底部,增加底板纵梁3与底板横梁4的连接强度,保证了底板横梁4的完整性,能够充分发挥底板横梁4的支撑作用,从而增加了车底结构的整体刚度,所述底板横梁4的上表面与车辆底板1之间通过粘胶固连,使底板横梁4通过胶与车辆底板1更好地连接,便于装配操作。

32.所述车辆底板1、底板纵梁3、底板横梁4采用的纤维复合材料包括玄武岩纤维复合材料、玻璃纤维复合材料或碳纤维复合材料。由于玄武岩纤维复合材料的在成本、强度等各方面性价比优于玻璃纤维复合材料或碳纤维复合材料,因此,优选地,本实用新型采用玄武岩纤维复合材料,该复合材料轻质高强,耐酸碱腐蚀,既可减轻车辆自身重量,又可以增加

车辆载重重量。

33.所述底板横梁4的上表面设有用于存胶的凹槽5,可增加存胶量,从而增加连接强度。

34.所述底板横梁4与另一侧90度折边2之间通过粘胶固连,以增加底板横梁4端部与另一侧90度折边2之间的连接强度。

35.所述底板纵梁3为方管结构,底板纵梁3的下部壁厚大于左右壁厚,增加了车底整体结构与原车架方管连接的强度,防止车底在受力状态下发生较大变形。

36.所述底板纵梁3的左右壁与车辆底板1之间设有加强圆弧6,既便于拉挤成形,又增加了底板纵梁3与车辆底板1的连接强度。

37.工作原理:

38.车辆底板1与底板纵梁3通过玄武岩纤维复合材料一次性拉挤加工而成,在车辆底板1一侧的90度折边2上按照底板横梁4的布局进行开孔,在底板纵梁3纵向的两个侧面按照底板横梁4的布局进行开槽,同时在车辆底板1另一侧的90度折边2内壁按照底板横梁4的布局进行涂胶,在底板横梁4上平面的凹槽5内涂胶。以上工作进行完毕后,把底板横梁4经一侧90度折边2上的开孔贯穿入底板纵梁3的开槽内,底板横梁4的的上表面与车辆底板1之间通过粘胶固连,底板横梁4的端部与另一侧90度折边2之间通过粘胶固连,将底板横梁4固定完成。再用飞机膨胀螺栓连接车辆底板1的90度折边2与周边金属框,底板纵梁3可以通过抱箍联板与原车架进行连接,连接位置为两处。

39.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

40.本实用新型未详述之处,均为本技术领域技术人员的公知技术。

技术特征:

1.轻卡汽车纵横梁贯穿式复合材料车底,其特征在于:包括:车辆底板,所述车辆底板采用纤维复合材料制成,所述车辆底板的两侧设有90度折边,一侧的90度折边上设有若干个开口;底板纵梁,所述底板纵梁沿车辆底板长度方向设在车辆底板的底部,所述底板纵梁采用纤维复合材料与车辆底板一体拉挤成型制成,所述底板纵梁上对应一侧90度折边上的若干个开口的位置设有若干个开槽;底板横梁,所述底板横梁采用纤维复合材料制成,所述底板横梁自一侧90度折边上的开口穿入底板纵梁上的开槽,沿车辆底板宽度方向设在车辆底板的底部,所述底板横梁的上表面与车辆底板之间通过粘胶固连。2.根据权利要求1所述的轻卡汽车纵横梁贯穿式复合材料车底,其特征在于:所述车辆底板、底板纵梁、底板横梁采用的纤维复合材料包括玄武岩纤维复合材料、玻璃纤维复合材料或碳纤维复合材料。3.根据权利要求1所述的轻卡汽车纵横梁贯穿式复合材料车底,其特征在于:所述底板横梁的上表面设有用于存胶的凹槽。4.根据权利要求1所述的轻卡汽车纵横梁贯穿式复合材料车底,其特征在于:所述底板横梁与另一侧90度折边之间通过粘胶固连。5.根据权利要求1所述的轻卡汽车纵横梁贯穿式复合材料车底,其特征在于:所述底板纵梁为方管结构,底板纵梁的下部壁厚大于左右壁厚。6.根据权利要求1所述的轻卡汽车纵横梁贯穿式复合材料车底,其特征在于:所述底板纵梁的左右壁与车辆底板之间设有加强圆弧。

技术总结

本实用新型涉及汽车车辆轻量化技术领域,尤其涉及一种轻卡汽车纵横梁贯穿式复合材料车底。轻卡汽车纵横梁贯穿式复合材料车底,包括:车辆底板,所述车辆底板采用纤维复合材料制成,所述车辆底板的两侧设有90度折边;底板纵梁,所述底板纵梁沿车辆底板长度方向设在车辆底板的底部,所述底板纵梁采用纤维复合材料与车辆底板一体拉挤成型制成;底板横梁,所述底板横梁采用纤维复合材料制成,所述底板横梁自一侧90度折边上的开口穿入底板纵梁上的开槽,沿车辆底板宽度方向设在车辆底板的底部,所述底板横梁的上表面与车辆底板之间通过粘胶固连。车底结构稳定,能够有效承受原车额定荷载的2倍以上,耐酸碱腐蚀,车底结构使用寿命长。长。长。

技术研发人员:李丽 吴春林 靳先民

受保护的技术使用者:中呈汽车轻量化科技(山东)有限公司

技术研发日:2021.12.03

技术公布日:2022/3/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。