1.本实用新型属于燃气表压紧连接用设备技术领域,具体涉及燃气表生产用压紧设备。

背景技术:

2.燃气表是一种计量燃气流量的仪表。

3.在生产过程中,燃气表中的各个零部件在装配时涉及到清洗、胶粘、检漏等工序,燃气表的结构包括有外壳体、内盒体、检测模块等部件,内盒体又具体细分有机芯膜盒、底座、中心轴、出气管等结构,机芯膜盒组装好之后,工作人员可先将底座装配在机芯膜盒上,安装底座时,机芯膜盒上形成有与底座适配的凹槽以及卡扣结构,一般是工作人员从料槽中分别拿出底座以及机芯膜盒,或者从距离较远且不同的料槽中分别取出底座以及机芯膜盒,将底座对准放置在机芯膜盒上对应的位置,再用力将底座压紧,之后,再将装配好底座的机芯膜盒放入另一个料槽中,此种装配方式中,由于料槽中底座、机芯膜盒摆放混乱,工作人员还需花时间去找到底座、机芯膜盒,以及人工压紧底座,整个装配过程耗费时间较长,人力成本较高,影响工作效率,因此,存在待改进之处。

4.目前也存在能将底座和机芯膜盒压紧连接的设备,但是功能单一,不能对不同尺寸的燃气表进行安装固定,效率不高。

技术实现要素:

5.针对技术背景中提出的上述缺陷,本实用新型提出了一种燃气表生产用压紧设备,其具有压紧组件和测试燃气表气密性的组件,能够对表壳进行压紧工序后,再检测表壳的气密性,减少了两个工序对应使用设备的繁琐程序,降低了工厂的生产成本,提高了工厂的生产效率。

6.为了解决上述技术问题,本实用新型采用了如下的技术方案:

7.燃气表生产用压紧设备,包括安装座和竖向设置在安装座上部的机架,所述安装座顶部设有定位座,所述定位座用于固定待加工燃气表,所述机架上设置有压紧组件,所述压紧组件可沿机架升降以靠近并压紧位于定位座上的待加工燃气表,或远离并释放待加工燃气表;

8.所述压紧组件底部具有接头,由于不同的燃气表具有不同大小的进气口,因此接头配置有多种规格的测试弯管,测试弯管能够与接头相对固定,并能够在压紧组件带动下与定位座上待加工燃气表的进气口密封连接。

9.机架为“n”型结构,机架下部固定有安装座,机架中部安装有压紧组件,压紧组件朝向安装座设置,压紧组件加工燃气表,待加工燃气表包括表壳和底部底盘,加工时将底盘固定于安装座上,将表壳放置于底盘上,初始状态为测试弯管与定位座之间预设距离,操作压紧组件带动测试弯管下移,测试弯管端部对准表壳的进气口,在气缸驱动下即可将表壳压入底盘内。安装好之后,另一作用是,在测试弯管一端通入气体,可测试燃气表的气密性。

10.定位座可以与安装座可拆卸连接,定位座可以根据不同尺寸的燃气表进行设计,以便增加设备整体的通用性。

11.接头是一个套环状结构,接头与压紧组件可拆卸连接,这样可以根据不同的燃气表的进气口更换测试弯管和接头。

12.安装座位双层结构的设计,第二层可以放置物品,如加工的燃气表等,安装座底部安装有若干万向轮。

13.通过上述方案的设计使得本实用新型能够对表壳进行压紧工序后,再检测表壳的气密性,减少了两个工序对应使用设备的繁琐程序,降低了工厂的生产成本。

14.进一步地,所述压紧组件包括固定于机架远离安装座一端的气缸,以及连接于气缸活塞杆的移动座。

15.此实施例中,移动座可以在气缸的作用下沿着机架升降,气缸的活塞杆朝向安装座设置,气缸活塞杆与移动座上部固定,移动座用于安装测试弯管,从而对表壳进行压紧。

16.进一步地,所述移动座包括与安装座顶部平行设置的压板,以及固定于该压板顶部的连接板,所述连接板呈“n”形,其顶部与气缸的活塞杆相连,所述压板中部具有用于安装接头的安装孔。

17.此实施例公开了一种移动座的具体结构,压板为一板状结构,压板与测试弯管的接头连接,接头上设置有气阀,压板上部与连接板固定,连接板呈“n”形以便将测试弯管设置在连接板内,使得整体结构更加紧凑,气缸的活塞杆穿过连接板上部后与其固定。在完成了表壳与底盘的压紧连接后,再将测试的气泵管与测试弯管连接,从而可以继续再测试表壳的气密性。

18.进一步地,所述机架上固定有两互相平行的导向杆,导向杆平行于气缸活塞杆移动方向设置,两导向杆均穿过压板,且压板与导向杆为滑动配合。

19.为了能够使得移动座移动更加稳定可靠,两导向杆的一端固定在机架顶部,另一端与安装座固定,两个导向杆分别设置在气缸的两侧,并且同时位于定位座两侧。

20.进一步地,所述定位座以可拆卸方式安装于安装座,所述定位座中部开设有容纳待加工燃气表的定位槽;

21.所述定位槽相对的两侧壁分别开设有夹持腔和定位腔,夹持腔和定位腔内分别设置有夹持组件和定位组件。

22.在此实施例中提供了一种不同的实施例,定位座通过螺栓与安装座连接,此实施例可以不必更换定位座,而为了方便夹持固定不同厚度的表壳,在定位座侧壁上开设有相对的定位腔和夹持腔,通过安装夹持组件和定位组件,调节定位槽宽度以夹持不同尺寸的表壳。

23.进一步地,所述夹持组件包括第一夹持头,设置于定位座外侧的驱动部件,以及分别与第一夹持头和驱动部件连接的传动部件;所述夹持腔侧壁开设有与其连通的夹持孔,第一夹持头贯穿夹持孔后一端朝向定位槽,所述驱动部件作用于传动部件以将第一夹持头压紧于待加工燃气表一侧。

24.在此实施例中,取得部件位于定位座外侧,以便使用者操作,驱动部件和第一夹持头之间设置有传动部件,第一夹持头可以在表壳和驱动部件之间移动,驱动部件用于提供动力,驱动部件作用于传动部件,传动部件将动力传递至第一夹持头处,最终使得第一夹持

头会远离驱动部件移动而对表壳侧面进行推压,当使用者推动驱动部件时可以将第一夹持头从表壳侧面移开,取出燃气表。

25.进一步地,所述传动部件数量有两个且分别位于第一夹持头两侧,两所述传动部件均包括中部铰接于夹持腔内的转动板,转动板一端铰接于所述第一夹持头位于夹持腔内的一端;

26.所述驱动部件包括一板体和连接于板体两端的弹簧,板体两端弯折后互相平行延伸至夹持腔内,板体两端分别与所述转动板远离第一夹持头的一端铰接,所述板体两侧分别固定有连接耳,所述弹簧位于接耳和夹持腔底壁之间,并对连接耳施加背向定位槽的推力。

27.弹簧为压缩弹簧,对连接耳施加背向定位槽的推力,转动板形成杠杆结构,撬动连接头移动。双传动部件对称的设计,便于驱动部件工作,同时可以使第一夹持头移动更加稳定。

28.第一夹持头夹持侧固定有防滑垫,防滑垫还可以在第一夹持头夹持表壳时避免表壳被第一夹持头压伤,第一夹持头整体呈“t”型结构,小头位于夹持腔内,大头位于定位槽内进行夹持表壳,第一夹持头上下面为平面。

29.转动板为类似菱形的结构,转动板两端横截面较小,以便与驱动部件的把手铰接,铰接方式为在把手和第一夹持头上设置有凸起,凸起伸入转动板端部开设的孔洞即可。

30.转动板和第一夹持头、板体上铰接处留有间隙,使得第一夹持头、板体上能够在板体移动时让位转动板,以实现转动板的转动。

31.进一步地,所述夹持腔开设有限位槽,所述限位槽对应连接耳移动方向设置,且连接耳远离板体的一端可沿着限位槽滑动。

32.进一步地,所述定位组件包括与第一夹持头相对设置的第二夹持头,和与第二夹持头连接的螺杆,所述第二夹持头长度与待加工燃气表侧面的宽度相同,第二夹持头一侧固定有位于定位腔内的螺纹套,所述螺纹套螺纹连接有所述螺杆,螺杆与定位腔内壁转动连接,且螺杆远离第二夹持头的端部伸出定位座,所述螺纹套外沿为多边形结构且螺纹套与定位腔滑动配合。

33.第一夹持头和第二夹持头相对的一侧互相平行设置,设计时第二夹持头长度与待加工燃气表侧面的宽度相同,这样可以避免第一夹持头夹持表壳时发生倾斜影响加工。在加工时需要根据表壳的大小先调节第二夹持头的位置,即先转动螺杆使得第二夹持头沿着夹持腔移动以远离第一夹持头或靠近第一夹持头,而后将待加工表壳放入定位槽内,使得第一夹持头夹持住表壳侧壁,将表壳的进气口对准测试弯管即可。

34.第二夹持头的螺纹套外沿上具有限位部,在夹持腔上设置有与第二夹持头对应的限位部,此限位部位于夹持腔靠近定位槽的一端,限位部可以避免螺纹套脱离夹持腔,螺纹套具有内螺纹,通过内螺纹与螺杆连接。

35.进一步地,所述定位座具有与第一夹持头和第二夹持头对应设置凹槽,第一夹持头和第二夹持头的厚度不大于对应凹槽的深度。

36.这样的设计可以使得定位槽具有最大的夹持宽度,增加定位槽的通用性。

37.与现有技术相比本方案的有益效果是:

38.1、相对于现有技术,本实用新型的燃气表压紧连接装置安装座顶部设有定位座,

定位座用于固定待加工燃气表,机架上设置有压紧组件,压紧组件可沿机架升降以靠近并压紧位于定位座上的待加工燃气表,压紧组件底部具有接头,将燃气表进行压紧加工后,接头配置有多种规格的测试弯管能够与接头相对固定,并能够在压紧组件带动下与定位座上待加工燃气表的进气口密封连接。

39.2、通过上述方案的设计使得本实用新型能够对表壳进行压紧工序后,再检测表壳的气密性,减少了两个工序对应使用设备的繁琐程序,降低了工厂的生产成本。本实用新型装配过程耗费时间短,降低了人力成本。功能能够对不同尺寸的燃气表进行安装固定,提高了工厂的加工效率。

附图说明

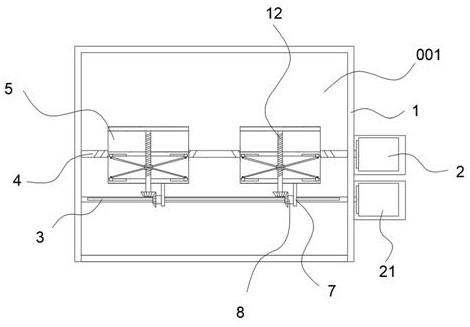

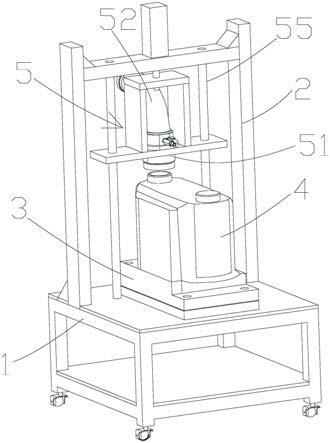

40.图1为本燃气表压紧连接装置结构示意图;

41.图2为本实用新型另一视角结构示意图;

42.图3为待加工燃气表结构示意图;

43.图4为定位座结构示意图;

44.图5为定位座剖视图;

45.图6为图5中a处放大图;

46.图7为图5中b处放大图。

47.附图标记依次为:安装座1、机架2、定位座3、定位槽31、夹持腔311、定位腔312、限位槽313、凹槽314、夹持组件32、第一夹持头321、板体322、弹簧323、连接耳324、转动板325、铰接轴326、定位组件33、第二夹持头331、螺杆332、螺纹套333、防滑垫334、限位部335、待加工燃气表4、底盘41、表壳42、压紧组件5、接头51、测试弯管52、气缸53、移动座54、导向杆55。

具体实施方式

48.下面结合附图对本实用新型作进一步的详细说明。

49.燃气表生产用压紧设备,如图1和图2所示,包括安装座1和竖向设置在安装座1上部的机架2,所述安装座1顶部设有定位座3,所述定位座3用于固定待加工燃气表4,所述机架2上设置有压紧组件5,所述压紧组件5可沿机架2升降以靠近并压紧位于定位座3上的待加工燃气表4,或远离并释放待加工燃气表4;所述压紧组件5底部具有接头51,由于不同的燃气表具有不同大小的进气口,因此接头51配置有多种规格的测试弯管52,测试弯管52能够与接头51相对固定,并能够在压紧组件5带动下与定位座3上待加工燃气表4的进气口密封连接。

50.机架2为“n”型结构,机架2下部固定有安装座1,机架2中部安装有压紧组件5,压紧组件5朝向安装座1设置,压紧组件5加工燃气表,如图3所示,待加工燃气表4包括表壳42和底部底盘41,加工时将底盘41固定于安装座1上,将表壳42放置于底盘41上,初始状态为测试弯管52与定位座3之间预设距离,操作压紧组件5带动测试弯管52下移,测试弯管52端部对准表壳42的进气口,在气缸53驱动下即可将表壳42压入底盘41内。安装好之后,另一作用是,在测试弯管52一端通入气体,可测试燃气表的气密性。

51.定位座3可以与安装座1可拆卸连接,定位座3可以根据不同尺寸的燃气表进行设计,以便增加设备整体的通用性。定位座3结构如图4所示。

52.接头51是一个套环状结构,接头51与压紧组件5可拆卸连接,这样可以根据不同的燃气表的进气口更换测试弯管52和接头51。

53.安装座1位双层结构的设计,第二层可以放置物品,如加工的燃气表等,安装座1底部安装有若干万向轮。

54.通过上述方案的设计使得本实用新型能够对表壳42进行压紧工序后,再检测表壳42的气密性,减少了两个工序对应使用设备的繁琐程序,降低了工厂的生产成本。

55.进一步地,所述压紧组件5包括固定于机架2远离安装座1一端的气缸53,以及连接于气缸53活塞杆的移动座54。

56.此实施例中,移动座54可以在气缸53的作用下沿着机架2升降,气缸53的活塞杆朝向安装座1设置,气缸53活塞杆与移动座54上部固定,移动座54用于安装测试弯管52,从而对表壳42进行压紧。

57.进一步地,所述移动座54包括与安装座1顶部平行设置的压板,以及固定于该压板顶部的连接板,所述连接板呈“n”形,其顶部与气缸53的活塞杆相连,所述压板中部具有用于安装接头51的安装孔。

58.此实施例公开了一种移动座54的具体结构,压板为一板状结构,压板与测试弯管52的接头51连接,接头51上设置有气阀,压板上部与连接板固定,连接板呈“n”形以便将测试弯管52设置在连接板内,使得整体结构更加紧凑,气缸53的活塞杆穿过连接板上部后与其固定。在完成了表壳42与底盘41的压紧连接后,再将测试的气泵管与测试弯管52连接,从而可以继续再测试表壳42的气密性。

59.进一步地,所述机架2上固定有两互相平行的导向杆55,导向杆55平行于气缸53活塞杆移动方向设置,两导向杆55均穿过压板,且压板与导向杆55为滑动配合。

60.为了能够使得移动座54移动更加稳定可靠,两导向杆55的一端固定在机架2顶部,另一端与安装座1固定,两个导向杆55分别设置在气缸53的两侧,并且同时位于定位座3两侧。

61.进一步地,如图5-图7所示,所述定位座3以可拆卸方式安装于安装座1,所述定位座3中部开设有容纳待加工燃气表4的定位槽31;所述定位槽31相对的两侧壁分别开设有夹持腔311和定位腔312,夹持腔311和定位腔312内分别设置有夹持组件32和定位组件33。

62.在此实施例中提供了一种不同的实施例,定位座3通过螺栓与安装座1连接,此实施例可以不必更换定位座3,而为了方便夹持固定不同厚度的表壳42,在定位座3侧壁上开设有相对的定位腔312和夹持腔311,通过安装夹持组件32和定位组件33,调节定位槽31宽度以夹持不同尺寸的表壳42。

63.进一步地,所述夹持组件32包括第一夹持头321,设置于定位座3外侧的驱动部件,以及分别与第一夹持头321和驱动部件连接的传动部件;所述夹持腔311侧壁开设有与其连通的夹持孔,第一夹持头321贯穿夹持孔后一端朝向定位槽31,所述驱动部件作用于传动部件以将第一夹持头321压紧于待加工燃气表4一侧。

64.在此实施例中,取得部件位于定位座3外侧,以便使用者操作,驱动部件和第一夹持头321之间设置有传动部件,第一夹持头321可以在表壳42和驱动部件之间移动,驱动部件用于提供动力,驱动部件作用于传动部件,传动部件将动力传递至第一夹持头321处,最终使得第一夹持头321会远离驱动部件移动而对表壳42侧面进行推压,当使用者推动驱动

部件时可以将第一夹持头321从表壳42侧面移开,取出燃气表。

65.进一步地,所述传动部件数量有两个且分别位于第一夹持头321两侧,两所述传动部件均包括中部铰接于夹持腔311内的转动板325,转动板325一端铰接于所述第一夹持头321位于夹持腔311内的一端;

66.所述驱动部件包括一板体322和连接于板体322两端的弹簧323,板体322两端弯折后互相平行延伸至夹持腔311内,板体322两端分别与所述转动板325远离第一夹持头321的一端铰接,所述板体322两侧分别固定有连接耳324,所述弹簧323位于接耳和夹持腔311底壁之间,并对连接耳324施加背向定位槽31的推力。

67.弹簧323为压缩弹簧,对连接耳324施加背向定位槽31的推力,转动板325形成杠杆结构,撬动连接头51移动。双传动部件对称的设计,便于驱动部件工作,同时可以使第一夹持头321移动更加稳定。

68.第一夹持头321夹持侧固定有防滑垫334,防滑垫334还可以在第一夹持头321夹持表壳42时避免表壳42被第一夹持头321压伤,第一夹持头321整体呈“t”型结构,小头位于夹持腔311内,大头位于定位槽31内进行夹持表壳42,第一夹持头321上下面为平面。

69.转动板325为类似菱形的结构,转动板325两端横截面较小,以便与驱动部件的把手铰接,铰接方式为在把手和第一夹持头321上设置有凸起,凸起伸入转动板325端部开设的孔洞即可。转动板325中部通过铰接轴326与夹持腔311内壁铰接,这样转动板325两端可以围绕着铰接轴326转动。

70.转动板325和第一夹持头321、板体322上铰接处留有间隙,使得第一夹持头321、板体322上能够在板体322移动时让位转动板325,以实现转动板325的转动。

71.进一步地,所述夹持腔311开设有限位槽313,所述限位槽313对应连接耳324移动方向设置,且连接耳324远离板体322的一端可沿着限位槽313滑动。为了限制板体322的移动方向,板体322的端部插入夹持腔311内开设的槽孔内,且与槽孔内壁滑动连接,当板体322移动时端部也不脱离槽孔,从而限制板体322的移动仅在预定的平面内进行直线运动。

72.进一步地,所述定位组件33包括与第一夹持头321相对设置的第二夹持头331,和与第二夹持头331连接的螺杆332,所述第二夹持头331长度与待加工燃气表4侧面的宽度相同,第二夹持头331一侧固定有位于定位腔312内的螺纹套333,所述螺纹套333螺纹连接有所述螺杆332,螺杆332与定位腔312内壁转动连接,且螺杆332远离第二夹持头331的端部伸出定位座3,所述螺纹套333外沿为多边形结构且螺纹套333与定位腔312滑动配合。

73.第一夹持头321和第二夹持头331相对的一侧互相平行设置,设计时第二夹持头331长度与待加工燃气表4侧面的宽度相同,这样可以避免第一夹持头321夹持表壳42时发生倾斜影响加工。第二夹持头331靠近第一夹持头321的一侧固定有防滑垫334,起到保护表壳42的作用。在加工时需要根据表壳42的大小先调节第二夹持头331的位置,即先转动螺杆332使得第二夹持头331沿着夹持腔311移动以远离第一夹持头321或靠近第一夹持头321,而后将待加工表壳42放入定位槽31内,使得第一夹持头321夹持住表壳42侧壁,将表壳42的进气口对准测试弯管52即可。

74.第二夹持头331的螺纹套333外沿上具有限位部335,在夹持腔311上设置有与第二夹持头331对应的限位部335,此限位部335位于夹持腔311靠近定位槽31的一端,限位部335可以避免螺纹套333脱离夹持腔311,螺纹套333具有内螺纹,通过内螺纹与螺杆332连接。

75.进一步地,所述定位座3具有与第一夹持头321和第二夹持头331对应设置凹槽314,第一夹持头321和第二夹持头331的厚度不大于对应凹槽314的深度。这样的设计可以使得定位槽31具有最大的夹持宽度,增加定位槽31的通用性。

76.以上仅是本实用新型优选的实施方式,需指出的是,对于本领域技术人员在不脱离本技术方案的前提下,作出的若干变形和改进的技术方案应同样视为落入本权利要求书要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。