1.本公开属于半导体封装技术领域,具体涉及一种晶圆键合结构和晶圆键合方法。

背景技术:

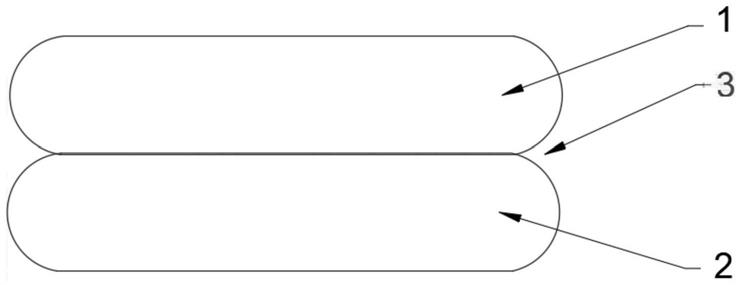

2.在先进封装技术领域,常用到临时键合、混合键合和熔融键合技术。如图1所示,在键合工艺中,两片晶圆键合在一起,由于标准的晶圆边缘呈钝状弧形,第一晶圆1和第二晶圆2键合处的边缘会出现宽度约200um的悬空部分3。当从其中一片晶圆的背面,例如第一晶圆1的背面对其厚度进行减薄时,减薄到一定程度时,如图2所示,在减薄机磨轮压力扭力的作用下,会导致晶圆边缘产生隐裂纹4,或崩边甚至是裂片。

3.由于晶圆制造的成本很高,因此,要尽量减少晶圆损伤裂片的风险,尤其是在超薄晶圆的三维堆栈技术中,每一层晶圆的良率都需要严格控制。

技术实现要素:

4.本公开旨在至少解决现有技术中存在的技术问题之一,提供一种晶圆键合结构和晶圆键合方法。

5.本公开一方面,提供一种晶圆键合结构,包括相互键合的第一晶圆和第二晶圆,所述第一晶圆为待减薄晶圆,所述第一晶圆朝向所述第二晶圆一侧的边缘区域设置有削边结构,所述削边结构的横截面呈非直角形。

6.在一些实施方式中,所述削边结构包括第一削边段和第二削边段;

7.所述第一削边段与所述第二晶圆相对间隔设置;

8.所述第二削边段自所述第一削边段的内侧端部向所述第二晶圆的方向弧形延伸至与所述第二晶圆抵接。

9.在一些实施方式中,所述削边结构包括第一削边段、第二削边段以及连接所述第一削边段和所述第二削边段的弧形段;

10.所述第一削边段与所述第二晶圆相对间隔设置,所述第二削边段与所述第一削边段垂直设置。

11.在一些实施方式中,所述削边结构包括第一削边段和第二削边段;

12.所述第一削边段与所述第二晶圆相对间隔设置;

13.所述第二削边段自所述第一削边段的内侧端部向所述第二晶圆的方向倾斜延伸。

14.在一些实施方式中,所述削边结构的宽度范围为0.2mm~3mm;和/或,

15.所述削边结构的深度大于所述第一晶圆预设的目标厚度。

16.本公开的另一方面,提供一种晶圆键合方法,所述方法包括:

17.提供待键合的第一晶圆和第二晶圆,所述第一晶圆为待减薄晶圆,所述第一晶圆的第一表面的边缘区域设置有削边结构,所述削边结构的横截面呈非直角形;

18.将所述第一晶圆的第一表面与所述第二晶圆进行键合;

19.对键合完成的所述第一晶圆的第二表面进行减薄至预设目标厚度。

20.在一些实施方式中,所述削边结构包括第一削边段和第二削边段;

21.所述第一削边段与所述第二晶圆相对间隔设置;

22.所述第二削边段自所述第一削边段的内侧端部向所述第二晶圆的方向弧形延伸至与所述第二晶圆抵接。

23.在一些实施方式中,所述削边结构包括第一削边段、第二削边段以及连接所述第一削边段和所述第二削边段的弧形段;

24.所述第一削边段与所述第二晶圆相对间隔设置,所述第二削边段与所述第一削边段垂直设置。

25.在一些实施方式中,所述削边结构包括第一削边段和第二削边段;

26.所述第一削边段与所述第二晶圆相对间隔设置;

27.所述第二削边段自所述第一削边段的内侧端部向所述第二晶圆的方向倾斜延伸。

28.在一些实施方式中,所述削边结构的宽度范围为0.2mm~3mm;和/或,

29.所述削边结构的深度大于所述第一晶圆预设的目标厚度。

30.本公开的晶圆键合结构和晶圆键合方法,通过在待减薄的晶圆的边缘区域设置非直角形的削边结构,在键合以后的减薄过程中,可以有效的减少由于减薄设备(如研磨盘等)产生的压力所导致的崩边、裂纹或裂片等现象的发生,从而可以有效降低晶圆在减薄过程中发生裂片的风险,提高晶圆的制作良率,降低制作成本。

附图说明

31.图1和图2为现有技术中晶圆键合技术示意图;

32.图3为本公开一实施例的晶圆键合结构的结构示意图;

33.图4为本公开一实施例的晶圆键合结构的结构示意图;

34.图5为本公开另一实施例的晶圆键合结构中一种形状的削边结构示意图;

35.图6为本公开另一实施例的晶圆键合结构中另一种形状的削边结构示意图;

36.图7为本公开另一实施例的晶圆键合方法的流程图。

具体实施方式

37.为使本领域技术人员更好地理解本公开的技术方案,下面结合附图和具体实施方式对本公开作进一步详细描述。

38.如图3所示,本公开实施例涉及一种晶圆键合结构,包括相互键合的第一晶圆1和第二晶圆2,所述第一晶圆1为待减薄晶圆,所述第一晶圆1朝向所述第二晶圆2一侧的边缘区域设置有削边结构5,所述削边结构5的横截面呈非直角形。

39.具体地,如图3所示,在第一晶圆1的下表面的边缘区域设置削边结构5。削边结构5的横截面呈非直角形,也就是说,如图3所示,削边结构5采用分段式结构,相邻两段之间的夹角为非直角。

40.如图1所示,在对第一晶圆1和第二晶圆2进行键合时,先将第一晶圆1具有削边结构5的下表面与第二晶圆2的上表面进行键合。键合完成以后,利用减薄设备(如研磨盘等)对第一晶圆1的上表面进行减薄至目标厚度即可。由于本实施例的晶圆键合结构存在非直角形的削边结构,该非直角形的削边结构可以有效的减少在减薄作业过程中由于研磨盘产

生的压力所导致的崩边、裂纹或裂片等现象的发生。

41.需要说明的是,上述第一晶圆1的键合结构5可以在第一晶圆1与第二晶圆2键合之前制作形成,例如,该键合结构5可以采用特殊形状的切割刀片对第一晶圆1的边缘区域进行切割形成。或者,该键合结构5也可以在第一晶圆1与第二晶圆2键合以后,再采用特殊形状的切割刀片对第一晶圆1的边缘区域进行切割形成。

42.本实施例的晶圆键合结构,通过在待减薄的晶圆的边缘区域设置非直角形的削边结构,在键合以后的减薄过程中,可以有效的减少由于减薄设备(如研磨盘等)产生的压力所导致的崩边、裂纹或裂片等现象的发生,从而可以有效降低晶圆在减薄过程中发生裂片的风险,提高晶圆的制作良率,降低制作成本。

43.示例性的,如图3所示,作为削边结构的第一种示例,所述削边结构5包括第一削边段51和第二削边段52。所述第一削边段51与所述第二晶圆2相对间隔设置。所述第二削边段52自所述第一削边段51的内侧端部向所述第二晶圆2的方向弧形延伸至与所述第二晶圆2抵接。也就是说,如图3所示,所述第一削边段51可以呈直线段,该直线段与第二晶圆2相对间隔设置,第二削边段52呈弧线段,弧线段的第一端与第一削边段51的右侧端部相连,弧线段的第二端与第二晶圆2抵接,该弧线段可以呈半圆弧线段或其它形式的弧线段均可,本实施例对此并不限制。

44.示例性的,如图4和5所示,作为削边结构的第二种示例,所述削边结构5包括第一削边段51、第二削边段52以及连接所述第一削边段51和所述第二削边段52的弧形段53。所述第一削边段51与所述第二晶圆2相对间隔设置,所述第二削边段52与所述第一削边段51垂直设置。也就是说,如图4所示,第一削边段51可以呈水平直线段,相应的,第二削边段52则呈竖直直线段,而弧线段53连接在水平直线段和竖直直线段之间,作为两者的弧形过渡区域。

45.示例性的,如图3和图4所示,在制作形成上述结构的削边结构5时,可以采用具有大圆弧倒角的直角刀切割形成。如图3和图4所示,对标准的,例如硅质的、边缘为钝状弧形的第一晶圆1的上表面进行切割,切割过程中,可采用刀头固定、第一晶圆1围绕刀头旋转的方式,可在第一晶圆1周围形成一圈削边结构5。由于采用非直角刀头,能够大大降低对晶片的损伤,避免隐裂纹等瑕疵。

46.示例性的,如图5和6所示,作为削边结构的第二种示例,所述削边结构5包括第一削边段51和第二削边段52。所述第一削边段51与所述第二晶圆2相对间隔设置。所述第二削边段52自所述第一削边段51的内侧端部向所述第二晶圆2的方向倾斜延伸。也就是说,如图5和图6所示,第一削边段51同样为直线段,第二削边段52为斜线段,也即第一削边段51和第二削边段52之间的夹角为非直角。如图6所示,第二削边段52可以自第一削边段51的右侧端部斜向上延伸形成,第二削边段52与第一削边段51之间的夹角范围可以为110

°

~130

°

,优选地,第二削边段52与第一削边段51之间的夹角为120

°

。在这种结构的削边结构中,可以采用v形切割刀切割形成。

47.本公开的发明人通过对上述两种形状的削边结构进行力学仿真和实际试验发现,上述两种形状的削边结构均能够有效的减少在减薄作业过程中由于研磨盘产生的压力所导致的裂纹,能够极大地提高晶圆良率。

48.需要说明的是,削边结构的具体形状并不局限于上述两种形状,本领域技术人员

还可以根据实际需要,设计其它一些非直角形状的削边结构,本实施例对此并不具体限制。

49.为了进一步有效的减少在减薄作业过程中由于研磨盘产生的压力所导致的裂纹,本公开的发明人对削边结构的相关尺寸做了多次试验研究,发现当削边结构的宽度尺寸范围在0.2mm~3mm,深度范围大于第一晶圆减薄后的预设目标厚度。也就是说,如图5和图6所示,削边结构的宽度l范围为0.2mm~3mm,深度d范围大于第一晶圆1减薄后的预设目标厚度。处于该尺寸范围内的削边结构5,可以极大程度上减少在减薄作业过程中由于研磨盘产生的压力所导致的裂纹,从而可以极大程度上提高晶圆良率。

50.本公开的晶圆键合结构,适用于先进封装技术领域中的临时键合、混合键合或熔融键合等键合方式,鉴于采用这些先进技术的晶圆本身从价格角度来讲都是非常的昂贵的,该公开的晶圆键合结构可以有效的提高产品的通过率和良率。

51.需要说明的是,本公开的晶圆键合结构不仅仅适用于两个晶圆进行键合的情况,还可以适用于多个晶圆进行堆叠键合的情况,例如,在三个或三个以上的晶圆堆叠键合结构中,仍然可以在相邻两个晶圆中的需要减薄的晶圆设置本公开的削边结构,这些都属于本公开的保护范围。

52.本公开的另一方面,如图7所示,提供一种晶圆键合方法s100,该方法s100适用于前文记载的晶圆键合结构,具体可以参考前文相关记载,在此不作赘述。所述方法s100包括:

53.s110、提供待键合的第一晶圆和第二晶圆,所述第一晶圆为待减薄晶圆,所述第一晶圆的第一表面的边缘区域设置有削边结构,所述削边结构的横截面呈非直角形。

54.具体地,在本步骤中,可以一并结合图3,第一晶圆1的下表面的边缘区域设置有削边结构5,所述削边结构的横截面呈非直角形。

55.s120、将所述第一晶圆的第一表面与所述第二晶圆进行键合。

56.具体地,在本步骤中,一并结合图3,将第一晶圆1的下表面(也即设置有削边结构5的表面)与第二晶圆进行键合,键合方式包括但不限于临时键合、混合键合或熔融键合等,本实施例对此并不限制。

57.s130、对键合完成的所述第一晶圆的第二表面进行减薄至预设目标厚度。

58.具体地,在本步骤中,如图3所示,第一晶圆1与第二晶圆2键合完成以后,需要对第一晶圆1进行减薄工艺,此时,可以利用减薄设备,如研磨盘等,对第一晶圆1的上表面进行减薄至所需的目标厚度即可。在这一减薄的过程中,鉴于存在削边结构5,可以有效的减少由于减薄设备产生的压力所导致的崩边、裂纹或裂片等现象的发生。

59.本实施例的晶圆键合方法,通过在待减薄的晶圆的边缘区域设置非直角形的削边结构,在键合以后的减薄过程中,可以有效的减少由于减薄设备(如研磨盘等)产生的压力所导致的崩边、裂纹或裂片等现象的发生,从而可以有效降低晶圆在减薄过程中发生裂片的风险,提高晶圆的制作良率,降低制作成本。

60.示例性的,如图3所示,所述削边结构5包括第一削边段51和第二削边段52。所述第一削边段51与所述第二晶圆2相对间隔设置。所述第二削边段52自所述第一削边段51的内侧端部向所述第二晶圆2的方向弧形延伸至与所述第二晶圆2抵接。

61.示例性的,如图4所示,所述削边结构5包括第一削边段51、第二削边段52以及连接所述第一削边段51和所述第二削边段52的弧形段53。所述第一削边段51与所述第二晶圆2

相对间隔设置,所述第二削边段52与所述第一削边段51垂直设置。

62.示例性的,如图6所示,所述削边结构5包括第一削边段51和第二削边段52。所述第一削边段51与所述第二晶圆2相对间隔设置。所述第二削边段52自所述第一削边段51的内侧端部向所述第二晶圆2的方向倾斜延伸。

63.在一些实施方式中,所述削边结构5的宽度范围为0.2mm~3mm。所述削边结构5的深度大于所述第一晶圆1预设的目标厚度。

64.可以理解的是,以上实施方式仅仅是为了说明本公开的原理而采用的示例性实施方式,然而本公开并不局限于此。对于本领域内的普通技术人员而言,在不脱离本公开的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本公开的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。