1.本发明属于高分子材料技术领域,具体是涉及一种高强度耐候高分子仿古瓦及其成形方法。

背景技术:

2.高分子仿古瓦传承了传统烧结小青瓦的瓦型风格,是古典的厚重与现代材质工艺的完美融合,相比粘土烧结瓦具有色彩丰富、绿色环保、质轻、防水和安装简便等优点,可应用于仿古建筑、园林楼阁、别墅群、寺庙等建筑。随着市场逐渐建立起对新型中式仿古风格的广泛认同,高分子仿古瓦的使用量将会大幅提升。

3.现有的高分子仿古瓦大部分以合成pvc树脂为基础骨架原料,通过配以各种辅料经高温高压模压而成。由于配方的成分不同,在长时间使用过后,容易因自身强度不足和高分子材料老化而出现破损、断裂、褪色等各种质量问题。目前市面上最好的高分子仿古瓦使用寿命一般不会超过十五年,因此,亟需一种制备高强度、高耐候性的仿古瓦的方法。

技术实现要素:

4.针对上述存在的问题,本发明专利提供了一种高强度耐候高分子仿古瓦及其成形方法。

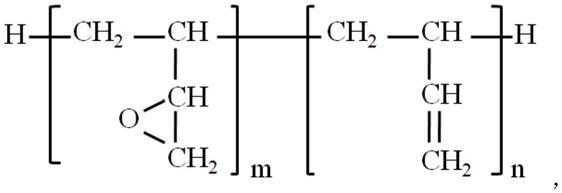

5.本发明的技术方案是:一种高强度耐候高分子仿古瓦,由如下重量份数的原料组成:90-100份pvc树脂,40-60份碳酸钙颗粒,10-30份无碱玻璃纤维,8-10份cpe粉末,20-30份asa树脂,5-7份复合稳定剂,3-4份润滑剂,0.3-0.5份偶联剂,0.7-1份抗紫外线剂。

6.进一步地,所述无碱玻璃纤维直径为5-15μm,包括短、中、长三种型号,其长度分别为3-10mm、10-20mm、20-40mm,三者混合时的质量比依次为2.5-7.5:1.5-3:0.5-1,通过三种不同长度的无碱玻璃纤维混合,通过不同尺寸的玻璃纤维长短交替、相互拉结作用,不易带出,增强了制备的仿古瓦凝固后的整体性。

7.进一步地,所述复合稳定剂为甲基锡稳定剂、钙锌稳定剂和钡锌稳定剂的一种或多种以上混合物,本发明的复合稳定剂安全无毒,不但可以取代现有的有毒稳定剂,而且具有相当好的热稳定性、光稳定性,防止材料老化分解。

8.进一步地,所述润滑剂为聚丙烯润滑剂、abs润滑剂、聚酯润滑剂和高抗冲聚苯乙烯润滑剂中的一种或多种以上混合物,通过添加润滑剂可降低分子之间的摩擦力,改进聚合物的流动性,减少加工机械的摩擦,避免发生黏附,降低仿古瓦表面粗糙度。

9.进一步地,所述偶联剂为硅烷偶联剂、钛酸酯偶联剂和锆类偶联剂中的任一种,通过偶联剂可调高高分子材料的机械强度,提高其分散性和耐磨性。

10.进一步地,所述抗紫外线剂为水杨酸苯酯、紫外线吸收剂uv-p、紫外线吸收剂uv-o、紫外线吸收剂uv-9、紫外线吸收剂uv-531、紫外线吸收剂uvp-327、光稳定剂gw-540、光稳定剂hpt中的任一种,通过抗紫外线剂可提高高分子仿古瓦的表层耐候特性。

11.进一步地,所述无碱玻璃纤维表面具有高强度改性树脂浸液层,所述高强度改性

树脂浸液层的材料制备过程为:常温下,将35-45份双马来酰胺、15-25份氰基胍添加至高能剪切搅拌反应釜内,以5℃/min的升温速率升温至90-120℃,并搅拌40-45min,然后,向其中加入10-15份二氧化硅、8-10份聚醋酸乙烯乳液、0.03-0.08份三乙烯二胺和110-150份丙酮继续搅拌并恒温反应1-2h,反应结束后,取出后真空震动脱泡,减压蒸馏,真空干燥后制得所述高强度改性树脂浸液层的材料;通过采用双马来酰胺与二氧化硅无机粉共同的协调作用,极大地提高了高强度改性树脂浸液层的机械强度,同时,制得高强度改性树脂浸液层能在200℃以上温度条件下正常使用,较大幅度地提高了玻璃纤维的热稳定性,通过聚醋酸乙烯乳液作为增韧剂,可提高玻璃纤维韧性,弥补了玻璃纤维较脆的特性,扩宽了玻璃纤维的使用范围。

12.进一步地,所述高强度改性树脂浸液层的具体涂覆工艺为:1)在75-80℃温度条件下,对无碱玻璃纤维进行预热,使基材的整体温度一致且均匀,增加了高强度改性树脂浸液层与无碱玻璃纤维表面的机械咬合;2)利用气稳等离子喷涂的方式进行钼粉末的喷涂,在喷涂过程中对待喷涂无碱玻璃纤维表面进行冷却,使无碱玻璃纤维表面的高强度改性树脂浸液层的温度≤100℃,形成的无碱玻璃纤维表面的显微组织均一性好,微裂纹少,保证了无碱玻璃纤维表面与高强度改性树脂浸液层的结合强度。

13.上述高强度耐候高分子仿古瓦的成形方法,具体包括以下步骤:

14.s01:将无碱玻璃纤维在300℃下灼烧10-15min,随后将其浸渍在偶联剂中并冷却至室温,然后在烘箱中以120℃干燥,待用;

15.s02:将步骤s01处理后的无碱玻璃纤维加入到高速混料机内,依次加入pvc树脂、碳酸钙颗粒、cpe粉末、复合稳定剂和润滑剂高速搅拌均匀,在搅拌过程中,将搅拌速率调节为1000r/min-1200r/min,同时将高速混合机的温度逐渐提升到80℃-110℃,在该温度下持续搅拌1-2h后停止,将温度恢复至室温,待用;

16.s03:在步骤s02制得的混合粘稠状原料取出并加入到双螺杆挤出机内,利用双螺杆挤出机挤压成熔融状态后,再通过挤出机挤压到注塑机内,并且控制注塑机的模内温度在180℃-210℃之间,螺杆转速在8r/min-11r/min之间,注塑成型得到片层状高分子材料,待用;

17.s04:依次将asa树脂与抗紫外线剂加入到高速混料机内高速搅拌均匀,在搅拌过程中,将搅拌速率调节为1100r/min-1400r/min,同时将高速混合机的温度逐渐提升到40℃-50℃,在该温度下持续搅拌2-3h后停止,将温度恢复至室温,待用;

18.s05:将步骤s04混合的原料通过双螺杆挤出机挤压成熔融状态后直接覆盖在步骤s03制得的片层状高分子材料表面,形成均匀的涂层,并且控制挤出机温度在160℃-180℃之间,将温度恢复至室温,待用;

19.s06:利用波浪型模具成形机将步骤s05制得的双层高分子材料压制成高强度耐候高分子仿古瓦,并且控制成形机的模内温度在180℃-195℃之间。

20.与现有技术相比,本发明的有益效果为:本发明设计合理,主要通过在现有高分子仿古瓦配方中加入机械强度较高且价格低廉的玻璃纤维以及热稳定性高且与树脂材料相容性好的紫外线吸收剂,分别能够提高高分子仿古瓦的强度和耐候特性,同时,通过对制备仿古瓦的原料无碱玻璃纤维表层涂覆高强度改性树脂浸液层,较大幅度地提高了玻璃纤维的热稳定性,弥补了玻璃纤维较脆的特性,使制备的仿古瓦的高强度和高耐候性进一步提

高,在制备成本没有明显上升的情况下,高分子仿古瓦的使用寿命可得到显著提高。

附图说明

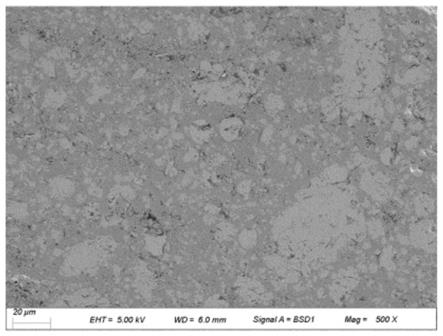

21.图1是本发明的实施例1中高分子仿古瓦断面的扫描电子显微镜照片。

具体实施方式

22.实施例1

23.一种高强度耐候高分子仿古瓦,由如下重量份数的原料组成:100份pvc树脂,20份的轻质碳酸钙颗粒,30份的重质碳酸钙颗粒,6份短型无碱玻璃纤维,3份中型无碱玻璃纤维,1份长型无碱玻璃纤维,10份的cpe粉末,20份的asa树脂,5份的甲基锡稳定剂,3份的中性二羟基酸饱和脂润滑剂,0.5份的kh-560硅烷偶联剂,0.7份的uv-9抗紫外线剂;

24.上述高强度耐候高分子仿古瓦的成形方法,具体包括以下步骤:

25.s01:将短型无碱玻璃纤维、中型无碱玻璃纤维以及长型无碱玻璃纤维分别在300℃下灼烧15min,随后将其浸渍在kh-560硅烷偶联剂中并冷却至室温,然后在烘箱中以120℃干燥,待用;

26.s02:将步骤s01处理后的三种无碱玻璃纤维加入到高速混料机内,依次加入pvc树脂、轻质碳酸钙颗粒、重质碳酸钙颗粒、cpe粉末、甲基锡稳定剂和中性二羟基酸饱和脂润滑剂高速搅拌均匀,在搅拌过程中,将搅拌速率调节为1000r/min,同时将高速混合机的温度逐渐提升到80℃,在该温度下持续搅拌1h后停止,将温度恢复至室温,待用;

27.s03:在步骤s02制得的混合粘稠状原料取出并加入到双螺杆挤出机内,利用双螺杆挤出机挤压成熔融状态后,再通过挤出机挤压到注塑机内,并且控制注塑机的模内温度在180℃,螺杆转速在8r/min,注塑成型得到片层状高分子材料,待用;

28.s04:依次将asa树脂与uv-9抗紫外线剂加入到高速混料机内高速搅拌均匀,在搅拌过程中,将搅拌速率调节为1100r/min,同时将高速混合机的温度逐渐提升到40℃,在该温度下持续搅拌2h后停止,将温度恢复至室温,待用;

29.s05:将步骤s04混合的原料通过双螺杆挤出机挤压成熔融状态后直接覆盖在步骤s03制得的片层状高分子材料表面,形成均匀的涂层,并且控制挤出机温度在160℃之间,将温度恢复至室温,待用;

30.s06:利用波浪型模具成形机将步骤s05制得的双层高分子材料压制成高强度耐候高分子仿古瓦,并且控制成形机的模内温度在180℃。

31.实施例2

32.本实施例与实施例1基本相同,不同之处在于:

33.组成上述高强度耐候高分子仿古瓦的原料中,短型无碱玻璃纤维为9份、中型无碱玻璃纤维5份、长型无碱玻璃纤维2份,uv-9抗紫外线剂为1份。

34.实施例3

35.本实施例与实施例2基本相同,不同之处在于:

36.组成上述高强度耐候高分子仿古瓦的原料中,短型无碱玻璃纤维为17份、中型无碱玻璃纤维9份、长型无碱玻璃纤维4份,uv-9抗紫外线剂为1份。

37.实施例4

38.本实施例与实施例2基本相同,不同之处在于:

39.组成上述高强度耐候高分子仿古瓦的原料中,短型无碱玻璃纤维为20份、中型无碱玻璃纤维10份、长型无碱玻璃纤维5份,uv-9抗紫外线剂为1份。

40.实施例5

41.本实施例与实施例2基本相同,不同之处在于:

42.组成上述高强度耐候高分子仿古瓦的原料中,短型无碱玻璃纤维为35份、中型无碱玻璃纤维20份、长型无碱玻璃纤维9份,uv-9抗紫外线剂为1份。

43.实施例6

44.本实施例与实施例5基本相同,不同之处在于:

45.上述短、中、长三种型号的无碱玻璃纤维表面具有高强度改性树脂浸液层,所述高强度改性树脂浸液层的材料制备过程为:常温下,将40份双马来酰胺、20份氰基胍添加至高能剪切搅拌反应釜内,以5℃/min的升温速率升温至120℃,并搅拌45min,然后,向其中加入13份二氧化硅、9份聚醋酸乙烯乳液、0.06份三乙烯二胺和130份丙酮继续搅拌并恒温反应2h,反应结束后,取出后真空震动脱泡,减压蒸馏,真空干燥后制得所述高强度改性树脂浸液层的材料;通过采用双马来酰胺与二氧化硅无机粉共同的协调作用,极大地提高了高强度改性树脂浸液层的机械强度,同时,制得高强度改性树脂浸液层能在200℃以上温度条件下正常使用,较大幅度地提高了玻璃纤维的热稳定性,通过聚醋酸乙烯乳液作为增韧剂,可提高玻璃纤维韧性,弥补了玻璃纤维较脆的特性,扩宽了玻璃纤维的使用范围。

46.实施例7

47.本实施例与实施例6基本相同,不同之处在于:

48.上述高强度改性树脂浸液层的具体涂覆工艺为:1)在80℃温度条件下,对短、中、长三种型号的无碱玻璃纤维进行预热,使基材的整体温度一致且均匀,增加了高强度改性树脂浸液层与无碱玻璃纤维表面的机械咬合;2)利用气稳等离子喷涂的方式进行钼粉末的喷涂,在喷涂过程中对待喷涂无碱玻璃纤维表面进行冷却,使无碱玻璃纤维表面的高强度改性树脂浸液层的温度为100℃,形成的无碱玻璃纤维表面的显微组织均一性好,微裂纹少,保证了无碱玻璃纤维表面与高强度改性树脂浸液层的结合强度。

49.试验例1

50.利用为充分了解本实施例制得的高分子仿古瓦的力学性能与耐候性能,对其进行了拉伸、冲击以及老化测试,并以不加入玻璃纤维与抗紫外线剂的高分子仿古瓦作为对照。拉伸断裂强度按照(gb/t1040.2)进行;简支梁冲击强度按照(gb/t1043.1-2008)(常温无缺口)进行;人工加速老化实验按照(gb/t16422.3)进行,得到性能参数情况如表1所示:

51.表1不添加和添加玻璃纤维与抗紫外线剂时本发明实施例1-5的方法制备仿古瓦性能参数表

[0052][0053]

由表1可知,实施例1各样品相对于不加入玻璃纤维与抗紫外线剂的样品的抗拉强度、冲击强度和抗明显老化时间分别提高10%、17%和200%,实施例2各样品相对于不加入玻璃纤维与抗紫外线剂的样品的抗拉强度、冲击强度和抗明显老化时间分别提高30%、35%和300%,在抗紫外线剂添加量不变的情况下,实施例3加入的各样品相对于不加入玻璃纤维与抗紫外线剂的样品的抗拉强度、冲击强度分别提高60%和43%,抗明显老化时间不变,实施例4加入的各样品相对于不加入玻璃纤维与抗紫外线剂的样品的抗拉强度、冲击强度分别提高70%和53%,抗明显老化时间不变,实施例5加入的各样品相对于不加入玻璃纤维与抗紫外线剂的样品的抗拉强度、冲击强度分别提高110%和78%,抗明显老化时间不变,因此,实施例2相较于实施例1,无碱玻璃纤维和抗紫外线剂的添加量增加,所以其抗拉强度、冲击强度以及抗明显老化时间优于实施例1,而随着实施例2-5中随着无碱玻璃纤维添加量的增加,样品的抗拉强度、冲击强度逐渐提高,所以,实施例5性能最优。

[0054]

试验例2

[0055]

利用本发明实施例5-7的方法制备仿古瓦性能参数表,得到性能参数情况如表2所示:

[0056]

实施例5-7的方法制备仿古瓦性能参数表

[0057][0058]

由表2可知,实施例6的抗拉强度相较于实施例5提高了11.3%,冲击强度相较于实施例5提高了1.6%,抗明显老化时间不变,实施例7的抗拉强度相较于实施例5提高了13.6%,冲击强度相较于实施例5提高了2.5%,抗明显老化时间不变,所以,实施例7性能最优。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。