1.本技术涉及露点检测领域,尤其涉及一种压差传感器的露点检测方法、装置、存储介质和设备。

背景技术:

2.压差传感器主要用于测量柴油颗粒捕捉器(diesel particulate filter,dpf)载体两端的压差,实时检测dpf的堵塞程度,实现对dpf的相关诊断(例如dpf过载、移除、效率低、压差传感器可信性等各类诊断)。诊断结果的准确性,会受到压差传感器的灵敏度的影响,一般来讲,每当发动机停机时,发动机输出给dpf的废气中的水分子经过冷却后,会在压差传感器表面产生冷凝水,冷凝水将会降低压差传感器的灵敏度,导致压差传感器采集的压差产生较大误差。为此,如何判断压差是否可信,便成为了关注重点。

3.目前,压差可信性的判断方式通常为露点检测,所谓的露点检测,即当检测到压差传感器外表无冷凝水覆盖时,则确定压差传感器所采集的压差是可信的。然而,当压差传感器处于寒冷工况下时,利用现有的露点检测方式所得到压差可信性的判断结果存在较多误判,也就是说,在寒冷工况下,现有的露点检测的准确性较低。

技术实现要素:

4.本技术提供了一种压差传感器的露点检测方法、装置、存储介质和设备,目的在于露点检测在寒冷工况下的准确性。

5.为了实现上述目的,本技术提供了以下技术方案:

6.一种压差传感器的露点检测方法,包括:

7.获取与当前驾驶循环关联的监测数据;所述监测数据包括柴油颗粒捕捉器的废气出口位置在所述当前驾驶循环任意时间点的温度、所述当前驾驶循环发动机启动时的环境温度、第一发动机水温、第二发动机水温;所述第一发动机水温为上一个驾驶循环发动机停机时的发动机水温;所述第二发动机水温为所述当前驾驶循环发动机启动瞬间的发动机水温;

8.从第一预设数据表中,获取与所述环境温度对应的基础延迟时间;

9.在所述第一发动机水温不大于第一预设水温阈值,和/或,所述第二发动机水温不大于第二预设水温阈值的情况下,将所述基础延迟时间,标识为目标时间;

10.根据所述柴油颗粒捕捉器的废气出口位置在所述当前驾驶循环任意时间点的温度,确定基准时间点;

11.以所述基准时间点为起始,延长所述目标时间,得到目标时间点;

12.将所述压差传感器在第一时间段内所采集到的压差,标识为不可信压差,以及将所述压差传感器在第二时间段内所采集到的压差,标识为可信压差;所述第一时间段为:从所述当前驾驶循环整车上电的时间点开始,直至所述目标时间点结束的时间段;所述第二时间段为:从所述目标时间点开始,直至所述当前驾驶循环整车下电的时间点结束的时间

段。

13.可选的,所述监测数据还包括上一个驾驶循环的标签;

14.所述从第一预设数据表中,获取与所述环境温度对应的基础延迟时间之后,还包括:

15.在所述上一个驾驶循环的标签的取值为第一数值,所述第一发动机水温大于所述第一预设水温阈值,所述第二发动机水温大于所述第二预设水温阈值的情况下,基于所述第一发动机水温、所述第二发动机水温,对所述基础延迟时间进行修正,得到所述目标时间。

16.可选的,所述基于所述第一发动机水温、所述第二发动机水温,对所述基础延迟时间进行修正,得到所述目标时间,包括:

17.计算所述第二发动机水温与所述第一发动机水温的差值,得到水温差;

18.从第二预设数据表中,获取与所述水温差对应的修正系数;

19.计算所述基础延迟时间与所述修正系数的乘积,得到所述目标时间。

20.可选的,所述监测数据还包括上一个驾驶循环的标签;

21.所述从第一预设数据表中,获取与所述环境温度对应的基础延迟时间之后,还包括:

22.在所述上一个驾驶循环的标签的取值为第二数值的情况下,将所述基础延迟时间,标识为所述目标时间。

23.可选的,所述以所述基准时间点为起始,延长所述目标时间,得到目标时间点之后,还包括:

24.在确定所述当前驾驶循环发动机停止的时间点,晚于所述目标时间点的情况下,为所述当前驾驶循环设置标签,并将所述标签的取值设为第一数值;所述标签用于指示当所述发动机停机时,所述压差传感器外表的冷凝水的残留情况;若所述标签的取值为第一数值,则代表当所述发动机停机时,所述压差传感器外表未残留冷凝水。

25.可选的,所述以所述基准时间点为起始,延长所述目标时间,得到目标时间点之后,还包括:

26.在确定所述当前驾驶循环发动机停止的时间点,早于所述目标时间点的情况下,为所述当前驾驶循环设置标签,并将所述标签的取值设为第二数值;所述标签用于指示当所述发动机停机时,所述压差传感器外表的冷凝水的残留情况;若所述标签的取值为第二数值,则代表当所述发动机停机时,所述压差传感器外表还残留冷凝水。

27.可选的,所述根据所述柴油颗粒捕捉器的废气出口位置在所述当前驾驶循环任意时间点的温度,确定基准时间点,包括:

28.根据所述柴油颗粒捕捉器的废气出口位置在所述当前驾驶循环任意时间点的温度,获得所述任意时间点下压差传感器外表的热量;

29.将时间点序列中序位为首位的时间点,标识为基准时间点;所述时间点序列为按照时间由早到晚的顺序,对满足预设条件的各个时间点进行排序得到;所述预设条件为:所述时间点下压差传感器外表的热量大于预设阈值。

30.一种压差传感器的露点检测装置,包括:

31.数据获取单元,用于获取与当前驾驶循环关联的监测数据;所述监测数据包括柴

油颗粒捕捉器的废气出口位置在所述当前驾驶循环任意时间点的温度、所述当前驾驶循环发动机启动时的环境温度、第一发动机水温、第二发动机水温;所述第一发动机水温为上一个驾驶循环发动机停机时的发动机水温;所述第二发动机水温为所述当前驾驶循环发动机启动瞬间的发动机水温;

32.时间获取单元,用于从第一预设数据表中,获取与所述环境温度对应的基础延迟时间;

33.时间确定单元,用于在所述第一发动机水温不大于第一预设水温阈值,和/或,所述第二发动机水温不大于第二预设水温阈值的情况下,将所述基础延迟时间,标识为目标时间;

34.基准确定单元,用于根据所述柴油颗粒捕捉器的废气出口位置在所述当前驾驶循环任意时间点的温度,确定基准时间点;

35.时间延长单元,用于以所述基准时间点为起始,延长所述目标时间,得到目标时间点;

36.压差判别单元,用于将所述压差传感器在第一时间段内所采集到的压差,标识为不可信压差,以及将所述压差传感器在第二时间段内所采集到的压差,标识为可信压差;所述第一时间段为:从所述整车上电的时间点开始,直至所述目标时间点结束的时间段;所述第二时间段为:从所述目标时间点开始,直至所述当前驾驶循环整车下电的时间点结束的时间段。

37.一种计算机可读存储介质,所述计算机可读存储介质包括存储的程序,其中,所述程序执行所述的压差传感器的露点检测方法。

38.一种压差传感器的露点检测设备,包括:处理器、存储器和总线;所述处理器与所述存储器通过所述总线连接;

39.所述存储器用于存储程序,所述处理器用于运行程序,其中,所述程序运行时执行所述的压差传感器的露点检测方法。

40.本技术提供的技术方案,获取与当前驾驶循环关联的监测数据,并从第一预设数据表中,获取与环境温度对应的基础延迟时间。在第一发动机水温不大于第一预设水温阈值,和/或,第二发动机水温不大于第二预设水温阈值的情况下,将基础延迟时间,标识为目标时间。根据柴油颗粒捕捉器的废气出口位置在当前驾驶循环任意时间点的温度,确定基准时间点。以基准时间点为起始,延长目标时间,得到目标时间点。将压差传感器在第一时间段内所采集到的压差,标识为不可信压差,以及将压差传感器在第二时间段内所采集到的压差,标识为可信压差。利用dpf废气出口位置的温度、环境温度、第一发动机水温和第二发动机水温确定目标时间点,并基于目标时间点来确定当前驾驶循环内哪个时间段所采集的压差是可信的,相较于现有技术,充分考虑了寒冷工况下基准时间点并非为结冰的冷凝水完全蒸发的时间,从而避免对压差可信性的误判。可见,利用本技术所示方案,能够提高露点检测在寒冷工况下的准确性。

附图说明

41.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

42.图1a为本技术实施例提供的一种压差传感器的露点检测方法的流程示意图;

43.图1b为本技术实施例提供的一种压差传感器的露点检测方法的流程示意图;

44.图2为本技术实施例提供的另一种压差传感器的露点检测方法的流程示意图;

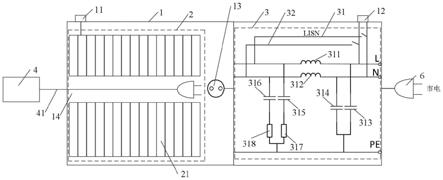

45.图3为本技术实施例提供的一种压差传感器的露点检测装置的架构示意图。

具体实施方式

46.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

47.申请人发现:现有的露点检测方式在寒冷工况下,其检测结果准确性较低的原因是:现有的露点检测方式,通常利用压差传感器外表的热量,来判断压差传感器外表是否残留冷凝水,具体的,若热量大于预设阈值,则确定冷凝水有足够的热量来实现吸热蒸发,因此,当监测到某一时间点的热量大于预设阈值时,则认为压差传感器在该时间点之后所采集的压差是可信的,在该时间点之前所采集的压差是不可信的,然而,在寒冷工况下,压差传感器外表的冷凝水可能会结冰,结冰的冷凝水蒸发所吸收的热量,比平常的液态下所吸收的热量还多,为此,当监测到某一时间点的热量大于预设阈值时,直接将该时间点认为是结冰的冷凝水完全蒸发的时间点是不够准确,在实际情况下,处于该时间点下的压差传感器外表极有可能还残留有结冰的冷凝水,从而进一步导致对压差可信性的误判。

48.基于上述申请人的发现,本技术实施例提供了一种压差传感器的露点检测方法。

49.如图1a和图1b所示,为本技术实施例提供的一种压差传感器的露点检测方法的流程示意图,包括如下步骤:

50.s101:获取dpf的废气出口位置在当前驾驶循环任意时间点的温度、当前驾驶循环发动机启动时的环境温度、第一发动机水温、第二发动机水温、上一个驾驶循环的标签。

51.其中,驾驶循环用于指示从整车上电开始,直至整车下电的过程。此外,驾驶循环中还包含了发动机启动环节和发动机停机环节。第一发动机水温为上一个驾驶循环发动机停机时的发动机水温,第二发动机水温为当前驾驶循环发动机启动瞬间的发动机水温。

52.需要说明的是,dpf的废气出口位置在当前驾驶循环任意时间点的温度,可由预置在dpf的废气出口位置的温度传感器采集得到。在实际应用中,压差传感器通常也安装在dpf的废气出口位置。

53.发动机启动时的环境温度,可由预置在发动机上的温度传感器采集得到。第一发动机水温以及第二发动机水温,可由预置在发动机冷却系统中的水温传感器采集得到,并记录在整车的电子控制单元(electronic control unit,ecu)中。

54.驾驶循环的标签,用于指示当发动机停机时,压差传感器外表的冷凝水的残留情况。若标签的取值为第一数值,则代表当发动机停机时,压差传感器外表未残留冷凝水。若标签的取值为第二数值,则代表当发动机停机时,压差传感器外表还残留冷凝水。第一数值和第二数值互不相同,具体的,第一数值可设为1,第二数值可设为0。

55.需要强调的是,对于当前驾驶循环为首个驾驶循环来讲,第一发动机水温等于第二发动机水温,并且,其上一个驾驶循环的标签的取值默认为第二数值。

56.s102:从第一预设数据表中,获取与环境温度对应的基础延迟时间。

57.其中,环境温度与基础延迟时间呈反比关系,即环境温度越低,基础延迟时间越大。

58.s103:在上一个驾驶循环的标签的取值为第一数值,第一发动机水温大于第一预设水温阈值,第二发动机水温大于第二预设水温阈值的情况下,计算第二发动机水温与第一发动机水温的差值,得到水温差。

59.其中,若上一个驾驶循环的标签的取值为第一数值,第一发动机水温大于第一预设水温阈值,以及第二发动机水温大于第二预设水温阈值,则代表压差传感器外表上结冰的冷凝水并不多。

60.s104:从第二预设数据表中,获取与水温差对应的修正系数。

61.其中,水温差与修正系数呈正比,即水温差越小,修正系数越小。

62.s105:计算基础延迟时间与修正系数的乘积,得到目标时间。

63.在执行s105之后,继续执行s108。

64.一般来讲,计算基础延迟时间与修正系数的乘积,得到目标时间,实质就是对基础延迟时间进行调整,具体的,可以理解为缩短基础延迟时间。

65.s106:在上一个驾驶循环的标签的取值为第二数值的情况下,将基础延迟时间,标识为目标时间。

66.在执行s106之后,继续执行s108。

67.其中,若上一个驾驶循环的标签的取值为第二数值,则代表压差传感器外表还残留有较多结冰的冷凝水,为此,无需再对基础延迟时间进行调整,即确定当前压差传感器外表的冷凝水还未完全蒸发,还需要延迟较长的时间去吸收热量实现完全蒸发。

68.s107:在第一发动机水温不大于第一预设水温阈值,和/或,第二发动机水温不大于第二预设水温阈值的情况下,将基础延迟时间,标识为目标时间。

69.在执行s107之后,继续执行s108。

70.其中,若第一发动机水温不大于第一预设水温阈值,和/或,第二发动机水温不大于第二预设水温阈值,则代表压差传感器外表还残留有较多结冰的冷凝水,为此,无需再对基础延迟时间进行调整,即确定当前压差传感器外表的冷凝水还未完全蒸发,还需要延迟较长的时间去吸收热量实现完全蒸发。

71.s108:从第三预设数据表中,获得与dpf的废气出口位置在当前驾驶循环任意时间点的温度对应的热量,并将与每个时间点对应的热量,标识为每个时间点下压差传感器外表的热量。

72.其中,冷凝水(固态和液态)蒸发为气态水,需要吸收热量,冷凝水所吸收的热量即为压差传感器外表的热量,为此,可以通过确定冷凝水所吸收的热量,来判断冷凝水是否蒸发。

73.s109:将时间点序列中序位为首位的时间点,标识为基准时间点。

74.其中,时间点序列基于对满足预设条件的各个时间点进行排序得到,预设条件为:该时间点下压差传感器外表的热量大于预设阈值。

75.对于现有的露点检测方法来讲,当热量大于预设阈值时,则代表压差传感器外表的冷凝水已经完全蒸发。然而,当整车(即压差传感器)处于寒冷工况下,此时确定冷凝水已经完全蒸发是不够准确的,其原因为:在寒冷工况下,冷凝水将会结冰(即固态水),相较于平常的液态水,固态水蒸发为气态水所需的热量明显高出不少,因此,热量大于预设热量阈值的时间点(即压差传感器采集到压差的时间点),并不是冷凝水完全蒸发的时间点,即压差传感器上还可能存在结冰的冷凝水,该时间点采集到的压差并不可信。

76.需要说明的是,s108-s109所示的流程,可以概括为:根据柴油颗粒捕捉器的废气出口位置在当前驾驶循环任意时间点的温度,确定基准时间点。一般来讲,s108-s109所示的流程,属于现有露点检测方式常用的手段。

77.s110:以基准时间点为起始,延长目标时间,得到目标时间点。

78.s111:判断当前驾驶循环发动机停止的时间点,是否晚于目标时间点。

79.若前驾驶循环发动机停止的时间点,晚于目标时间点,则执行s112,否则执行s114。

80.s112:为当前驾驶循环设置标签,并将当前驾驶循环的标签的取值设为第一数值。

81.在执行s112之后,继续执行s113。

82.其中,若当前驾驶循环发动机停止的时间点晚于目标时间点,则确定当前驾驶循环发动机停机时,压差传感器外表的冷凝水已经完全蒸发,即压差传感器外表未残留冷凝水,故将当前驾驶循环的标签的取值设为第一数值。

83.s113:将压差传感器在第一时间段内所采集到的压差,标识为不可信压差,以及将压差传感器在第二时间段内所采集到的压差,标识为可信压差。

84.其中,第一时间段为:从整车上电的时间点开始,直至目标时间点结束的时间段。第二时间段为:从目标时间点开始,直至当前驾驶循环整车下电的时间点结束的时间段。

85.一般来讲,压差传感器在第一时间段内所采集到的压差,还未能确定压差传感器外表的冷凝水已经完全蒸发,故将第一时间段内所采集到的压差,标识为不可信压差。

86.由于第二时间段为从目标时间点开始,直至当前驾驶循环整车下电的时间点结束的时间段,为此,可以明确认为压差传感器外表的冷凝水已经完全蒸发,即压差传感器外表未残留冷凝水,从而确定第二时间段内所采集到的压差是可信的。

87.s114:为当前驾驶循环设置标签,将当前驾驶循环的标签的取值设为第二数值。

88.在执行s114之后,继续执行s113。

89.其中,若当前驾驶循环发动机停止的时间点早于目标时间点,则确定当前驾驶循环发动机停机时,压差传感器外表的冷凝水并未完全蒸发,即压差传感器外表还残留冷凝水,故将当前驾驶循环的标签的取值设为第二数值。

90.综上所述,利用dpf废气出口位置的温度、环境温度、第一发动机水温和第二发动机水温确定目标时间点,并基于目标时间点来确定当前驾驶循环内哪个时间段所采集的压差是可信的,相较于现有技术,充分考虑了寒冷工况下基准时间点并非为结冰的冷凝水完全蒸发的时间,从而避免对压差可信性的误判。可见,利用本实施例所示方案,能够提高露点检测在寒冷工况下的准确性。

91.需要说明的是,上述实施例提及的s101,为本技术实施例所示压差传感器的露点检测方法的一种可选的实现方式。此外,上述实施例提及的s112,也为本技术实施例所示压

差传感器的露点检测方法的一种可选的实现方式。为此,上述实施例提及的流程,可以概括为图2所述的方法。

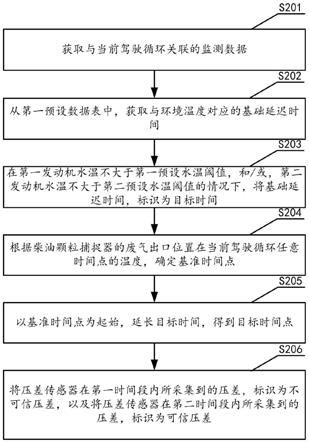

92.如图2所示,为本技术实施例提供的另一种压差传感器的露点检测方法的流程示意图,包括如下步骤:

93.s201:获取与当前驾驶循环关联的监测数据。

94.其中,监测数据包括柴油颗粒捕捉器的废气出口位置在当前驾驶循环任意时间点的温度、当前驾驶循环发动机启动时的环境温度、第一发动机水温、第二发动机水温;第一发动机水温为上一个驾驶循环发动机停机时的发动机水温;第二发动机水温为当前驾驶循环发动机启动瞬间的发动机水温。

95.s202:从第一预设数据表中,获取与环境温度对应的基础延迟时间。

96.s203:在第一发动机水温不大于第一预设水温阈值,和/或,第二发动机水温不大于第二预设水温阈值的情况下,将基础延迟时间,标识为目标时间。

97.s204:根据柴油颗粒捕捉器的废气出口位置在当前驾驶循环任意时间点的温度,确定基准时间点。

98.s205:以基准时间点为起始,延长目标时间,得到目标时间点。

99.s206:将压差传感器在第一时间段内所采集到的压差,标识为不可信压差,以及将压差传感器在第二时间段内所采集到的压差,标识为可信压差。

100.其中,第一时间段为:从整车上电的时间点开始,直至目标时间点结束的时间段;第二时间段为:从目标时间点开始,直至当前驾驶循环整车下电的时间点结束的时间段。

101.综上所述,利用dpf废气出口位置的温度、环境温度、第一发动机水温和第二发动机水温确定目标时间点,并基于目标时间点来确定当前驾驶循环内哪个时间段所采集的压差是可信的,相较于现有技术,充分考虑了寒冷工况下基准时间点并非为结冰的冷凝水完全蒸发的时间,从而避免对压差可信性的误判。可见,利用本实施例所示方案,能够提高露点检测在寒冷工况下的准确性。

102.与上述本技术提供的压差传感器的露点检测方法相对应,本技术还提供了一种压差传感器的露点检测装置。

103.如图3所示,为本技术实施例提供的一种压差传感器的露点检测装置的架构示意图,包括:

104.数据获取单元100,用于获取与当前驾驶循环关联的监测数据;监测数据包括柴油颗粒捕捉器的废气出口位置在当前驾驶循环任意时间点的温度、当前驾驶循环发动机启动时的环境温度、第一发动机水温、第二发动机水温;第一发动机水温为上一个驾驶循环发动机停机时的发动机水温;第二发动机水温为当前驾驶循环发动机启动瞬间的发动机水温。

105.此外,监测数据还包括上一个驾驶循环的标签。

106.时间获取单元200,用于从第一预设数据表中,获取与环境温度对应的基础延迟时间。

107.时间确定单元300,用于在第一发动机水温不大于第一预设水温阈值,和/或,第二发动机水温不大于第二预设水温阈值的情况下,将基础延迟时间,标识为目标时间。

108.其中,时间确定单元300还用于:在上一个驾驶循环的标签的取值为第一数值,第一发动机水温大于第一预设水温阈值,第二发动机水温大于第二预设水温阈值的情况下,

基于第一发动机水温、第二发动机水温,对基础延迟时间进行修正,得到目标时间。

109.时间确定单元300具体用于:计算第二发动机水温与第一发动机水温的差值,得到水温差;从第二预设数据表中,获取与水温差对应的修正系数;计算基础延迟时间与修正系数的乘积,得到目标时间。

110.时间确定单元300还用于:在上一个驾驶循环的标签的取值为第二数值的情况下,将基础延迟时间,标识为目标时间。

111.基准确定单元400,用于根据柴油颗粒捕捉器的废气出口位置在当前驾驶循环任意时间点的温度,确定基准时间点。

112.其中,基准确定单元400具体用于:根据柴油颗粒捕捉器的废气出口位置在当前驾驶循环任意时间点的温度,获得任意时间点下压差传感器外表的热量;将时间点序列中序位为首位的时间点,标识为基准时间点;时间点序列为按照时间由早到晚的顺序,对满足预设条件的各个时间点进行排序得到;预设条件为:时间点下压差传感器外表的热量大于预设阈值。

113.时间延长单元500,用于以基准时间点为起始,延长目标时间,得到目标时间点。

114.压差判别单元600,用于将压差传感器在第一时间段内所采集到的压差,标识为不可信压差,以及将压差传感器在第二时间段内所采集到的压差,标识为可信压差;第一时间段为:从整车上电的时间点开始,直至目标时间点结束的时间段;第二时间段为:从目标时间点开始,直至当前驾驶循环整车下电的时间点结束的时间段。

115.标签设置单元700,用于在确定当前驾驶循环发动机停止的时间点,晚于目标时间点的情况下,为当前驾驶循环设置标签,并将标签的取值设为第一数值;标签用于指示当发动机停机时,压差传感器外表的冷凝水的残留情况;若标签的取值为第一数值,则代表当发动机停机时,压差传感器外表未残留冷凝水。

116.标签设置单元700,还用于:在确定当前驾驶循环发动机停止的时间点,早于目标时间点的情况下,为当前驾驶循环设置标签,并将标签的取值设为第二数值;标签用于指示当发动机停机时,压差传感器外表的冷凝水的残留情况;若标签的取值为第二数值,则代表当发动机停机时,压差传感器外表还残留冷凝水。

117.综上所述,利用dpf废气出口位置的温度、环境温度、第一发动机水温和第二发动机水温确定目标时间点,并基于目标时间点来确定当前驾驶循环内哪个时间段所采集的压差是可信的,相较于现有技术,充分考虑了寒冷工况下基准时间点并非为结冰的冷凝水完全蒸发的时间,从而避免对压差可信性的误判。可见,利用本实施例所示方案,能够提高露点检测在寒冷工况下的准确性。

118.本技术还提供了一种计算机可读存储介质,计算机可读存储介质包括存储的程序,其中,程序执行上述本技术提供的压差传感器的露点检测方法。

119.本技术还提供了一种压差传感器的露点检测设备,包括:处理器、存储器和总线。处理器与存储器通过总线连接,存储器用于存储程序,处理器用于运行程序,其中,程序运行时执行上述本技术提供的压差传感器的露点检测方法,包括如下步骤:

120.获取与当前驾驶循环关联的监测数据;所述监测数据包括柴油颗粒捕捉器的废气出口位置在所述当前驾驶循环任意时间点的温度、所述当前驾驶循环发动机启动时的环境温度、第一发动机水温、第二发动机水温;所述第一发动机水温为上一个驾驶循环发动机停

机时的发动机水温;所述第二发动机水温为所述当前驾驶循环发动机启动瞬间的发动机水温;

121.从第一预设数据表中,获取与所述环境温度对应的基础延迟时间;

122.在所述第一发动机水温不大于第一预设水温阈值,和/或,所述第二发动机水温不大于第二预设水温阈值的情况下,将所述基础延迟时间,标识为目标时间;

123.根据所述柴油颗粒捕捉器的废气出口位置在所述当前驾驶循环任意时间点的温度,确定基准时间点;

124.以所述基准时间点为起始,延长所述目标时间,得到目标时间点;

125.将所述压差传感器在第一时间段内所采集到的压差,标识为不可信压差,以及将所述压差传感器在第二时间段内所采集到的压差,标识为可信压差;所述第一时间段为:从所述当前驾驶循环整车上电的时间点开始,直至所述目标时间点结束的时间段;所述第二时间段为:从所述目标时间点开始,直至所述当前驾驶循环整车下电的时间点结束的时间段。

126.具体的,在上述实施例的基础上,所述监测数据还包括上一个驾驶循环的标签;

127.所述从第一预设数据表中,获取与所述环境温度对应的基础延迟时间之后,还包括:

128.在所述上一个驾驶循环的标签的取值为第一数值,所述第一发动机水温大于所述第一预设水温阈值,所述第二发动机水温大于所述第二预设水温阈值的情况下,基于所述第一发动机水温、所述第二发动机水温,对所述基础延迟时间进行修正,得到所述目标时间。

129.具体的,在上述实施例的基础上,所述基于所述第一发动机水温、所述第二发动机水温,对所述基础延迟时间进行修正,得到所述目标时间,包括:

130.计算所述第二发动机水温与所述第一发动机水温的差值,得到水温差;

131.从第二预设数据表中,获取与所述水温差对应的修正系数;

132.计算所述基础延迟时间与所述修正系数的乘积,得到所述目标时间。

133.具体的,在上述实施例的基础上,所述监测数据还包括上一个驾驶循环的标签;

134.所述从第一预设数据表中,获取与所述环境温度对应的基础延迟时间之后,还包括:

135.在所述上一个驾驶循环的标签的取值为第二数值的情况下,将所述基础延迟时间,标识为所述目标时间。

136.具体的,在上述实施例的基础上,所述以所述基准时间点为起始,延长所述目标时间,得到目标时间点之后,还包括:

137.在确定所述当前驾驶循环发动机停止的时间点,晚于所述目标时间点的情况下,为所述当前驾驶循环设置标签,并将所述标签的取值设为第一数值;所述标签用于指示当所述发动机停机时,所述压差传感器外表的冷凝水的残留情况;若所述标签的取值为第一数值,则代表当所述发动机停机时,所述压差传感器外表未残留冷凝水。

138.具体的,在上述实施例的基础上,所述以所述基准时间点为起始,延长所述目标时间,得到目标时间点之后,还包括:

139.在确定所述当前驾驶循环发动机停止的时间点,早于所述目标时间点的情况下,

为所述当前驾驶循环设置标签,并将所述标签的取值设为第二数值;所述标签用于指示当所述发动机停机时,所述压差传感器外表的冷凝水的残留情况;若所述标签的取值为第二数值,则代表当所述发动机停机时,所述压差传感器外表还残留冷凝水。

140.具体的,在上述实施例的基础上,所述根据所述柴油颗粒捕捉器的废气出口位置在所述当前驾驶循环任意时间点的温度,确定基准时间点,包括:

141.根据所述柴油颗粒捕捉器的废气出口位置在所述当前驾驶循环任意时间点的温度,获得所述任意时间点下压差传感器外表的热量;

142.将时间点序列中序位为首位的时间点,标识为基准时间点;所述时间点序列为按照时间由早到晚的顺序,对满足预设条件的各个时间点进行排序得到;所述预设条件为:所述时间点下压差传感器外表的热量大于预设阈值。

143.本技术实施例方法所述的功能如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算设备可读取存储介质中。基于这样的理解,本技术实施例对现有技术做出贡献的部分或者该技术方案的部分可以以软件产品的形式体现出来,该软件产品存储在一个存储介质中,包括若干指令用以使得一台计算设备(可以是个人计算机,服务器,移动计算设备或者网络设备等)执行本技术各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、磁碟或者光盘等各种可以存储程序代码的介质。

144.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。

145.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。