1.本实用新型属于轮毂轴承检测技术领域,具体涉及一种用于校验轮毂轴承摩擦力矩测量设备精确性的校验装置。

背景技术:

2.轮毂轴承是汽车的重要零部件,轮毂轴承摩擦力矩是影响轴承寿命、噪声、振动以及温升的重要因素,是衡量轴承动态性能的重要指标。随着汽车行业的飞速发展,对汽车轮毂轴承单元的摩擦力矩要求越来越高,因此对轮毂轴承摩擦力矩的测量就提出了更高的准确性要求。目前对轮毂轴承摩擦力矩的测量技术中,其测量设备本身在不同载荷、不同转速下的精确性确认是目前测量设备中不具备的,亟需一种对轮毂轴承摩擦力矩测量设备精确性确认的校验装置。

技术实现要素:

3.本实用新型的目的是提供一种轮毂轴承摩擦力矩测量设备校验装置,该装置利用已知摩檫力矩的标准轴承与测量设备的主轴连接,再对与标准轴承连接的加载装置进行径向加载,通过摩擦力矩测量设备读取不同转速、不同加载条件下的摩擦力矩值,并与标定的标准轴承摩擦力矩进行对比分析,确认摩擦力矩测量设备的测定精度。

4.本实用新型的目的可采用如下技术方案来实现:一种轮毂轴承摩擦力矩测量设备校验装置,包括检测设备连接套、连接螺母、轴承安装轴、轴承安装套、标准轴承、定位套、锁紧螺母、止动环、吊环螺钉、销轴、连接杆、固定销、载荷连接件、加载装置和力传感器;所述的检测设备连接套安装在测量设备主轴的一端,通过连接螺母与测量设备主轴固定连接在一起;所述的轴承安装轴一端与检测设备连接套连接,另一端安装轴承安装套和标准轴承;所述的轴承安装套套装在标准轴承的外圈上,通过止动环将标准轴承的外圈固定在轴承安装套内;所述的定位套设置在标准轴承的左端并套装在轴承安装轴的左端部,定位套通过锁紧螺母将标准轴承的内圈与轴承安装轴固定在一起;所述的吊环螺钉设置在轴承安装套的外径上,并与轴承安装套螺纹连接;所述的连接杆上部通过固定销与载荷连接件连接在一起;所述的加载装置设置在载荷连接件的顶部。

5.所述的检测设备连接套为阶梯型套筒,套筒与测量设备主轴连接的内径尺寸d1与测量设备主轴的轴径相匹配,检测设备连接套的外圆台阶端面上均布设置有与轴承安装轴连接的通孔。

6.所述的轴承安装轴为t形轴结构,t形轴的轴径尺寸d2与标准轴承内圈的内径尺寸相匹配,t形轴的大端面上均布设置有与检测设备连接套上的通孔匹配连接的螺纹孔,t形轴的轴径端部设置一段与锁紧螺母连接的螺纹。

7.所述的轴承安装套为圆柱形套筒结构,圆柱形套筒的内径尺寸d3与标准轴承外圈的外径尺寸相匹配,圆柱形套筒的内径上还设置有安装止动环的环形凹槽,圆柱形套筒的外径上设置有连接吊环螺钉的螺纹孔。

8.所述的吊环螺钉通过销轴与连接杆连接在一起。

9.所述的连接杆为双向双耳叉结构,上部的双耳叉中心设置有与载荷连接件连接的固定销孔,双耳叉间距l1与载荷连接件的厚度h相匹配,下部的双耳叉中心设置有与吊环螺钉连接的销轴孔,双耳叉间距l2大于吊环螺钉的吊环截面直径尺寸d。

10.所述的载荷连接件上设置有与连接杆相连的连接孔,载荷连接件与加载装置之间设置力传感器。

11.该实用新型使用时,首先选好已知摩擦力矩的标准轴承,并对标准轴承的摩擦力矩在不同转速条件下,加载不同的径向载荷进行标定,再将标准轴承安装到轴承安装轴上,其余部件按序安装到位。先启动摩擦力矩测量设备,测量设备主轴旋转带动检测设备连接套转动,轴承安装轴随着检测设备连接套一起旋转,此时对加载装置进行拉力加载,加载装置通过力传感器拉动载荷连接件、连接杆及轴承安装套,将拉力传递到标准轴承上,此时即可通过摩擦力矩测量设备读取不同转速、不同加载条件下的摩擦力矩值,将此摩檫力矩值和已标定的标准轴承的摩檫力矩数值进行比对,计算分析后可得到摩擦力矩测量设备的测定精度。

12.本实用新型的有益效果为:该装置结构设计合理,使用便捷,改变了原轮毂轴承单元的摩擦力矩测量设备在不同载荷、不同转速下无法精确校验的弊端,提高了轮毂轴承摩擦力矩测量设备的检测能力和精确性,为企业带来更高的经济效益。

附图说明

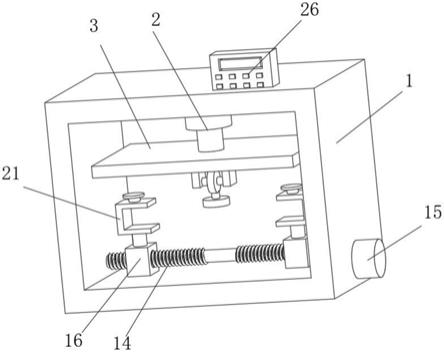

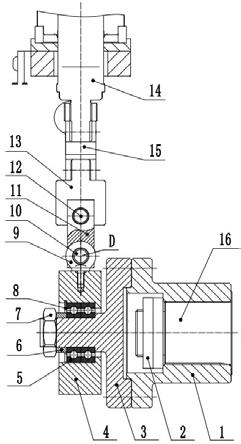

13.图1为本实用新型的连接结构剖视示意图;

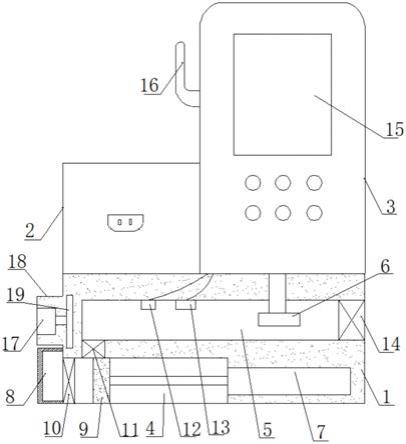

14.图2为本实用新型的检测设备连接套剖视示意图;

15.图3为本实用新型的轴承安装轴剖视示意图;

16.图4为本实用新型的轴承安装套剖视示意图;

17.图5为本实用新型的连接杆主视示意图;

18.图6为图5的左视图;

19.图7为本实用新型的载荷连接件主视示意图;

20.图8为图7的左视图;

21.图中标记:1、检测设备连接套,2、连接螺母,3、轴承安装轴,4、轴承安装套,5、标准轴承,6、定位套,7、锁紧螺母,8、止动环,9、吊环螺钉,10、销轴,11、连接杆,12、固定销,13、载荷连接件,14、加载装置,15、力传感器,16、测量设备主轴,17、固定销孔,18、销轴孔,19、连接孔。

具体实施方式

22.以下结合附图对本实用新型的具体实施方式做进一步的详细说明。

23.如图1、图2、图3、图4、图5、图6、图7、图8所示,一种轮毂轴承摩擦力矩测量设备校验装置,包括检测设备连接套1、连接螺母2、轴承安装轴3、轴承安装套4、标准轴承5、定位套6、锁紧螺母7、止动环8、吊环螺钉9、销轴10、连接杆11、固定销12、载荷连接件13、加载装置14和力传感器15;所述的检测设备连接套1安装在测量设备主轴16的一端,检测设备连接套1为阶梯型套筒,套筒与测量设备主轴16连接的内径尺寸d1与测量设备主轴16的轴径相匹

配,检测设备连接套1通过连接螺母2与测量设备主轴16连接在一起,检测设备连接套1的外圆台阶端面上均布设置有与轴承安装轴3连接的通孔;所述的轴承安装轴3为t形轴结构,t形轴的大端面上均布设置有与检测设备连接套1上的通孔匹配连接的螺纹孔,轴承安装轴3通过螺栓与检测设备连接套1固定连接,t形轴的轴径端部设置一段与锁紧螺母7连接的螺纹,t形轴的轴端依次安装标准轴承5、轴承安装套4,其轴径尺寸d2与标准轴承5内圈的内径尺寸相匹配;所述的轴承安装套4套装在标准轴承5的外圈上,轴承安装套4为圆柱形套筒结构,圆柱形套筒的内径尺寸d3与标准轴承5外圈的外径尺寸相匹配,圆柱形套筒的内径上还设置有安装止动环8的环形凹槽,通过止动环8将标准轴承5的外圈固定在轴承安装套4内,轴承安装套4的外径上设置有连接吊环螺钉9的螺纹孔,并将吊环螺钉9安装到位;所述的定位套6设置在标准轴承5的左端并套装在轴承安装轴3的左端部,定位套6通过锁紧螺母7将标准轴承5的内圈与轴承安装轴3固定在一起;所述的吊环螺钉9通过销轴10与连接杆11连接在一起;所述的连接杆11的上部设置有载荷连接件13,连接杆11为双向双耳叉结构,连接杆11上部的双耳叉中心设置有与载荷连接件13连接的固定销孔17,双耳叉间距l1与载荷连接件13的厚度h相匹配,保证载荷连接件13能安装到双耳叉之间,载荷连接件13上设置有与连接杆11相连的连接孔19,连接杆11通过固定销12与载荷连接件13连接在一起,连接杆11下部的双耳叉中心设置有与吊环螺钉9连接的销轴孔18,双耳叉间距l2大于吊环螺钉9的吊环截面直径尺寸d,满足吊环螺钉9进入双耳叉之间;所述的加载装置14设置在载荷连接件13的顶部,加载装置14与载荷连接件13之间设置力传感器15,力传感器15通过数据采集模块与外部计算机连接。

24.该实用新型的具体校验过程为:首先选好一对已知摩擦力矩的标准轴承5,并对标准轴承5的摩擦力矩在不同转速条件下,加载不同的径向载荷进行标定,再将标准轴承5安装到轴承安装轴3上,其余部件按序安装到位,并进行固定。先启动摩擦力矩测量设备,测量设备主轴16旋转带动检测设备连接套1转动,轴承安装轴3随着检测设备连接套1一起转动,此时对加载装置14进行拉力加载,加载装置14通过力传感器15拉动载荷连接件13、连接杆11及轴承安装套4,将拉力传递到标准轴承5上,此时即可通过摩擦力矩测量设备读取摩檫力矩值,此时调整加载装置的拉力,并对摩擦力矩测量设备的转速也进行调整,可得到摩擦力矩测量设备在不同转速、不同加载条件下的摩擦力矩值,将此摩檫力矩值和已标定的标准轴承5的摩檫力矩数值进行比对,计算分析后得到摩擦力矩测量设备的测定精度。

25.本实用新型未详述部分为现有技术,实施方案中公知的具体结构及特性等常识未作过多描述 ,相同相似部分可互相参见。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。