1.本发明涉及复合片技术领域,尤其涉及一种含有固体负氢离子的复合片及其制作方法。

背景技术:

2.固体负氢离子是一种离子,通过纳米技术、信息能量技术与物化技术相结合的独特工艺路线,将负氢离子束缚在二氧化硅胶体的空间结构之中,经有机质隔离囊覆,形成具有薄壳囊膜的纳米颗粒,最终凝聚成白色微粉,遇水缓慢溶解。“固体负氢离子

”ꢀ

微粉释放的负氢离子单体穿透力强,无嗅无毒,无残留物。负氢离子是氢原子得到一个电子后形成的粒子,是迄今为止各种生命形式中最小、最轻、最优越的抗氧化剂。在人体内,负氢离子广泛存在于各种生化反应中,尤其是在与机体能量代谢密切相关的三羧酸循环(也称作柠檬酸循环)(三羧酸循环是葡萄糖转化为atp的主要环节,葡萄糖转化为丙酮酸通过乙酰coa进行三羧酸循环产生atp)中充当重要角色。

3.负氢离子广泛存在于各种生物的生化反应中,而且在与机体能量代谢密切相关的三羧酸循环(也称作柠檬酸循环)充当重要角色。90年代末,人们更加明确,在很多常见的抗氧化物质(包括维生素e在内)的抗氧化机制中,这些抗氧化物质是作为负氢离子的运输载体来发挥作用的,它们能在恰当的时机把负氢离子运输到各种组织、包围细胞的体液等生物系统中,使其发挥自由基(ros)清除作用。另外,还有一点被普遍认识到:与光合作用产生能量的过程相似,机体生成的能量运输分子经“燃烧”后就被激活(如nad 转变为nadh),其关键机制可能就在于载体分子对负氢离子的传递作用。

4.现有的复合片在使用时,一般都是在复合片的外部喷涂负氢离子涂层,然而设置是复合片表面的负氢离子在空气中与水分接触不仅容易快速挥发,导致使用效果不够长久,而且容易受到外界环境的干扰,使用寿命长短不一,而且不方便重复使用。

技术实现要素:

5.本发明的目的在于提供一种含有固体负氢离子的复合片及其制作方法。

6.为了实现上述目的,本发明采用了如下技术方案:一种含有固体负氢离子的复合片,包括夹层板、夹持板及固体负氢离子薄片;所述夹持板设有用于对所述夹层板进行夹持的两个,每个所述夹持板包括夹持板体、分布于所述夹持板体表面上的多个凸台、及分布于每个夹持板体角端上的一对限位块;所述夹层板的两个板面上设有分别与两个所述夹持板上设置的凸台相对应的卡接孔,且所述夹层板的四角端上均设置有与所述夹持板四角端设置的限位块相对应的限位槽;所述固体负氢离子薄片置于所述卡接孔内,所述凸台嵌接在所述卡接孔内且所述凸台的长度小于所述卡接孔的深度,两个所述夹持板上的对应设置限位块嵌接于所述夹层板上相对应的一个限位槽上。

7.进一步地,两个所述夹持板的侧面设有关联组件,所述关联组件包括滑动连接在每个夹持板侧面的滑块和设置于两个所述夹持板的侧面且用于连接两个所述夹持板侧面上的滑块的吸水板。

8.进一步地,所述夹持板的侧面上设有与所述滑块相对应的滑槽。

9.进一步地,所述限位块和所述限位槽均为半圆形。

10.进一步地,采用压铸组件、隔板和成型块对复合片进行制作,所述压铸组件包括压铸槽、凸台槽及固定槽,所述隔板上设有卡接块和嵌位槽,所述制作方法包括以下步骤:制作夹持板:将纤维料置于压铸槽内形成夹持板体,通过凸台槽夹持板体上形成形成凸台、并通过固定槽在夹持板体上形成限位块,制成夹持板;制作夹层板:将隔板放入压铸组件内、且隔板与压铸组件配合形成夹层板压铸槽,将成型块穿过隔板上的嵌位槽并插入固定槽上、且成型块的顶部高于夹层板压铸槽的槽底面,将纤维料置于夹层板压铸槽内形成夹层板,且分别通过卡接块形成卡接孔和通过成型块形成限位槽;组装复合片:将一个夹持板平放、且将夹层板放置在夹持板上,使凸台对卡接孔的一端进行封堵,将固体负氢离子薄片置于卡接孔内,再将另一个夹持板放在夹层板上,使凸台对卡接孔的另一端进行封堵,完成复合片组装。

11.进一步地,所述制作夹持板还包括以下步骤:在夹持板的四边开设滑槽;所述组装复合片还包括以下步骤:将滑座插入滑槽内、且通过吸水板将两个夹持板上连接的滑座连接。

12.进一步地,所述压铸组件包括:成型座,所述成型座的顶部开设所述压铸槽,所述压铸槽的底部内壁阵列开设有多个所述凸台槽,所述固定槽开设在所述压铸槽的四角,所述成型块活动套设在所述固定槽内部;压板和液压杆,所述液压杆固定连接在压板的顶部。

13.进一步地,所述成型座的深度为4-5mm,所述压铸槽的深度为2-3mm,所述隔板的厚度为1-2mm。

14.进一步地,所述成型座和所述压板的内部均设有用于加热的电热丝。

15.进一步地,所述隔板上阵列设有多个所述卡接块,且卡接块在夹层板压铸槽中朝上设置,所述隔板的每个角端均设有两个所述嵌位槽,且嵌位槽与成型块相配合。

16.有益效果:本发明通过采用压铸组件、隔板和成型块来成型生产夹持板和夹层板,利用两个夹持板对夹层板进行夹持,而且夹层板的内部镶嵌固体负氢离子薄片,避免固体负氢离子与外界环境直接接触,可使固体负氢离子进行缓慢释放,有效提高固体负氢离子的使用寿命,而且在使用后还可以进行更换,提高整个复合片的使用寿命。

附图说明

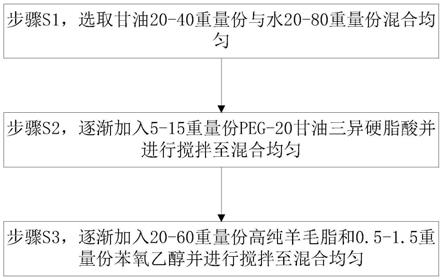

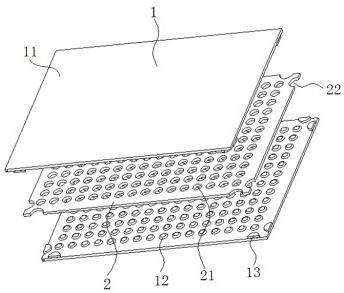

17.图1为本发明中夹层板和夹持板的爆炸结构示意图;图2为本发明中夹层板的结构示意图;图3为本发明组装后的侧面剖视图;图4为图3中a处的放大图;

图5为本发明中压铸组件的结构示意图;图6为本发明中隔板的结构示意图;图中:1、夹持板;11、夹持板体;12、凸台;13、限位块;14、滑槽;2、夹层板;21、卡接孔;22、限位槽;3、关联组件;31、滑块;32、吸水板;4、压铸组件;41、成型座;42、压铸槽;43、凸台槽;44、压板;45、液压杆;5、隔板;51、卡接块;52、嵌位槽;6、成型块。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

19.如图1-图4所示,本发明所述的一种含有固体负氢离子的复合片,包括夹层板2、夹持板1及固体负氢离子薄片。

20.如图1所示,所述夹持板设有用于对所述夹层板进行夹持的两个,每个所述夹持板均包括一夹持板体11、均匀分布于所述夹持板体表面上的多个凸台12、以及分布于每个夹持板体角端上的一对限位块13,两个所述限位块分别形成于每个夹持板体相邻的边角上。

21.如图2所示,在所述夹层板的两个板面上设有分别与两个所述夹持板上设置的凸台相对应的卡接孔21,且所述夹层板的四角端上均设置有与所述夹持板四角端设置的限位块相对应的限位槽22,所述限位块和所述限位槽均为半圆形;其中,所述固体负氢离子薄片置于所述卡接孔内,所述凸台嵌接在所述卡接孔内且所述凸台的长度小于所述卡接孔的深度,两个所述夹持板上的对应设置限位块嵌接于所述夹层板上相对应的一个限位槽上。

22.如此,将固体负氢离子薄片置于所述卡接孔内,通过两个夹持板上彼此对应的凸台将固体负氢离子薄片封闭在卡接孔内,如此即可避免固体负氢离子与外界环境直接接触。

23.更进一步地,如图3-图4所示,为实现两个夹持板与夹层板的对接,所述两个夹持板的侧面设有关联组件3,首先在所述夹持板的侧边上加工滑槽,所述滑槽采用内宽外窄的t形槽,如此所述关联组件包括滑动连接在每个夹持板侧面的滑槽上的滑块31和设置于两个所述夹持板的侧面且用于连接两个所述夹持板侧面上的滑块的吸水板32,所述滑块为t形状,将滑块插入滑槽内,通过两个吸水板将两个夹持板上连接的滑块进行连接在一起。

24.本发明中,如图5和图6所示,通过采用压铸组件4、隔板5和成型块6对复合片进行制作,所述压铸组件所述压铸组件包括成型座41、压板43和液压杆44,所述液压杆固定连接在压板的顶部,在所述成型座和所述压板的内部均设有用于加热的电热丝。

25.如图 5所示,在所述成型座的顶部上开设有所述压铸槽42,在所述压铸槽的底部内壁阵列开设有多个所述凸台槽43,所述固定槽开设在所述压铸槽的四角,所述成型块6活动套设在所述固定槽内部;如图6所示,在所述隔板上阵列设有所述多个卡接块,且卡接块在夹层板压铸槽中朝上设置,在所述隔板的每个角端均设有两个所述嵌位槽,且嵌位槽与成型块相配合。

26.如此,通过压铸组件中的压铸槽、凸台槽及固定槽形成夹持板;将成型块置于固定槽内,再将隔板置于压铸槽内形成新的夹层板压铸槽,如此通过夹层板压铸槽、隔板上的卡接孔以及成型块形成夹层板。

27.在上述中,所述成型座的深度为4-5mm,所述压铸槽的深度为2-3mm,所述隔板的厚度为1-2mm,当成型块置于固定槽时,所述成型块的顶部与所述成型座的顶端面处于同一水平面。

28.其具体的制作方法包括以下步骤:制作夹持板:将纤维料置于压铸槽内形成夹持板体,通过凸台槽夹持板体上形成形成凸台、并通过固定槽在夹持板体上形成限位块,制成夹持板,在所形成夹持板的四边开设滑槽;制作夹层板:将隔板放入压铸组件内、且隔板与压铸组件配合形成夹层板压铸槽,将成型块穿过隔板上的嵌位槽并插入固定槽上、且成型块的顶部高于夹层板压铸槽的槽底面,将纤维料置于夹层板压铸槽内形成夹层板,且分别通过卡接块形成卡接孔和通过成型块形成限位槽;组装复合片:将一个夹持板平放、且将夹层板放置在夹持板上,使凸台对卡接孔的一端进行封堵,将固体负氢离子薄片置于卡接孔内,再将另一个夹持板放在夹层板上,使凸台对卡接孔的另一端进行封堵,最后将滑座插入滑槽内、且通过吸水板将两个夹持板上连接的滑座连接,如此即可完成复合片组装。

29.工作原理:在夹持板1的制备时,先将压铸槽42内的成型块6拔出,再将处理过的纤维料倒入压铸槽内摊平,液压杆45带动压板44下移,压板44将纤维料挤压成型,而固定槽用于成型限位块13,压铸槽用于成型夹持板,凸台槽43用于成型凸台12,完成挤压成型后,此时成型座41内部的电热丝通电加热,对夹持板进行干燥,从而完成夹持板的成型,将成型的夹持板取出,在夹持板的四周加工滑槽14;在对夹层板2进行成型时,先将隔板5放入成型座41上的压铸槽内,其中隔板上的卡接块51朝上,再在固定槽内插入成型块6,此时将处理过的纤维料倒入新形成的夹层板压铸槽内的隔板上摊平,液压杆带动压板下移,压板会将纤维料挤压成型,隔板上的卡接块用于成型夹层板上的卡接孔21,嵌位槽52与成型块相配合,成型块用于成型夹层板上的限位槽22,最后成型座内部的电热丝通电加热,对夹层板进行干燥,从而完成夹层板的成型;将加工好的夹层板水平放置,凸台朝上,将夹层板放置在夹持板上,其中凸台插入夹层板上的卡接孔底部,将固体负氢离子放入卡接孔内,再在夹层板的顶部水平放置一个夹持板,该夹持板上的凸台插入卡接孔的顶部,从而对固体负氢离子进行封堵,最后,在夹持板上的滑槽内插入滑块,滑块31的一侧与吸水板32固定连接,最终完成复合片的组装生产。

30.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。