1.本发明涉及包装技术领域,特别涉及一种覆膜装置及覆膜方法。

背景技术:

2.在纸张或纸板上覆合薄膜,通过薄膜与相应的纸张或纸板围设而成的空间来包装产品(如图1-图3所示)是一种应用较为广泛的产品包装方式。

3.膜纸覆合过程中,一种方式中,通过特定造型的辊筒组件实现薄膜预处理,具体地,具有凸起部的辊筒与具有凹陷部的辊筒啮合传动,薄膜从该两个辊筒之间经过,从而在薄膜上加工出弯折;另一种方式中,为了提高生产效率,薄膜没有预先切断,而是连续传送,通过速度差形成薄膜堆积,薄膜与相应的纸张或纸板复合后再进行整体裁切。前一种方式中,为了使两个辊筒能够进行啮合传动,相应辊筒上的凸起部和凹陷部的尺寸有限,因而,薄膜加长长度受限较大,通常纸张或纸板的长度与薄膜展开后的长度的比值在1:1.375以内。后一种方式中,薄膜堆积不能超过覆合后薄膜长度的一半(即纸张或纸板的长度与薄膜展开后的长度的比值在1:1.5以内),否则堆积的薄膜会超出纸板缘边,最后裁切时会切到薄膜。

4.鉴于此,非常有必要设计一种新的覆膜装置以改善上述问题。

技术实现要素:

5.本发明提供了一种覆膜装置及覆膜方法,能够改善薄膜加长长度受限较大的问题。

6.为达到上述目的,本发明提供以下技术方案:一种覆膜装置,用于在承载体的表面覆膜,该覆膜装置包括:机架;转动设置于所述机架上的薄膜吸附辊,所述薄膜吸附辊用于吸附裁切好的薄膜;至少部分位于所述薄膜吸附辊下方的承载体输送单元;缓停组件;当所述薄膜吸附辊处于第一状态时,所述裁切好的薄膜的前端位于所述薄膜吸附辊的底部;当所述薄膜吸附辊处于第二状态时,所述裁切好的薄膜的后端位于所述薄膜吸附辊的底部;当承载体位于第一工位时,所述承载体的前端与所述薄膜吸附辊的底部相对;当所述承载体位于第二工位时,所述承载体的后端与所述薄膜吸附辊的底部相对;所述薄膜吸附辊输送裁切好的薄膜的过程中,包括远离所述承载体输送单元的状态;当所述薄膜吸附辊转动至所述第一状态,且所述承载体位于第一工位时,所述薄膜吸附辊能够向靠近所述承载体输送单元的方向移动,以使所述裁切好的薄膜的前端与所述承载体的前端粘接;当所述薄膜吸附辊转动至所述第二状态,且所述承载体位于第二工位时,所述薄膜吸附辊能够向靠近所述承载体输送单元的方向移动,以使所述裁切好的薄膜的后端与所述承载体的后端粘接;所述缓停组件能够在所述裁切好的薄膜的前端与所述承载体的

前端粘接之后,且所述裁切好的薄膜的后端与所述承载体的后端粘接之前,降低所述承载体的移动速度或使所述承载体暂停移动。

7.使用本发明提供的覆膜装置进行纸膜覆合时,当薄膜吸附辊转动至第一状态,且承载体位于第一工位时,薄膜吸附辊能够向靠近承载体输送单元的方向移动,以使裁切好的薄膜的前端与承载体的前端粘接;当薄膜吸附辊转动至第二状态,且承载体位于第二工位时,薄膜吸附辊能够向靠近承载体输送单元的方向移动,以使裁切好的薄膜的后端与承载体的后端粘接;且缓停组件能够在裁切好的薄膜的前端与承载体的前端粘接之后,且裁切好的薄膜的后端与承载体的后端粘接之前,降低承载体的移动速度或使承载体暂停移动,从而实现裁切好的薄膜的堆积,薄膜的加长长度既无需受限于凹陷尺寸,也可以超过覆合后薄膜长度的一半,薄膜的长度受限更少,承载体的长度与薄膜展开后的长度的比值能够达到1:1.5以上(当然,也能在1:1.5以内)。

8.可选地,覆膜装置包括设置于所述机架上的第一驱动组件,所述第一驱动组件与所述薄膜吸附辊连接,用于带动所述薄膜吸附辊在所述薄膜吸附辊指向所述承载体输送单元的方向上往复移动。

9.可选地,所述承载体输送单元包括带传动组件和用于驱动所述带传动组件的第二驱动组件。

10.可选地,覆膜装置包括所述缓停组件,所述止停组件用于使所述承载体停止移动,以使所述承载体等待所述裁切好的薄膜的后端,使所述承载体的后端能够与所述裁切好的薄膜的后端相对。

11.可选地,所述止停组件包括可升降地设置于所述机架上的挡板,所述挡板处于升起状态时,能够阻挡所述承载体;所述挡板处于收回状态时,所述承载体能够在所述承载体输送单元的带动下继续移动。

12.本发明还提供一种覆膜方法,包括:使薄膜吸附辊转动至第一状态,以使裁切好的薄膜的前端位于所述薄膜吸附辊的底部;并使承载体输送单元动作,以将承载体输送至第一工位;使所述薄膜吸附辊向靠近所述承载体输送单元的方向移动,以使所述裁切好的薄膜的前端与所述承载体的前端粘接;使所述薄膜吸附辊复位;使所述薄膜吸附辊转动至第二状态,以使所述裁切好的薄膜的后端位于所述薄膜吸附辊的底部;并使所述承载体输送单元动作,以将所述承载体输送至第二工位;使所述薄膜吸附辊向靠近所述承载体输送单元的方向移动,以使所述裁切好的薄膜的后端与所述承载体的后端粘接;其中,缓停组件能够在所述裁切好的薄膜的前端与所述承载体的前端粘接之后,且所述裁切好的薄膜的后端与所述承载体的后端粘接之前,降低所述承载体的移动速度或使所述承载体暂停移动。

13.使用本发明提供的覆膜装置进行纸膜覆合时,当薄膜吸附辊转动至第一状态,且承载体位于第一工位时,使薄膜吸附辊向靠近承载体输送单元的方向移动,以使裁切好的薄膜的前端与承载体的前端粘接;随后使薄膜吸附辊复位;当薄膜吸附辊转动至第二状态,且承载体位于第二工位时,使薄膜吸附辊能够向靠近承载体输送单元的方向移动,以使裁

切好的薄膜的后端与承载体的后端粘接;且缓停组件能够在裁切好的薄膜的前端与承载体的前端粘接之后,且裁切好的薄膜的后端与承载体的后端粘接之前,降低承载体的移动速度或使承载体暂停移动,从而实现裁切好的薄膜的堆积,薄膜的加长长度既无需受限于凹陷尺寸,也可以超过覆合后薄膜长度的一半,薄膜的长度受限更少,承载体的长度与薄膜展开后的长度的比值能够达到1:1.5以上(当然,也能在1:1.5以内)。

14.此外,本发明中裁切好的薄膜与承载体通过辊筒压力得到充分结合,能够降低因为薄膜复合不到位产生的异常率;而且,本发明中裁切好的薄膜与承载体之间通过薄膜吸附辊挤压覆合,薄膜、承载体、粘性层三者接触充分,结合力更强,能够大大减少粘结剂中的空气,减少未粘贴牢固等异常。

15.可选地,通过第一驱动组件实现所述使所述薄膜吸附辊向靠近所述承载体输送单元的方向移动以及所述使所述薄膜吸附辊复位。

16.可选地,所述承载体输送单元包括带传动组件和用于驱动所述带传动组件的第二驱动组件。

17.可选地,所述缓停组件包括止停组件;在所述使所述承载体输送单元动作,以将所述承载体输送至所述第二工位之后,所述使所述薄膜吸附辊向靠近所述承载体输送单元的方向移动,以使所述裁切好的薄膜的后端与所述承载体的后端粘接之前,包括:通过止停组件使所述承载体停止移动,以使所述承载体等待所述裁切好的薄膜的后端,使所述承载体的后端能够与所述裁切好的薄膜的后端相对。

18.可选地,所述使所述薄膜吸附辊转动至第一状态,以使裁切好的薄膜的前端位于所述薄膜吸附辊的底部;并使所述承载体输送单元动作,以将所述承载体输送至所述第一工位之前,包括:通过裁切刀组件对薄膜吸附辊上输送到位的薄膜进行裁切,以得到所述裁切好的薄膜;其中,所述覆膜方法还包括:通过控制所述裁切刀组件中裁切刀的下落时间,控制所述裁切好的薄膜的长度;或者,通过控制所述薄膜吸附辊的转速控制所述裁切好的薄膜的长度。

附图说明

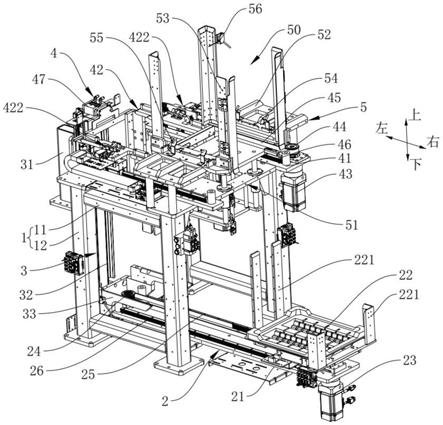

19.图1-图3为通过覆合有薄膜的承载体包装产品时的包装步骤示意图;图4为本发明实施例提供的一种覆膜装置的结构示意图;图5为图4所示的覆膜装置省略部分结构后的示意图;图6为图4所示的覆膜装置另一角度的结构示意图;图7为承载体被止停组件阻挡后薄膜在承载体上堆叠的示意图;图8为本发明实施例提供的一种覆膜方法的步骤示意图;图9为薄膜处理过程示意图。

20.图标:1-机架;2-薄膜吸附辊;3-承载体输送单元;4-第一驱动组件;41-第一齿轮齿条组件;42-第一电机;5-止停组件;51-挡板;52-第三齿轮齿条组件;53-第三电机;6-裁切刀;100-承载体;200-产品;300-裁切好的薄膜。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.在纸张或纸板上覆合薄膜,通过薄膜与相应的纸张或纸板围设而成的空间来包装产品200时,薄膜的长度(即薄膜在图1中在第二方向上的尺寸)越大,能够适配的产品200的高度(即第一方向上的尺寸)也越高。

23.显然,在图1中的第二方向上,薄膜平铺开以后的长度大于相应的纸张或纸板的长度。

24.如图4所示,本实施例提供的一种覆膜装置用于在承载体100的表面覆膜,该覆膜装置包括:机架1;转动设置于机架1上的薄膜吸附辊2,薄膜吸附辊2用于吸附裁切好的薄膜300;至少部分位于薄膜吸附辊2下方的承载体输送单元3;缓停组件;当薄膜吸附辊2处于第一状态时,裁切好的薄膜300的前端位于薄膜吸附辊2的底部;当薄膜吸附辊2处于第二状态时,裁切好的薄膜300的后端位于薄膜吸附辊2的底部;当承载体100位于第一工位时,承载体100的前端与薄膜吸附辊2的底部相对;当承载体100位于第二工位时,承载体100的后端与薄膜吸附辊2的底部相对;薄膜吸附辊2输送裁切好的薄膜300的过程中,包括远离承载体输送单元3的状态;当薄膜吸附辊2转动至第一状态,且承载体100位于第一工位时,薄膜吸附辊2能够向靠近承载体输送单元3的方向移动,以使裁切好的薄膜300的前端与承载体100的前端粘接;当薄膜吸附辊2转动至第二状态,且承载体100位于第二工位时,薄膜吸附辊2能够向靠近承载体输送单元3的方向移动,以使裁切好的薄膜300的后端与承载体100的后端粘接;缓停组件能够在裁切好的薄膜300的前端与承载体100的前端粘接之后,且裁切好的薄膜300的后端与承载体100的后端粘接之前,降低承载体100的移动速度或使承载体100暂停移动。

25.使用本实施例提供的覆膜装置进行纸膜覆合时,当薄膜吸附辊2转动至第一状态,且承载体100位于第一工位时,薄膜吸附辊2能够向靠近承载体输送单元3的方向移动,以使裁切好的薄膜的前端与承载体100的前端粘接;当薄膜吸附辊2转动至第二状态,且承载体100位于第二工位时,薄膜吸附辊2能够向靠近承载体输送单元3的方向移动,以使裁切好的薄膜的后端与承载体100的后端粘接;且缓停组件能够在裁切好的薄膜300的前端与承载体100的前端粘接之后,且裁切好的薄膜300的后端与承载体100的后端粘接之前,降低承载体100的移动速度或使承载体100暂停移动,从而实现裁切好的薄膜300的堆积,薄膜的加长长度既无需受限于凹陷尺寸,也可以超过覆合后薄膜长度的一半,薄膜的长度受限更少,承载体的长度与薄膜展开后的长度的比值能够达到1:1.5以上(当然,也能在1:1.5以内)。

26.需要说明的是,裁切好的薄膜的前端是指薄膜吸附辊2转动过程中,裁切好的薄膜先到达薄膜吸附辊2底部的一端,裁切好的薄膜的后端则是指薄膜吸附辊2转动过程中,裁

切好的薄膜后到达薄膜吸附辊2底部的一端。承载体100的前端是指承载体100随承载体输送单元3先到达薄膜吸附辊2底部的一端,承载体100的后端则是指承载体100随承载体输送单元3后到达薄膜吸附辊2底部的一端。

27.示例性地,薄膜吸附辊2可以是顺时针方向转动的。

28.一种可选的实现方式中,覆膜装置包括设置于机架1上的第一驱动组件4,第一驱动组件4与薄膜吸附辊2连接,用于带动薄膜吸附辊2在薄膜吸附辊2指向承载体输送单元3的方向上往复移动。

29.具体设置上述第一驱动组件4时,如图5所示,第一驱动组件4可以包括第一电机42和第一齿轮齿条组件41,第一电机42设置于机架1上,并与第一齿轮齿条组件41配合,以带动薄膜吸附辊2在薄膜吸附辊2指向承载体输送单元3的方向上往复移动。

30.进一步地,第一驱动组件4还可以包括与第一电机42电连接的时间控制器。

31.以一个第一电机42和与其配合的第一齿轮齿条组件41为一个第一子驱动单元,一种可选的实现方式中,第一驱动组件4可以包括两个上述第一子驱动单元,两个第一子驱动单元中,一个与薄膜吸附辊2的一端连接,另一个与薄膜吸附辊2的另一端连接,以使薄膜吸附辊2在薄膜吸附辊2指向承载体输送单元3的方向上的移动更加平稳。

32.为了进一步简化本实施例提供的覆膜装置的结构,一种可选的实现方式中,承载体输送单元3包括带传动组件和用于驱动带传动组件的第二驱动组件。

33.具体设置上述带传动组件时,一种可选的实现方式中,带传动组件水平设置,以降低设备组装难度,同时,保证对承载体100的可靠输送。

34.具体设置上述第二驱动组件时,一种可选的实现方式中,上述第二驱动组件可以包括第二电机。

35.现有技术中,覆膜长度受辊筒结构形态限制,改变覆膜长度时,需要替换不同凹槽深度的辊筒,成本极高并且工艺复杂。同时,现在技术中,辊筒之间也存在硬接触风险,辊筒使用寿命较低。

36.一种可选的实现方式中,本实施例提供了一种对薄膜长度几乎没有限制、且能够精准控制薄膜加长到任意需求长度的覆膜装置。具体地,如图6所示,缓停组件包括止停组件5,止停组件5用于使承载体100停止移动,以使承载体100等待裁切好的薄膜的后端,使承载体100的后端能够与裁切好的薄膜的后端相对。

37.承载体100用于朝向薄膜的一面上,承载体100的两端涂覆有粘性层,裁切好的薄膜的前端随薄膜吸附辊2转动至薄膜吸附辊2的底部时(即薄膜吸附辊2转动至第一状态时),在承载体输送单元3的带动下承载体100的前端也移动至薄膜吸附辊2的底部(即承载体100位于第一工位时),此时,使薄膜吸附辊2向靠近承载体输送单元3的方向移动,使裁切好的薄膜的前端与承载体100的前端粘接;随后使薄膜吸附辊2复位。

38.承载体100在承载体输送单元3的带动下继续向前移动,直至移动至预设的止停位置,止停组件5使承载体100停止移动,而薄膜吸附辊2始终在转动,薄膜吸附辊2上裁切好的薄膜会在自身重力的作用下,继续落到承载体100上,在承载体100上堆叠(如图7所示)。当裁切好的薄膜的后端随薄膜吸附辊2转动至薄膜吸附辊2的底部时(即薄膜吸附辊2转动至第二状态时),止停组件5不再阻挡承载体100,载承载体输送单元3的带动下承载体100的后端也移动至薄膜吸附辊2的底部(即承载体100位于第二工位),使薄膜吸附辊2向靠近承载

体输送单元3的方向移动,使裁切好的薄膜的后端与承载体100的后端粘接,即实现了承载体100的覆膜。

39.通过本实施例提供的覆膜装置实现承载体100的覆膜时,裁切好的薄膜的前端与承载体100的前端粘接后,承载体100在承载体输送单元3的带动下移动至预设的止停位置时,会在止停组件5的作用下停止移动,以使承载体100等待裁切好的薄膜的后端,实现裁切好的薄膜在承载体上的堆叠,同时,使承载体100的后端能够与裁切好的薄膜的后端相对,即,通过在薄膜吸附辊2指向承载体输送单元3的方向上位置可调的薄膜吸附辊2与承载体输送单元3等的配合,并在裁切好的薄膜的后端没有达到薄膜吸附辊2底部时,使承载体100停止移动,即能够实现裁切好的各种长度的薄膜在承载体100上的粘接,使得本实施例提供的覆膜装置能够用于多种长度的薄膜在承载体100上的粘接,覆膜装置的通用性更强。

40.在其他实现方式中,缓停组件也可以降低承载体100的移动速度,以使承载体等待裁切好的薄膜的后端,实现裁切好的薄膜在承载体上的堆叠。

41.请继续参照图6,具体设置上述止停组件5时,一种可选的实现方式中,止停组件5包括可升降地设置于机架1上的挡板51,挡板51处于升起状态时,能够阻挡承载体100;挡板51处于收回状态时,承载体100能够在承载体输送单元3的带动下继续移动。

42.挡板51限制承载体移动的同时,还能够起到整理承载体、为承载体定位的作用,使得薄膜两端均能够粘贴整齐。通过控制挡板51对承载体的阻隔时间,使得薄膜后端与承载体后端能够在同一时间处于薄膜吸附辊2的底部。

43.一种可选的实现方式中,止停组件5包括第三电机53和第三齿轮齿条组件52,第三电机53设置于机架1上,并与第三齿轮齿条组件52配合,以带动挡板51升降。

44.进一步地,止停组件5还可以包括与第三电机53电连接的时间控制器。

45.以一个第三电机53和与其配合的第三齿轮齿条组件52为一个第二子驱动单元,一种可选的实现方式中,止停组件5可以包括两个上述第二子驱动单元,以带传动组件中传动带宽度方向为第三方向,挡板51在第一方向上的一端为第一端,挡板51在第一方向上的另一端为第二端,两个第二子驱动单元中,一个与挡板51的第一端连接,另一个与挡板51的第二端连接,以使挡板51的升降能够更加平稳。

46.本实施例中提到的承载体可以为纸张或纸板。

47.如图8所示,本实施例提供的一种覆膜方法包括:步骤s1、使薄膜吸附辊2转动至第一状态,以使裁切好的薄膜的前端位于薄膜吸附辊2的底部;并使承载体输送单元3动作,以将承载体100(前端和后端已设置粘性层,例如:胶水层)输送至第一工位;需要说明的是,在承载体100到达第一工位之前,承载体100的前端和后端均已设置粘性层(例如:胶水层)。

48.步骤s2、使薄膜吸附辊2向靠近承载体输送单元3的方向移动,以使裁切好的薄膜的前端与承载体100的前端粘接;具体地,使得裁切好的薄膜的前端与承载体前端的施胶处接触并施加压力,通过压力使薄膜、承载体、粘性层三部分充分结合(薄膜吸附辊2吸力较弱,仅能吸附薄膜,无法带起承载体)。

49.步骤s3、使薄膜吸附辊2复位;

步骤s4、使薄膜吸附辊2转动至第二状态,以使裁切好的薄膜的后端位于薄膜吸附辊2的底部;并使承载体输送单元3动作,以将承载体100输送至第二工位;步骤s5、使薄膜吸附辊2向靠近承载体输送单元3的方向移动,以使裁切好的薄膜的后端与承载体100的后端粘接。

50.具体地,使得裁切好的薄膜后端与承载体后端的施胶处接触,并施加压力,通过压力使薄膜、承载体、粘性层三部分充分结合(薄膜吸附辊2吸力较弱,仅能吸附薄膜,无法带起承载体);其中,缓停组件能够在裁切好的薄膜的前端与承载体的前端粘接之后,且裁切好的薄膜的后端与承载体的后端粘接之前,降低承载体的移动速度或使承载体暂停移动。

51.使用本实施例提供的覆膜方法进行纸膜覆合时,当薄膜吸附辊2转动至第一状态,且承载体100位于第一工位时,使薄膜吸附辊2向靠近承载体输送单元3的方向移动,以使裁切好的薄膜的前端与承载体100的前端粘接;随后使薄膜吸附辊2复位;当薄膜吸附辊2转动至第二状态,且承载体100位于第二工位时,使薄膜吸附辊2能够向靠近承载体输送单元3的方向移动,以使裁切好的薄膜的后端与承载体100的后端粘接;且缓停组件能够在裁切好的薄膜300的前端与承载体100的前端粘接之后,且裁切好的薄膜300的后端与承载体100的后端粘接之前,降低承载体100的移动速度或使承载体100暂停移动,从而实现裁切好的薄膜300的堆积,薄膜的加长长度既无需受限于凹陷尺寸,也可以超过覆合后薄膜长度的一半,薄膜的长度受限更少,承载体的长度与薄膜展开后的长度的比值能够达到1:1.5以上(当然,也能在1:1.5以内)。

52.此外,本实施例中裁切好的薄膜与承载体通过辊筒压力得到充分结合,能够降低因为薄膜复合不到位产生的异常率;而且,本实施例中裁切好的薄膜与承载体之间通过薄膜吸附辊2挤压覆合,薄膜、承载体、粘性层三者接触充分,结合力更强,能够大大减少粘结剂中的空气,减少未粘贴牢固等异常。

53.一种可选的实现方式中,步骤s5之后,薄膜吸附辊2复位、粘接后的薄膜与承载体通过传送带送至静置打包区域。

54.一种可选的实现方式中,通过第一驱动组件4实现使薄膜吸附辊2向靠近承载体输送单元3的方向移动以及使薄膜吸附辊2复位。

55.一种可选的实现方式中,承载体输送单元3包括带传动组件和用于驱动带传动组件的第二驱动组件。

56.一种可选的实现方式中,缓停组件包括止停组件;在步骤s4中的使承载体输送单元3动作,以将承载体100输送至第二工位之后,同时在步骤s5使薄膜吸附辊2向靠近承载体输送单元3的方向移动,以使裁切好的薄膜的后端与承载体100的后端粘接之前,包括:通过止停组件5使承载体100停止移动,以使承载体100等待裁切好的薄膜的后端,使承载体100的后端能够与裁切好的薄膜的后端相对。

57.一种可选的实现方式中,步骤s1(使薄膜吸附辊2转动至第一状态,以使裁切好的薄膜的前端位于薄膜吸附辊2的底部;并使承载体输送单元3动作,以将承载体100输送至第一工位)之前,包括:通过裁切刀组件对薄膜吸附辊2上输送到位的薄膜进行裁切,以得到裁切好的薄

膜;其中,覆膜方法还包括:通过控制裁切刀组件中裁切刀6的下落时间,控制裁切好的薄膜的长度;或者,通过控制薄膜吸附辊2的转速控制裁切好的薄膜的长度。

58.下面结合图9对薄膜的处理进行简要说明:通过裁切刀将大卷的薄膜分切成所需要的长度,具体地,可以通过控制裁切刀下落的时间来控制薄膜长度。

59.裁切刀可以位于薄膜吸附辊2的两点钟方向,薄膜吸附辊2可以使分切后的薄膜保持原始长度不会变形,同时也起到了拉扯薄膜卷筒的作用,不至于中断分切流程。

60.下面对薄膜的处理进行简要说明:步骤一、分切/模切:纸或纸板可以如同薄膜一样分切成矩形板片,也可以经过模切工艺模切成所需要的任何形状。

61.步骤二、涂胶:利用印刷的柔版转印原理,通过印版转印胶水到对应的纸或纸板上。只需把对应的纸或纸板需要涂胶的部分做成印刷的凸起部分,就可以实现胶水的部分涂布,进而实现薄膜与对应的纸或纸板的局部覆合。通过两个版辊的间距来调整胶水的使用量,对应的纸或纸板施胶后的情况可参照图1。

62.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。