1.本发明涉及用于测试多孔过滤介质的完整性的方法和用于完整性测试的组件。

背景技术:

2.通常,多孔过滤介质用于过滤装置中,以从液体中去除不需要的成分。在制药、食品和饮料加工以及生物技术行业领域,过滤介质必须符合某些性能标准。过滤介质的完整性测试提供了确保介质满足经验证的性能标准的方法。

3.现有技术中使用的完整性测试是气液扩散测试,其中测量通过润湿的多孔过滤介质的气体流量。多孔过滤介质在其上游侧暴露于压力低于多孔过滤介质的泡点的加压气体。如果多孔过滤介质符合验证的性能标准并且没有缺陷,则会观察到相对较低的气体流速,因为它限于气体扩散效应。在多孔过滤介质有缺陷的情况下,将观察到由大量气流通过多孔过滤介质的缺陷部分引起的明显更高的气体流量。

4.美国专利us8,689,610b2提出了一种用于测试多孔过滤器完整性的方法,其中在待测试的过滤器的下游设置导管并且该导管填充有液体。导管具有的长度与横截面积之比用以基本上阻止气体扩散流过过滤材料下游的液体。润湿的多孔过滤器在其上游侧暴露于压力低于多孔过滤器泡点的加压气体,通常是空气或氮气。气体压力以预定速率缓慢增加,通过测量样品下游的液体流动速率来测量通过待测过滤介质的气体流量。对这样置换的液体进行称重,并基于置换的液体体积计算气体流量,从而基本上消除了扩散气流的影响。将获得的结果与对应于无缺陷过滤器的数据进行比较。

5.在美国专利us5,786,528a中公开了一种用于确定多孔过滤器完整性的不同方法。所提出的方法使用可以被认定为不润湿待测试多孔过滤器的液体。非润湿液体被施加到待测试的过滤器的上游侧。过滤器的下游侧没有液体。为了确定过滤器的完整性,使用初始系统体积和与过滤器加压相关的体积变化来确定复合流量变化并对其进行评估以区分各种流量分量,从而准确确定被测过滤器的孔径或过滤器缺陷。后者基于代表液体侵入所述过滤器的孔和从所述过滤器的孔泄漏的第二流量分量。

6.美国专利us6,324,898b1提出了一种测试中空纤维膜完整性的方法。该方法包括将膜的第一侧暴露于空气而第二侧保持暴露于水。跨膜压力迫使空气通过膜的缺陷处。收集穿过膜的空气,测量其量并与可接受的空气量进行比较,以粗略地表明该组膜中是否存在明显缺陷。

7.本领域已知的用于过滤介质完整性测试的方法通常需要特殊的测试环境和/或相当长的时间来设置测试条件,因此,通常不能在不中断工业过滤过程过长时间的情况下用工业规模的过滤器组件来执行和/或不能提供期望的准确度和再现性水平。

技术实现要素:

8.本发明的目的是提供可靠的完整性测试方法,其也适用于工业过滤过程中使用的过滤器组件。

9.根据本发明的一个方面,如权利要求1所述,提供一种用于测试多孔过滤介质的完整性的方法。本发明的测试方法被设计为无损完整性测试程序。因此,测试可以在形成常规过滤系统一部分的组件中进行,并且允许在完整性测试之后以最少的努力恢复过滤操作。

10.具有上游侧和下游侧的多孔过滤介质被结合到壳体中,所述壳体包括内部,所述内部被多孔过滤介质分隔成处于过滤介质的上游侧处或附近的上游部分和处于过滤介质的下游侧处或附近的下游部分,所述壳体还包括与上游部分流体连接的入口和与内部的下游部分流体连接的出口,所述出口连接到滤液导管,所述滤液导管包括远离所述出口的可关闭端部,并且所述多孔过滤介质具有预定泡点;容纳在所述壳体中的过滤介质可以由单个过滤元件或多个过滤元件提供。

11.虽然多孔过滤介质的特性可以通过多种方式来限定,例如,通过平均孔径、平均流速、压降等,但泡点是限定被液体润湿的多孔过滤介质的重要特性的参数,并且很容易确定。泡点可根据astmf316-03(2019)中规定的标准测试方法确定。无缺陷多孔过滤介质的泡点在本文中称为预定泡点。在本发明描述的上下文中,该术语涉及多孔过滤介质的关键参数和重要目标设定。因为在测试过程中选择用来润湿过滤介质的液体由于其表面张力而对所得的预定泡点有一些影响,所以预定泡点与测试液体的类型有关。

12.根据本发明的方法包括以下步骤:

[0013]-使多孔过滤介质处于过滤介质的孔被润湿并填充有液体的状态;

[0014]-使壳体的内部的下游部分和滤液导管填充有液体,以便在内部的下游部分和滤液导管中置换气体;

[0015]-关闭滤液导管的远离的可关闭端部;

[0016]-使内部的上游部分进行排放并用测试气体填充内部的上游部分,至少填充到基本上多孔过滤介质的整个上游侧都暴露于测试气体而同时保持内部的下游部分中的液体的程度;

[0017]-提供通过填充有液体的所述滤液导管与内部的下游部分流体连接的填充气体的测试体积;

[0018]-提供用于测量内部的下游部分中的压力的装置,例如压力传感器;

[0019]-在内部的上游部分中产生与预定测试差压对应的测试气体压力并将其保持在该压力水平,所述预定测试差压低于多孔过滤介质的预定泡点;

[0020]-在壳体的内部的上游部分中已经建立预定测试差压之后,在预定时间段之后通过用于测量压力的装置确定测试体积内的气体压力。

[0021]

将确定的压力与当测试无缺陷的过滤介质时在相同时间段(例如十分钟)内获得的压力进行比较。如果确定的压力高于在特定过滤环境中为过滤介质提供的预定量,则进行完整性测试的过滤介质被认定为有缺陷。

[0022]

如果在集成在工业过滤系统中的过滤器组件中进行完整性测试,在许多情况下,内部的下游部分以及滤液导管通常可能完全充满液体(滤液),而气体已经在过滤开始之前被置换。根据一个实施例,滤液不会被另一种液体交换,并且可以立即进行根据本发明的完整性测试的进一步的步骤。必须考虑滤液液体由于其表面张力而对预定泡点的具体影响。

[0023]

一旦滤液导管的可关闭端部关闭,它就保持这种状态直到完整性测试结束。

[0024]

根据本发明,测试体积被选择成使得当测试具有对应于预定泡点的泡点的过滤介

质时,在10分钟的时间段内获得约100毫巴或更多的压力增加。测试体积大小的这种限制允许进行准确和可重复的完整性测试,并在合理的时间段内明确区分满足完整性标准的过滤介质和可能被视为有缺陷的过滤介质。

[0025]

可以通过将用于测量压力的装置(在下文中也称为压力传感器)与测试体积内的气体直接接触来监测测试体积内的气体压力,然而,压力传感器同样可以被布置成与填充壳体的下游部分以及在测试体积的上游或下游连接到壳体出口的滤液导管的液体接触。由于液体在相关压力条件下的不可压缩性,压力传感器指示的相关压力值总是足够准确地反映测试体积中的任何压力变化。

[0026]

在测试体积中提供的气体和提供给上游部分的测试气体可以是相同的或不同的。因此,通常测试体积中的气体将从被认为是化学中性并且不与流体反应或在流体中溶解至可测量量的气体如氮气和空气中选择。

[0027]

虽然可以随时间连续监测测试体积中气体的压力变化,但是根据本发明,通常在所述预定时间段过去之后(例如在压差建立后几分钟)仅测量一次测试体积中的气体压力就足够了。

[0028]

根据本发明的另一方面,提供了一种用于测试多孔过滤介质完整性的过滤器组件,所述组件包括一个或多个壳体,每个所述壳体包括内部,所述内部被多孔过滤介质分隔成处于过滤介质的上游侧处或附近的上游部分和处于过滤介质的下游侧处或附近的下游部分,所述壳体还包括与上游部分流体连接的入口和与内部的下游部分流体连接的出口,所述多孔过滤介质具有预定泡点;

[0029]

能够与壳体的下游部分流体连接的填充气体的测试体积;

[0030]

用于测量测试体积内的气体压力的装置;

[0031]

滤液导管,所述滤液导管提供从壳体的内部的出口延伸到测试体积的流动路径,所述滤液导管包括远离出口的可关闭端部;以及

[0032]

压力源,所述压力源适于产生壳体的上游部分中的测试气体的压力,该压力对应于预定测试差压并将该压力保持在该压力水平,所述预定测试差压低于多孔过滤介质的预定泡点。

[0033]

本发明的组件可以设置为单独的测试单元,但也可以形成为多种过滤器组件的一部分,不仅在实验室规模上而且在工业规模上也是如此。

[0034]

此外,根据本发明的方法可以使用多种液体来实施以润湿过滤介质并填充壳体的下游部分。因此,无需在工业过滤组件中将常规过滤过程中过滤的液体排出并更换为特殊的测试液体。相比之下,过滤后的液体(滤液)可以保留在润湿的过滤介质中、壳体的下游部分和连接到壳体出口的滤液导管中。

[0035]

根据本发明,如上所述,测试体积被限制为相对较小的体积,并且可以通过将特定的测试气体腔室连接到组件的下游部分来提供,或者在替代方案中在壳体的出口下游的滤液导管的一部分中提供。小体积的测试体积提供了更高的完整性测试准确度。此外,可以在例如约5分钟的短时间内获得有意义的测试结果。

[0036]

在待测试的组件中存在多个壳体的情况下,可以使用共同的测试体积,而用于确定测试气体体积的尺寸的标准仍然如上文一般阐述的那样确定。

[0037]

测试气体可选自多种测试气体。唯一的先决条件是测试气体在液体中的溶解度相

对较低,以避免对测试程序造成实质性干扰。通常,氮气或空气将是优选的测试气体,特别是对于用于润湿亲水性多孔过滤介质的水或水基液体而言。如果过滤介质的润湿性较差,则可以使用酒精/水混合物。同样,氮气或空气是优选的合适的测试气体。由于过滤介质的泡点取决于用于润湿过滤介质的液体,因此必须根据用于润湿待测过滤介质的液体相应地调整预定泡点。

[0038]

优选地,测试体积被限制为这样的体积,使得当测试具有与预定泡点对应的泡点的过滤介质时,在10分钟的时间段内所获得的测试体积内的气体压力增加为预定测试差压的约0.1至约0.8倍,优选地,为预定测试差压的约0.2至约0.6倍。

[0039]

例如,当测试差压处于1240毫巴的水平时,在经过10分钟的预定时间段后,获得约120毫巴或更多,优选在约200毫巴至500毫巴的范围内的优选压力增加。

[0040]

可以容易地确定测试体积的这些限制,并且此外这些限制提供了允许在合理的时间段内容易地确定测试的过滤介质的完整性的测试条件。因此,预定时间段可以设定为几分钟,例如五分钟或十分钟。因此,如果在工业过滤系统中进行完整性测试,则常规过滤过程必须仅中断一小段时间,这特别是因为在液体-介质组合产生合适泡点的条件下,过滤介质下游的滤液不需要用不同的液体代替。尽管如此,测试体积中的压力增加仍然可以清楚准确地区分有缺陷和无缺陷的过滤介质。

[0041]

如上所述,根据本发明的方法可以在多种环境中进行,因此也可以在壳体形成为工业过滤系统的一部分的环境中进行,该工业过滤系统特别是用于在食品和饮料、化学、生物技术和制药领域中过滤液体的工业过滤系统。

[0042]

特别是在这种情况下,填充壳体的内部的下游部分和滤液导管的液体可以是在过滤器组件中常规过滤的流体的滤液。这再次节省了恢复常规过滤操作的时间。

[0043]

此外,过滤介质可以是膜过滤介质,特别是中空纤维膜过滤介质或褶皱膜过滤介质。根据本发明的另一方面,多孔过滤介质可以设置为滤烛的形式。

[0044]

根据本发明的优选实施例,测试气体选自惰性气体,尤其是氮气和空气。

[0045]

常规空气中包含的一小部分二氧化碳不会造成问题,因为它不会对再现性产生负面影响,即使它可能会与组件中存在的液体发生某种程度的化学反应。此外,上述各种测试气体的溶解度差异是可以容忍的,因为它们不会显著影响测试结果。

[0046]

根据本发明的方法,过滤组件可包括一个或多个附加壳体,每个附加壳体具有内部并结合有多孔过滤介质,每个内部被相应的多孔过滤介质分隔成处于过滤介质的上游侧处或附近的上游部分和处于过滤介质的下游侧处或附近的下游部分。每个壳体在内部的下游部分处具有出口,通常连接到公共管道系统,该管道系统的一部分形成滤液导管。优选地,阀可以连接到每个出口,从而允许对每个壳体的过滤介质进行单独测试。

[0047]

如上所述,该组件可以有利地形成过滤系统的一部分,特别是工业规模的过滤系统的一部分,该过滤系统例如是食品和饮料、化学、制药和生物技术领域中的用于过滤液体的过滤系统。

[0048]

因此,无需将多孔过滤介质从其典型环境中移除和分离来进行测试。

[0049]

很多时候,过滤设备包括装有多孔过滤介质的两个或更多个壳体,每个壳体具有与下游部分的出口连接的阀。因此,结合在壳体中的多孔过滤介质/媒介可以被设置成用于单独测试壳体的每个实体和包含在其中的过滤介质/媒介。

[0050]

根据另一方面,多孔过滤介质设置为膜过滤介质的形式,特别是中空纤维膜过滤介质或褶皱膜过滤介质。

[0051]

所述壳体/组件通常包括用于将壳体的内部的上游部分与加压测试气体源流体连接的入口阀。

[0052]

根据本发明的组件可以包括用于将测试体积与壳体的下游部分流体地连接和断开的阀。因此,当执行根据本发明的完整性测试时,测试体积可以设置为工业过滤组件的组成部分并且选择性地流体连接到壳体的内部的下游部分。

[0053]

有利地,测试体积包括用于将测试体积流体地连接到环境的出口。因此可以冲洗和/或排放测试体积并且可以将测试体积内的压力调节到预定的测试条件。

[0054]

如前所述,与过滤介质/媒介下游的组件的体积相比,测试体积的体积优选地限于相对较小的体积。即使在设计用于测试大型工业过滤系统时,通常测试体积也可限制在约10l或更少,更优选约5l或更少,最优选约2l或更少。

[0055]

或者,测试体积可由壳体下游的所述滤液导管的一部分提供,该部分可由限定在测试体积之间的上游阀和下游阀界定。滤液导管的该部分优选地设置有出口,以便冲洗和/或排出导管的所述部分并用气体填充该部分。

[0056]

优选地,每个壳体在其内部的上游部分处设置有单独的入口和可选的阀,用于在本发明方法的执行期间将测试气体进给到上游部分。

[0057]

本发明的这些和进一步的方面和优点将从附图、以下对附图的详细描述和示例中变得明显。

附图说明

[0058]

图1a至1e示意性地示出了根据现有技术的完整性测试中的测试步骤的顺序;

[0059]

图2a至2d示意性地示出了根据本发明的完整性测试中的测试步骤的顺序;

[0060]

图3a至3c示意性地示出了图2a至2d的测试步骤的修改形式;

[0061]

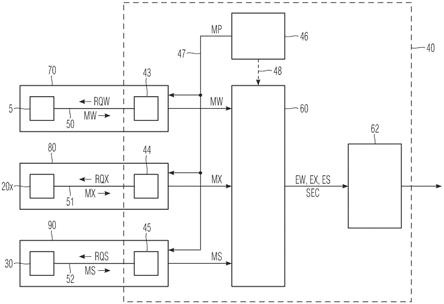

图4a和4b示出了以下示例中使用的过滤组件;

[0062]

图4c至4f详细示出了图4a和4b的过滤器组件的过滤元件;

[0063]

图5a和5b示出了示例中获得的结果的压力/时间图;

[0064]

图6示出了根据本发明使用和测试的另一种特定类型的过滤元件;和

[0065]

图7a和7b以三维表示和局部剖视图示出了复杂的工业过滤器系统,其被设定为根据本发明的组件。

具体实施方式

[0066]

图1a示意性地表示根据现有技术中已知的方法用于对过滤介质12进行完整性测试的组件10。组件10还可形成过滤器系统(此处未示出)的一部分并允许以工业规模过滤非滤液。

[0067]

组件10包括壳体14,该壳体具有容纳过滤元件18的内部16,该过滤元件结合有待进行完整性测试的过滤介质12。过滤介质12将壳体14的内部16分成上游部分20和下游部分22。

[0068]

壳体14在内部16的上游部分20中包括入口24,在该入口处设置有阀26,以将内部

16的上游部分20与提供非滤液的进给管线28连接或断开。

[0069]

壳体14在下游部分22中包括出口30,滤液可通过该出口从下游部分22排放到滤液导管32中。滤液导管32通常设置有阀34,其允许将组件10与下游的进一步的设备(此处未示出)分开。

[0070]

内部16的上游部分20还设置有测试气体入口36,其可以通过阀38打开和关闭,其目的将在下面描述。

[0071]

在常规过滤期间,壳体14及其上游和下游部分20、22以及滤液导管32将完全充满液体。在常规过滤操作期间,在上游和下游部分20、22中的压力水平通常在超过环境压力约1巴至约9巴的范围内。

[0072]

当准备进行完整性测试时,组件10经历清洁和冲洗步骤以最终再生过滤介质并从组件10去除清洁剂的残留物。在进一步的步骤中,组件10填充有水。这种状态如图1a所示。

[0073]

随后,组件10通过打开的阀26、34基本上完全排空,如图1b中的箭头所示。该步骤可以通过附加的排气阀(未示出)来促进。然而,必须注意保持过滤介质12处于润湿状态。上游部分20和下游部分22通过阀26和进给管线28进行排放,而滤液导管32的体积通过阀34从组件10进行排放。

[0074]

图1c示出了就在完整性测试开始之前处于基本上完全排放状态的组件10。如图1c所示,在过滤元件18的底部处可以容忍少量的液体40,例如,约100ml或更少,对应于常用于此类应用的30"过滤器滤芯的下游体积的约10%或更少。

[0075]

随后,阀26和34关闭并且组件10现在准备好进行完整性测试。过滤元件18的过滤介质12仍然保持在润湿状态。

[0076]

如图1d所示,当通过入口36将测试气体进给到内部16的上游部分20中时,阀34和38处于打开状态。示例性测试压力比环境压力高约1.2巴,然而,其仍低于待测试的过滤介质12的泡点(在该示例中为约1.6巴)。通过在上游部分20中已经建立测试压力之后关闭阀34来开始完整性测试。

[0077]

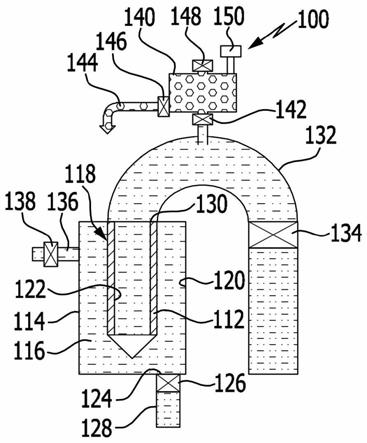

因此,内部16的下游部分22首先仍处于环境压力下。然后,当过滤介质12两端的压差低于过滤介质的预定泡点时,测试气体通过气体扩散过程穿过润湿的过滤介质12而进入内部的下游部分22。随着气体渗透过滤介质,下游部分22和导管32内的气体压力缓慢增加,如图1e所示,同时阀34保持关闭。下游部分的压力由压力传感器50检测。10分钟后,在下游部分22和滤液导管32中观察到的压力增加基本上小于100毫巴,这取决于下游部分22和导管32中可用的体积。

[0078]

在过滤介质12有缺陷的情况下,压力增加将更加明显。因此,可以粗略地评估所测试的过滤介质的状况。

[0079]

图2a至2d示出了根据本发明的完整性测试方法的步骤,与根据现有技术的方法相比,该方法在明显更短的时间内提供测试结果并具有更高的准确度。

[0080]

图2a示出了用于完整性测试过滤介质112的过滤器组件100。组件100还可形成过滤器系统(此处未示出)的一部分并允许以工业规模过滤非滤液。

[0081]

组件100包括壳体114,该壳体具有容纳过滤元件118的内部116,该过滤元件结合有待进行完整性测试的过滤介质112。过滤介质112将壳体114的内部116分成上游部分120和下游部分122。

[0082]

壳体114在内部116的上游部分120中包括入口124,在该入口处设置有阀126,以将内部116的上游部分120与提供非滤液的进给管线128连接或断开。

[0083]

壳体114在下游部分122中包括出口130,滤液可通过该出口从下游部分122排放到滤液导管132中。滤液导管132设置有远离出口130的阀134,这使得能够将组件100与下游的进一步的设备(此处未示出)分开。

[0084]

内部116的上游部分120还设置有测试气体入口136,其可以通过阀138打开和关闭,其目的将在下面描述。

[0085]

在常规过滤期间,壳体114及其上游和下游部分120、122以及导管132将完全充满液体,如图2a所示。同样,常规过滤操作期间的压力水平通常可以比环境压力高约1巴至约9巴。至此,组件100对应于参考图1a描述的组件。

[0086]

此外,与组件10相比之下,组件100的导管132设置有腔室140,该腔室填充有气体,以提供有限的测试体积,通过打开/关闭阀142,该腔室可与导管132流体地连接和断开。通常,腔室140设置有排放部144和用于将排放部144与腔室140联接/断开的阀146。此外,腔室140包括用于将腔室140与环境通气的阀148。如图2a所示的腔室140已经被冲洗和排放。在常规过滤操作期间,通常腔室140内的压力将处于环境压力而阀142关闭并且阀146和/或148将处于打开状态。

[0087]

当准备进行完整性测试时,组件100可经受清洁和冲洗步骤以最终再生过滤介质112并从组件100去除清洁剂的残留物。在进一步的步骤中,组件100接下来通常填充有水,以提供处于润湿状态的过滤介质112,并且内部116的下游部分122和滤液导管132向下至阀134处于基本上任何气体已被置换的状态。这种状态如图2a所示。

[0088]

然后,组件100的壳体114的内部116的上游部分120通过打开的阀126完全排空,如图2b中的箭头所示。通过打开阀138可以促进排放。然而,必须注意保持过滤介质112处于润湿状态,这通过将水保留在下游部分122和滤液导管132中来促进。因此,阀134保持关闭并且腔室140仍然与滤液导管132断开连接(阀142仍然保持关闭)。由于只有上游部分120必须被排放,因此准备用于完整性测试的组件100的时间已经更短。少量液体152可保留在内部116的上游部分120内。

[0089]

图2c示出了在完整性测试开始时处于充分排放状态的组件100的壳体114的内部116的上游部分120。阀126关闭并且测试气体将通过打开的阀138进给到壳体114的上游部分120中。在上游部分120中建立测试压差至低于过滤介质112的预定泡点的水平,例如,总计为超过环境压力的预定泡点的约80%。上游部分中的测试气体的压力水平保持在这样的水平下。腔室140提供填充有处于环境压力下的气体的测试体积。阀146、148保持在关闭状态而阀142随后被打开。

[0090]

完整性测试通过打开阀142开始,从而允许气体通过过滤介质112扩散到内部116的下游部分122中,从而增加由压力传感器150确定的下游压力水平,该压力传感器可以与腔室140流体连接或者可以在组件100的处于过滤介质112下游的任何其它部分中,例如也在导管132中。

[0091]

与根据现有技术使用的测试体积相比,测试体积基本上受到限制。在本实施例中,与根据现有技术的方法相比,限于在测试开始后的10分钟内测试气体获得约400毫巴或更多的压力增加的程度。因此,可以在更短的时间内获得基本上更准确的测试结果。

[0092]

在过滤介质112有缺陷的情况下,压力增加将随时间显著更高。

[0093]

一旦完整性测试完成,过滤过程可以迅速恢复。仅仅测试室140将必须通过关闭阀142与组件100流体地断开。如果需要,独立于组件100的操作,提供测试体积的腔室140现在可以进行冲洗和排放。

[0094]

图3a和3b图示了根据本发明的用于完整性测试的方法的步骤,其中与图2a至2d的组件100相比,以不同的方式提供测试体积。

[0095]

图3a示出了用于完整性测试过滤介质212的过滤器组件200。组件200还可形成过滤器系统(此处未示出)的一部分并允许以工业规模过滤非滤液。

[0096]

组件200包括壳体214,该壳体具有容纳过滤元件218的内部216,该过滤元件结合有待进行完整性测试的过滤介质212。过滤介质212将壳体214的内部216分成上游部分220和下游部分222。

[0097]

壳体214在内部216的上游部分220中包括入口224,在该入口处设置有阀226,以将内部216的上游部分220与提供非滤液的进给管线228连接或断开。

[0098]

壳体214在下游部分222中包括出口230,滤液可通过该出口从下游部分222排放到滤液导管232中。滤液导管232通常在其远离出口230的可关闭端部处设置有阀234,这使得能够将组件200与下游的进一步的设备(此处未示出)分开。

[0099]

内部216的上游部分220还设置有测试气体入口236,其可以通过阀238打开和关闭,如结合图2a/2c和阀138的操作已经描述的。

[0100]

在常规过滤期间,壳体214及其上游和下游部分220、222以及导管232将完全充满液体。同样,常规过滤操作期间的压力水平通常可以比环境压力高约1巴至约9巴。至此,组件200分别对应于图1a和2a的组件。

[0101]

然而,组件200还设置有位于阀234下游的滤液导管232上的阀252。两个阀234和252之间的导管232内的空间254用作腔室以提供根据本发明限制的测试体积。在组件200的常规过滤操作期间,阀234和252保持打开。

[0102]

一旦上游部分220类似于已经结合图2a示出和描述的已经被排放,则阀234保持关闭而阀252打开以从导管部分254中的空间排出液体并且用通常处于环境压力下的气体填充该空间。随后,阀252再次关闭,现在在组件200内保留预定测试体积的气体。这种状态如图3b所示。

[0103]

在完整性测试时,阀234打开以将导管部分254的测试体积与下游部分222流体地连接。取决于组件及其滤液导管232的取向,测试体积的气体可保留在导管部分254中,但另外也可允许向上移动,例如移至滤液导管232的部分256,如图3c所示。

[0104]

同样,与根据现有技术使用的测试体积相比,测试体积基本上受到限制。在本实施例中,与根据现有技术的方法相比,限于在测试开始后的10分钟内测试气体获得约400毫巴或更多的压力增加的程度。因此,可以在更短的时间内获得更准确的测试结果。

[0105]

示例

[0106]

示例性测试组件300如图4a所示地设置,包括壳体302,在其内部306中包含六个滤烛304,以提供待测试的过滤介质。壳体的内部的容积约为30升。

[0107]

在这些具体示例中,滤烛304是ab3bb7w32型(可作为美国纽约帕尔公司的pall bb final beer过滤滤芯获得)。每个滤烛304包括三个轴向对齐的10英寸(254mm)长的过滤元

件305,以提供褶皱聚醚砜膜形式的过滤介质。过滤元件305的特征在于0.6m2的标称过滤面积以及在1240毫巴的差压下的8ml/min的前向流量限值。当在水性介质(去离子水)中进行测试时,滤烛304的过滤介质的泡点达到约1600毫巴。在1240毫巴的测试差压下,这组六个滤烛304(每个包括三个10英寸的过滤元件,使得烛长为30英寸)的总向前流量限值为144ml/min。标称过滤面积对应于10.8m2。

[0108]

内部306的上游部分312在壳体的底端部处设置有用于待过滤流体的开口316或入口。内部的下游部分设置有出口318,设计为用于从壳体302排出滤液。

[0109]

连接到入口316的是管道系统320,其在常规过滤操作期间为非滤液提供进给通道。管道系统320包括阀322,该阀可以关闭以切断非滤液的进一步进给。

[0110]

管道系统320还包括支路324,该支路包括另外的阀326,该阀能够从壳体302的内部306的上游部分312排放流体。为了使壳体302的内部306的上游部分312进行排放,阀322将关闭而阀326打开。

[0111]

壳体302的内部306的上游部分312在壳体302的上部部分处设置有连接到压力源330的另一入口328。压力源330提供测试气体和压差,如下文将更详细地阐述的,并且此外该压力源可以用于将气体例如测试气体进给到内部306的上游部分312中,以便加速将非滤液从壳体302的内部306的上游部分312完全排出,从而准备根据本发明的完整性测试。

[0112]

壳体302的内部306的下游部分314的出口318连接到设计成从壳体302接收滤液的导管336。滤液导管336还包括支路338,腔室340可附接到该支路以提供测试体积中的气体。在常规过滤操作期间,腔室340通过关闭阀341与支路338断开。此外,压力传感器342连接到导管336。滤液导管336在支路338下游的部分可以通过关闭阀344来断开。

[0113]

在组件300的初始安装时,组件可以用去离子水冲洗,去离子水通过阀326和支路324进给到组件中,同时阀322关闭。小心以确保滤烛304的过滤介质完全润湿,并且空气通过滤液导管336和在其可关闭端部处通过阀344从组件排出。此时,通过关闭阀341将腔室340与支路338断开。

[0114]

在准备由滤烛304提供的过滤介质的完整性测试时,关闭阀322并且随后打开阀326以将去离子水从内部的上游部分排出。阀344通常在这样的处理步骤期间关闭,因此滤烛304的过滤介质保持在润湿状态。

[0115]

此时,内部306的下游部分314以及导管336处于环境压力下。提供测试体积的腔室340通常通过打开阀346而保持在环境压力下。

[0116]

一旦完成内部306的上游部分312的排放,阀326就关闭。测试气体(在该示例中为空气)被引入到上游部分312中,直到达到1240毫巴的压差,对应于滤烛304的过滤介质的预定泡点(1600毫巴)的约80%。在以下测试过程中保持该(绝对)压力水平。

[0117]

阀346关闭并且将腔室340连接到下游导管336的阀341打开,由压力传感器342测量腔室340中测试体积的气体的压力的增加。

[0118]

图4b示出了组件380,其基本结构与组件300大致对应。因此,已经使用了相同的附图标记并且在这方面可以参考图4a的以上描述。

[0119]

然而,组件380与组件300的不同之处在于测试体积由导管338的部段384提供,该部段在其上游端部处由阀341界定并且在其下游端部处由阀382界定。此外,导管338设置有压力传感器386。

[0120]

在准备根据本发明的完整性测试时,导管338的部段384进行排放,并填充有处于环境压力下的气体。部段384的体积再次受到限制,以在十分钟的时限内提供显著的压力增加。

[0121]

在图4c、4d和4f中提供了滤烛304和主要构成滤烛的过滤元件305的结构的更详细表示,其将在下面更详细地描述。

[0122]

滤烛304包括聚醚砜膜作为褶皱形式的多孔过滤介质350并且是单端开口的。它们的开口端部308密封地安装在横切壳体302的内部306的壁部分310的开口中,并且滤烛304在常规过滤操作期间从所述壁部分竖直地悬垂,它们的开口端部308朝上。壳体的内部306被滤烛304的过滤元件305的过滤介质分成上游部分312和下游部分314。

[0123]

图4c中提供了过滤元件305的详细结构。过滤器元件的长度为254mm(10英寸),并且提供具有0.6m2标称过滤面积的褶皱过滤介质350。如上所述,在1240毫巴的压差下,前向流量限值为8ml/min。这种过滤介质的预定泡点约为1600毫巴。

[0124]

褶皱过滤介质350设置为中空圆柱形构造,并且各个褶皱352围绕内部中空网格状支撑结构354径向布置。在褶皱过滤介质350的外圆周上,提供了中空网格状支撑结构356。过滤元件305的上端部358是开口的,而下端部由端盖360封闭。

[0125]

图4d以两个剖视图(平行和垂直于纵向轴线)示意性地示出了过滤元件305,并且用箭头指示流入和流出过滤元件305的流体流。

[0126]

两个或更多个过滤元件305可轴向对齐并密封地连接以形成分别如图4e和4f所示的滤烛304'、304。在这种布置中,只有最下面的过滤元件305保持其端盖360。

[0127]

滤烛可包括轴向布置的一个或多个过滤元件305。图4d中所示的滤烛仅由一个过滤元件305组成。图4e中所示的滤烛304'包括两个轴向对齐的过滤元件305,而在图4a和4b的组件中使用的滤烛304包括三个轴向对齐的过滤元件305,如图4f示意性地示出。

[0128]

出于说明的目的,图5a和5b的图表中示出了由过滤器组件300和380的压力传感器342和386分别测量的随时间的压力水平。图5a中表示的值基于测试体积已设置为6850ml(腔室340)的设定,而图5b表示的值仅对应于用1000ml测试体积(导管部段384)测得的值。

[0129]

图5a和5b示出了针对不同设定随时间推移的在下游部分314处的压力增加,其分别对应于导管338以及腔室340和导管部段384中的压力增加:

[0130]

最下面的曲线代表当所有18个过滤元件305的过滤介质没有任何缺陷时针对组件300、380实际测量的压力增加。紧上方的曲线表示当所有过滤元件的过滤介质刚好在过滤元件规格中提供的经验证的前向流体流量的上限内时提供的压力增加。

[0131]

在过滤元件305之一的过滤介质具有小缺陷(此处由一个夹孔(pinch hole)表示导致70ml/min的前向气体流量),则压力水平将随着时间的推移而增加,如从底部起第三条曲线所示。最上面的曲线展示了存在两个此类尺寸缺陷的情况。

[0132]

图5a和5b的图的各自曲线的比较表明,根据本发明的测试体积的适当限制清楚地提供了在短时间内获得有意义且可靠的完整性测试结果的有益效果。

[0133]

虽然较大的测试体积需要10分钟或更长的测量时间(参见图5a),但一旦测试体积显著减少(参见图5b),5分钟后就可以清楚地区分完整的和有缺陷的过滤介质。

[0134]

图6示出了过滤元件400,其可以在具有一些适应性改动的情况下用于组件100、200、300和380中的任何一个。过滤元件400设计为用于切向流过滤。

[0135]

过滤元件400包括由多个中空纤维膜402提供的过滤介质,这些中空纤维膜彼此平行布置以形成中空纤维膜束412。中空纤维膜束412位于中空圆柱形壳体414中,该壳体在第一端部420处具有进给入口422并且在相对的第二端部444处具有滞留物出口446。

[0136]

壳体还包括与第一和第二端部420、444相邻的两个渗透物出口450、452。当非滤液液体进入壳体414时,它在单独的中空纤维402的靠近进给入口422的端部处被引导到单独的中空纤维402中。液体在中空纤维402内沿流向滞留物出口446的方向流动,而部分液体和/或其组分穿过中空纤维膜402并且被收集在壳体414内并作为渗透物通过渗透物出口450、452排出。

[0137]

液体的剩余部分经由滞留物出口446排出。

[0138]

过滤元件400及其过滤介质,即中空纤维膜402,可以与上述过滤元件305类似地进行完整性测试。唯一要采取的附加措施是关闭滞留物出口446,以便在进行测试时仅在中空纤维膜402两侧产生压差。

[0139]

除此之外,仅应遵守上述完整性测试的措施,以便针对这种类型的过滤介质将本发明付诸实践。

[0140]

图7a和7b示出了工业规模的过滤系统500,例如用于啤酒过滤。

[0141]

系统500设置在机架502上并且包括以两排平行的形式安装在机架502上的八个过滤器组件510。过滤器组件510的设置类似于在图4a的上下文中所描述的,不同之处在于每个壳体提供约50%以上的过滤面积,七个过滤烛每个包括四个10英寸(254mm)长的过滤元件。

[0142]

图7b示出了系统500的剖视图,其中组件510的前排的内部520是可见的。每个组件510包括具有内部520的壳体512。在内部520的上部部分中,分隔壁522定位成提供七个开口524,这些开口设计为接收七个滤烛526。每个滤烛526由四个轴向对齐的过滤元件528构成,类似于结合图4f所示和描述的。

[0143]

所有组件510在其下端部处连接到共同的进给管线结构540,通过该进给管线结构将非滤液供应到组件510。

[0144]

所有组件510在其上端部处连接到共同的滤液导管结构550,该滤液导管结构接收来自过滤器组件510的滤液。通常,系统500设置有连接到滤液导管结构550的通气导管552,其允许对组件510和滤液导管结构550以及因此系统500的下游部分作为整体进行通气。

[0145]

系统500可以设置有腔室560,例如,如图7a和7b所示,其中腔室560形成通气导管552的一部分,在必须执行系统的完整性测试时提供测试体积。这种腔室560形成系统500的永久部分。通气导管552的包含腔室560的部段通常设置有阀562和阀564,因此腔室560可以容易地通气、冲洗和排放。

[0146]

根据系统500的另一替代设计,可提供与导管结构550(未示出)的通气导管552分开的测试体积。

[0147]

在滤烛526基于图4a和4b的实施例中使用的过滤元件构成的情况下,图7a和7b的系统500可提供130m2的标称过滤面积。系统500作为整体能够以大约150至大约250hl/h的速率过滤啤酒。如果同时测试所有组件510,则最大扩散前向流动气体速率将达到略大于1.8l/min。通常,避免这样的设定并且每个组件510在224ml/min的最大扩散前向流动气体速率下单独测试。在完整性测试时,可以使用公共测试体积560单独测试每个组件510。

[0148]

在描述本发明的上下文中(特别是在所附权利要求的上下文中),术语“一”和“该”、“所述”和“至少一个”以及类似指代的使用应被解释为涵盖两个方面:单数和复数,除非本文另有说明或与上下文明显矛盾。术语“至少一个”后面所跟随的一个或多个项目的列表(例如,“a和b中的至少一个”)应理解为是指从所列项目(a或b)中选择的一个项目,或者两个或更多个所列项目(a或b)的任意组合,除非本文另有说明或与上下文明显矛盾。除非另有说明,否则术语“包括”、“具有”、“包含”和“带有”应被解释为开放式术语(即,意思是“包括但不限于”)。除非在此另外指出,否则本文中数值范围的列举仅旨在用作分别指代落入该范围内的每个单独值的简写方法,并且每个单独值都被并入说明书中,如同其在本文中被单独叙述一样。除非本文另外指出或与上下文明显矛盾,否则本文描述的所有方法可以以任何合适的顺序执行。除非另外要求,否则本文提供的任何和所有示例或示例性语言(例如,“诸如”)的使用仅旨在更好地阐明本发明,并且不对本发明的范围构成限制。说明书中的任何语言都不应解释为指示任何未要求保护的要素对于实施本发明必不可少。

[0149]

本文描述了本发明的优选实施例,包括发明人已知的用于实施本发明的最佳模式。通过阅读前述说明,那些优选实施例的变型对于本领域普通技术人员而言将变得显而易见。发明人期望熟练的技术人员适当地采用这样的变型,并且发明人希望以不同于本文具体描述的方式来实践本发明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。