1.本发明与电子元件的检测设备有关,特别是指一种整合巨观检查及微观检测的检测设备及其检测方法。

背景技术:

2.习知晶圆的检测流程,通常会先进行巨观检查,即由品检人员肉眼观察晶圆并判断晶圆外观是否有瑕疵,若晶圆外观无瑕疵则再进行微观检测,即利用检测仪器检测晶圆的芯片的外观、电性且/或光学特性等等。然而,通过人力进行巨观检查,不但可能因品检人员视觉疲劳而发生漏检或误检的状况,并可能因品检人员的搬运疏失而发生摔片或碰撞进而造成物料折损。此外,在巨观检查与微观检测之间,还需将晶圆进行移载、分类,并集中等待,此等程序不但占用相当的空间,更增加了整体检测流程所需的时间。

3.请参阅中国台湾专利编号i429898,前述专利提供一种整合巨观检查及微观检测的检测设备,此检测设备虽可减少待测物在巨观检查与微观检测之间的移载距离及时间,但此检测设备需利用一运送机器人将待测物移载至检查站,并且在检查站内还需设有一旋转机构接收运送机器人所移载的待测物,并将待测物转动至巨观检查部及微观检查部,换言之,此检测设备内用于移动待测物的装置即包含有前述的运送机器人及旋转机构,因此也相当占空间。而且,所述检查站内设置了旋转机构、巨观检查部及微观检查部,使得空间配置复杂且拥挤。再者,所述巨观检查部需设有两个机构,以分别在人工目视检测待测物的正面及背面时夹持待测物,也就是,待测物在受其中一机构夹持并进行人工目视正面检查之后,需改由另一机构夹持待测物进而翻转待测物,才可进行人工目视背面检查,因此所述巨观检查部的结构及空间配置也相当复杂。

技术实现要素:

4.针对上述问题,本发明的主要目的在于提供一种巨观及微观检测设备及检测方法,不但可避免人力检查所造成的问题,且检测设备的结构简洁、节省空间,并可产生高检测效率。

5.为达到上述目的,本发明所提供的一种巨观及微观检测设备,其特征在于包含有:一巨观检查站;一待测物存放站,设于所述巨观检查站的一侧;一微观检测站,设于所述巨观检查站的另一侧;其中,所述巨观检查站包含有一机壳、一机械手臂,以及一视觉辨识系统,所述机械手臂包含有一用于承载一待测物且能翻转的末端执行器,所述机械手臂以其末端执行器能进入所述待测物存放站及所述微观检测站的方式设于所述机壳内,所述视觉辨识系统包含有能朝所述末端执行器拍摄地设于所述机壳内的至少一影像捕获设备,用于撷取所述待测物的影像。

6.上述本发明的技术方案中,所述视觉辨识系统设于所述机械手臂与所述待测物存放站之间。

7.其能定义出一水平轴向,所述巨观检查站具有朝向所述水平轴向的二相反方向的

一第一侧及一第二侧,所述待测物存放站及所述微观检测站分别设于所述第一侧及所述第二侧,所述机械手臂能相对于所述机壳而沿所述水平轴向地自一中间位置朝所述二相反方向移动。

8.所述视觉辨识系统设于所述中间位置与所述待测物存放站之间。

9.其能定义出相互垂直的一第一水平轴向及一第二水平轴向,所述巨观检查站具有朝向所述第一水平轴向的二相反方向的一第一侧及一第二侧,以及朝向所述第二水平轴向的二相反方向的一第三侧及一第四侧,所述机械手臂能相对于所述机壳而沿所述第一水平轴向地自一中间位置朝所述第一水平轴向的所述二相反方向移动,所述巨观检查站的第一侧、第二侧、第三侧及第四侧中至少一侧设有所述待测物存放站且至少另一侧设有所述微观检测站。

10.所述巨观检查站的第一侧及第二侧分别设有所述待测物存放站及所述微观检测站,所述第三侧及所述第四侧至少其中之一也设有所述待测物存放站,所述视觉辨识系统设于所述中间位置与所述微观检测站之间。

11.所述巨观检查站的第一侧及第二侧分别设有一所述微观检测站,所述第三侧及所述第四侧其中之一设有所述待测物存放站,所述视觉辨识系统设于所述机械手臂与所述待测物存放站之间。

12.所述视觉辨识系统包含有倾斜设置的四所述影像捕获设备,四所述影像捕获设备撷取所述待测物的影像时,其中二所述影像捕获设备的位置对应于所述末端执行器一侧,另二所述影像捕获设备的位置对应于所述末端执行器另一侧,使得所述待测物完全位于四所述影像捕获设备的视野范围内。

13.所述视觉辨识系统包含有倾斜设置的三所述影像捕获设备,三所述影像捕获设备撷取所述待测物的影像时,其中二所述影像捕获设备的位置分别对应于所述末端执行器二侧,另一所述影像捕获设备的位置对应于所述末端执行器的一端,使得所述待测物完全位于三所述影像捕获设备的视野范围内。

14.所述机械手臂包含有一能相对于所述机壳而沿一水平轴向移动的底座、一能绕一第一假想轴线转动地设于所述底座的第一旋转臂、一能绕一垂直于所述第一假想轴线的第二假想轴线转动地设于所述第一旋转臂的第二旋转臂、一能绕一平行于所述第二假想轴线的第三假想轴线转动地设于所述第二旋转臂的第三旋转臂,以及一能绕一平行于所述第二假想轴线的第四假想轴线转动地设于所述第三旋转臂的第四旋转臂,所述末端执行器能绕一垂直于所述第四假想轴线的第五假想轴线转动地设于所述第四旋转臂。

15.所述机械手臂的末端执行器包含有一叉形板体,所述叉形板体包含有一承载面,以及设于所述承载面的多个真空吸孔,用于将所述待测物真空吸附于所述承载面。

16.所述机械手臂的末端执行器包含有一支撑座,以及一设于所述支撑座的一端部的承载盘,所述承载盘的一承载面设有多个真空吸孔,用于将所述待测物真空吸附于所述承载面。

17.所述微观检测站为一自动光学检查系统。

18.为达到上述目的,本发明还提供一种使用前述巨观及微观检测设备的检测方法,其步骤包含有:所述机械手臂以其末端执行器自所述待测物存放站取出一所述待测物至所述巨观检查站;所述视觉辨识系统以其影像捕获设备拍摄所述待测物的影像以进行巨观检

查;所述机械手臂转动所述待测物,且所述视觉辨识系统以其影像捕获设备拍摄转动后的所述待测物的影像以进行巨观检查;若所述待测物受所述视觉辨识系统巨观检查的结果不合格,所述机械手臂将所述待测物放回所述待测物存放站;若所述待测物受所述视觉辨识系统巨观检查的结果合格,所述机械手臂将所述待测物移载至所述微观检测站,使得所述待测物在所述微观检测站进行微观检测。

19.上述本发明的检测方法,其中所述巨观检查站对所述待测物进行的巨观检查包含有正面检查、背面检查、侧边检查、倾斜检查、旋转检查及反光检查其中至少二项。

20.所述巨观及微观检测设备包含有设于所述巨观检查站的不同侧的多个所述待测物存放站,各待测物存放站设置不同尺寸的所述待测物。

21.所述视觉辨识系统以其影像捕获设备拍摄所述待测物的影像时,所述影像捕获设备与所述机械手臂的末端执行器为相对移动而使所述影像捕获设备扫描拍摄所述待测物。

22.采用上述技术方案,本发明的巨观及微观检测设备及检测方法,仅需通过一机械手臂在待测物存放站、巨观检查站与微观检测站之间移载待测物,且通过机械手臂在巨观检查站内对待测物进行平移、倾斜、旋转等等动作,搭配视觉辨识系统,即可仿真品检人员所进行的各种巨观检查动作,以达到正面检查、背面检查、侧边检查、倾斜检查、旋转检查、反光检查等等,因此,本发明不但不需人力移载待测物或肉眼检查待测物外观,可避免人力检查所造成的漏检、误检、摔片、碰撞等等问题,且本发明可稳定地重复相同的巨观检查动作而达到良好的检查效果。此外,本发明的巨观及微观检测设备的结构相当简洁且节省空间,并可将巨观检查与不同的微观检测程序进行串联,也可串联设置不同尺寸的待测物的待测物存放站,因此可根据检测需求及使用环境作出最适当的配置,以提升机台利用率并减少不同程序之间的移载距离及等待时间,进而产生高检测效率。

附图说明

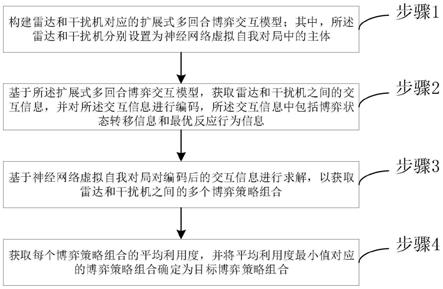

23.图1是本发明一第一较佳实施例所提供的巨观及微观检测设备的示意图;

24.图2是所述巨观及微观检测设备的一机械手臂的立体组合图;

25.图3是图2的局部放大图,但更示意性地显示出一待测物与四影像捕获设备及其视野范围;

26.图4是图3的顶视图;

27.图5类同于图4,但显示仅设置三影像捕获设备的形态;

28.图6是所述机械手臂的一末端执行器的另一实施形态;

29.图7是使用所述巨观及微观检测设备的检测方法的流程图;

30.图8及图9是一影像捕获设备扫描拍摄一待测物的示意图;

31.图10是本发明一第二较佳实施例所提供的巨观及微观检测设备的示意图;

32.图11是本发明一第三较佳实施例所提供的巨观及微观检测设备的示意图。

具体实施方式

33.现举以下实施例并结合附图对本发明的详细构造、特点、组装或使用方式进行详细说明。

34.申请人首先在此说明,在以下将要介绍的实施例以及图式中,相同的参考号码,表

示相同或类似的元件或其结构特征。需注意的是,图式中的各元件及结构为例示方便并非依据真实比例及数量绘制,且若实施上为可能,不同实施例的特征可以交互应用。

35.请先参阅图1所示,本发明一第一较佳实施例所提供的巨观及微观检测设备10包含有一巨观检查站20、一微观检测站30,以及一待测物存放站40。

36.巨观检查站20包含有一机壳21,以及设于机壳21内的一机械手臂22及一视觉辨识系统23。在此需先说明的是,图1主要显示巨观及微观检测设备10各站的配置关系,因此除了机械手臂22之外,图1显示的各个关于所述配置关系的构件仅示意性地绘制成矩形,机械手臂22及视觉辨识系统23的结构将搭配图2至图5详述于下文。

37.微观检测站30及待测物存放站40也分别包含有一机壳31、41,且各机壳21、31、41相互连通。更明确地说,巨观及微观检测设备10能定义出相互垂直的一第一水平轴向(x轴)及一第二水平轴向(y轴),巨观检查站20具有朝向第一水平轴向的二相反方向(即x轴正向及x轴负向)的一第一侧24及一第二侧25,以及朝向第二水平轴向的二相反方向(即y轴正向及y轴负向)的一第三侧26及一第四侧27,待测物存放站40的机壳41连接于巨观检查站20的第一侧24,且两者相接之处相互连通,微观检测站30的机壳31连接于巨观检查站20的第二侧25,且两者相接之处相互连通。

38.待测物存放站40主要用于存放多个即将进行检测的待测物,也可用来存放需回收的待测物。本实施例的待测物存放站40内设有二供料匣42及一回收匣43,各供料匣42及回收匣43可为习用的晶圆匣,其结构容申请人在此不详加叙述,各供料匣42及回收匣43的结构相同,但二供料匣42用于存放多个即将进行检测的待测物,使得巨观及微观检测设备10可连续检测多个待测物以提升检测效率,回收匣43则用于存放检查结果不合格而需回收的待测物,此部分将详述于下文。如图3所示,本实施例中的待测物50包含有一铁环51、一固定于铁环51的软性薄膜52(例如蓝膜),以及一设于软性薄膜52且尚未切割成分离的芯片的晶圆53,巨观及微观检测设备10用于对晶圆53先进行巨观检查(即检查晶圆外观瑕疵)再进行微观检测(即检测晶圆的芯片的外观、电性且/或光学特性等等)。然而,本发明的巨观及微观检测设备10不限于用于检测晶圆。

39.微观检测站30可(但不限于)为一自动光学检查系统(automated optical inspection,简称aoi),用于检测晶圆53的芯片(例如led芯片)的光学特性。如前所述,本发明的技术特点主要在于巨观检查站20,以及各站的配置关系,微观检测站30的内部结构与本发明的技术特点较无关联,容申请人在此不详加叙述,并于图式中省略微观检测站30的内部结构。

40.请参阅图2所示,机械手臂22包含有第一至第四旋转臂221~224、一底座225,以及一末端执行器226。底座225能沿第一水平轴向(x轴)移动地设置于机壳21,使得机械手臂22整体能相对于机壳21而沿第一水平轴向(x轴)移动。更明确地说,机壳21内可设有一沿第一水平轴向(x轴)设置的线性位移元件(图中未示),机械手臂22设于线性位移元件并可受线性位移元件带动而沿第一水平轴向(x轴)移动。线性位移元件可为习用的包含有马达、滑轨、滑块等等的线性位移元件,容申请人在此不详加叙述,并于图式中省略线性位移元件。第一旋转臂221能绕一第一假想轴线l1转动地以其一端设于底座225的顶端,第一假想轴线l1可(但不限于)平行于z轴。第二旋转臂222能绕一第二假想轴线l2转动地以其一端设于第一旋转臂221的另一端,第二假想轴线l2垂直于第一假想轴线l1。第三旋转臂223能绕一第

of view;简称fov)。当末端执行器226已带着待测物50移动至供视觉辨识系统23拍摄的位置,使得四影像捕获设备231、232可朝末端执行器226拍摄而撷取待测物50的影像时,如图4所示,二影像捕获设备231的位置对应于末端执行器226一侧,二影像捕获设备232的位置对应于末端执行器226另一侧,如此的设置方式所构成的视野范围234可使待测物50完全位于四影像捕获设备231、232的视野范围234内,以完整拍摄待测物50的影像。或者,视觉辨识系统23也可包含有如图5所示,在一假想投影平面相互间隔120度平均分布的三影像捕获设备231、232、233,三影像捕获设备231、232、233撷取待测物50的影像时,影像捕获设备231、232的位置分别对应于末端执行器226二侧,影像捕获设备233的位置对应于末端执行器226的一端,如此的设置方式所构成的视野范围234也可使待测物50完全位于三影像捕获设备231~233的视野范围234内,以完整拍摄待测物50的影像。下文中仅以图3及图4所示的视觉辨识系统23为例进行说明。

46.本发明的巨观及微观检测设备10用于执行如图7所示的检测方法,所述检测方法包含有下列步骤。

47.a)机械手臂22以其末端执行器226自待测物存放站40的一供料匣42取出一待测物50至巨观检查站20。

48.b)视觉辨识系统23以其影像捕获设备231、232拍摄待测物50的影像以进行巨观检查。

49.c)机械手臂22转动待测物50,且视觉辨识系统23以其影像捕获设备231、232拍摄转动后的待测物50的影像以进行巨观检查。

50.由前述的步骤b)及步骤c)可得知,巨观检查站20用于对待测物50进行至少两项不同的巨观检查。在步骤b)中,待测物50进入巨观检查站20即直接受影像捕获设备231、232拍摄,此时影像捕获设备231、232通常(但不限于)拍摄待测物50的正面进行正面检查,即图3及图4所示的状态。在步骤c)中,通过机械手臂22转动待测物50,尤其主要是(但不限于)以末端执行器226绕第五假想轴线l5转动,可使视觉辨识系统23拍摄待测物50除了正面以外的部分而进行对应的检查,例如背面检查、侧边检查、倾斜检查、旋转检查、反光检查等等。

51.d)若待测物50受视觉辨识系统23巨观检查的结果不合格,机械手臂22将待测物50放回待测物存放站40的回收匣43。若待测物50受视觉辨识系统23巨观检查的结果合格,机械手臂22将待测物50移载至微观检测站30,使得待测物50在微观检测站30进行微观检测。微观检测完成后的待测物50,将由机械手臂22的末端执行器226取出,并利用机械手臂22将检测完成的待测物50递送回待测物存放站40的供料匣42中。

52.由此,机械手臂22可模拟习知品检人员对待测物50进行的巨观检查动作,例如平移、倾斜、旋转等等,并搭配视觉辨识系统23对待测物50进行巨观检查,不但可避免人力检查所产生的漏检、误检、摔片、碰撞等等状况,更可稳定地重复相同的巨观检查动作而达到良好的检查效果。而且,本发明的巨观及微观检测设备10仅需通过机械手臂22移载待测物50,即可将供料、回收、巨观检查及微观检测等程序进行串联,以节省不同程序之间的移载、分类、集中等待的时间。机械手臂22可直接将巨观检查合格的待测物50快速地移载至微观检测站30进行微观检测,无需额外分类集中等待,因此可减少物流时间,并且因无需分类集中等待站而可减少占用空间。机械手臂22也可直接将巨观检查不合格的待测物50快速地移载至回收匣43,无需额外分类集中等待,因此可减少物流时间,并且因无需分类集中等待站

而可减少占用空间。因此,本发明的巨观及微观检测设备10的结构简洁、节省空间,可产生高检测效率及机台使用率。

53.如图1所示,本实施例的视觉辨识系统23可(但不限于)设于前述的中间位置p与待测物存放站40之间。值得一提的是,本发明中所述的中间位置p不限于在机械手臂22沿第一水平轴向(x轴)移动的路径的最中间,只要机械手臂22能自中间位置p朝第一水平轴向的二相反方向(即x轴正向及x轴负向)移动即可,即中间位置p只要不是在路径两端的位置即可。由此,机械手臂22自待测物存放站40取出待测物50后,待测物50一进入巨观检查站20即位于对应视觉辨识系统23的位置而可马上进行巨观检查,若待测物50的巨观检查结果不合格,机械手臂22也可快速地将待测物50放回待测物存放站40,如此可更加提升检测效率。

54.更进一步地说明,本实施例的视觉辨识系统23的位置主要是以“机械手臂移动时间最少”的方式进行设计,在图1中视觉辨识系统23放置在待测物存放站40与机械手臂22之间,此位置设计可使得后续机械手臂22移动到微观检测站30的动作连续性更好,使得时间效益比会更佳。相对来说,若将视觉辨识系统23设置在机械手臂22与微观检测站30之间,或者机械手臂22与第三侧26或第四侧27之间,在机械手臂22从待测物存放站40取出待测物后,需先移动到视觉辨识系统23对应的位置而使待测物进行巨观检查,也就是此时机械手臂22的动作会停顿,然后再移动至微观检测站30,如此的移动过程相较于图1所示的架构所需的移动过程会花费较长的时间。

55.本发明中的视觉辨识系统23的影像捕获设备的数量并无限制,不一定要如图3至图5所示地以三个或四个影像捕获设备形成出可涵盖待测物50的视野范围234。对于影像捕获设备的视野范围无法涵盖待测物50的情况,例如图8及图9所示的仅设置单一影像捕获设备231的情况,影像捕获设备231可沿图8所示的s型路径235或图9所示的口字型路径236移动而扫描拍摄待测物50,或者影像捕获设备231也可固定不动而由机械手臂22的末端执行器226移动待测物50来达到相同的扫描拍摄效果。

56.本发明中的微观检测站30的数量及待测物存放站40的数量亦无限制,由于本实施例的巨观检查站20具有第一至第四侧24~27,因此巨观检查站20能作为此设备的中心而连接总数最多为四个的微观检测站30与待测物存放站40,例如图10及图11所示的本发明第二及第三较佳实施例,详述如下。

57.在图10所示的第二较佳实施例中,巨观检查站20的第二侧25设有微观检测站30,第一侧24、第三侧26及第四侧27则分别设有一待测物存放站40,视觉辨识系统23设于如前述的中间位置p与微观检测站30之间,此配置可使得三个待测物存放站40到对应视觉辨识系统23的位置的距离约略相等,有助于将巨观检查的时间缩到最短。

58.更进一步地说明,本实施例的视觉辨识系统23的位置是以机械手臂22一定会经过的路径为设计概念,在图10中机械手臂22从三个待测物存放站40其中的任一个移动到微观检测站30,都一定会经过对应于视觉辨识系统23的位置,故此位置设计是使“机械手臂移动时间最少”的设计。举例来说,若将视觉辨识系统23设置在机械手臂22与第一侧24之间,在机械手臂从第三侧26或第四侧27的待测物存放站40取出待测物后,需先旋转90度到对应视觉辨识系统23的位置进行巨观检查,然后再旋转180度到微观检测站30,如此的移动过程相较于图10所示的架构所需的移动过程,会多出旋转180度到微观检测站30的时间,因此图10的实施例中视觉辨识系统23的位置可以减少检测的时间。

59.在图11所示的第三较佳实施例中,巨观检查站20的第四侧27设有待测物存放站40,第一至第三侧24~26则分别设有一微观检测站30,视觉辨识系统23设于机械手臂22与待测物存放站40之间,此配置可便于机械手臂22快速地将自待测物存放站40取出的待测物移动至对应视觉辨识系统23的位置,也可快速地将巨观检查不合格的待测物放回待测物存放站40。如同前述针对图10架构的说明,图11中视觉辨识系统23的位置同样是在机械手臂22一定会经过的路径,并且,类同于图1所示的架构,图11中视觉辨识系统23的位置也可使得机械手臂22移动到微观检测站30的动作连续性更好,因此也可提升检测效率。

60.本发明的巨观及微观检测设备10可在巨观检查站20的任二侧、任三侧或四侧设有微观检测站30及待测物存放站40,只要第一至第四侧24~27中至少一侧设有待测物存放站40且至少另一侧设有微观检测站30即可,根据不同数量及不同位置配置可搭配出多种组合,因此可依使用需求及使用环境调整出最适当的配置,以提升机台利用率及产能。对于有多个待测物存放站40的配置,各待测物存放站40可设置不同尺寸的待测物,以实现同类不同尺寸待测物同时混合进料,可省去更换供料匣的停等时间。

61.最后,必须再次说明,本发明在前述实施例中所揭示的构成元件,仅为举例说明,并非用来限制本案的专利保护范围,其他等效元件的替代或变化,也应被本案的专利保护范围所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。