1.本发明属于方舱制造技术领域,涉及一种夹芯板加工方法。

背景技术:

2.方舱是各种舱内外设备的载体,安装有多种设备。在方舱上安装设备,就是在方舱壁板(复合夹芯板)指定位置上安置好设备的安装座,再将设备连接在安装座上。在方舱制造中,复合夹芯板是三明治夹芯结构,蒙皮很薄,在其表面安装设备时,内部芯材无法提供支撑。因此在复合夹芯板上安装设备的传统方法是预埋法,即在复合板上设计好安装位置,制造时在复合板相应位置的蒙皮下预埋钢板,复合板成型后,在安装位置钻孔加工螺纹,即可安装设备。这种方法设计简单,安装可靠,但对预埋位置精确度要求较高,且不可移位/增补,损坏后不易修复,无法做到随处安装。

3.在近年的方舱制造技术研究中,随处安装灌封技术获得了发展。所谓方舱设备的“随处安装”,是指在设计和生产方舱过程中,在方舱复合板的设备安装位置不预埋安装垫板,不安置固定的安装座,而是在舱体制造完成后任选位置安装设备,可现场变更位置。这样不仅可以简化方舱设计,缩短设计和生产周期,提高生产效率,也大大提高了方舱的通用性和可维修性,缓解后勤供应的压力。

4.目前一般采用“液体结构胶灌封固定”的制造方法,包括以下步骤:1)在复合板一侧面板开孔;2)取芯;3)灌注胶液;4)放置镶嵌件;5)固化。这种方法可以做到随处安装,也可达到一定的固定强度,但存在一些问题:1)在取芯时使用修边刻槽机切割芯材,不易控制孔的半径和形状,使芯材孔和面板孔不同心,镶嵌件在孔内无法定心,导致偏心和垂直度偏差;2)未开孔一侧的面板底部无垫板,镶嵌件受力过大易使面板产生凹陷;3)掏空孔内部分芯材时半径过大且不固定,致使注入的胶液量不固定,易形成局部空鼓,使力学性能不稳定,容易拉脱损坏;4)胶液流动性太大,难以在侧壁和顶部灌封。

技术实现要素:

5.为了克服现有技术的不足,本发明提供一种夹芯板随处安装件的灌封方法,能够在复合夹芯板任意位置上加工出特定的盲孔,安装零件并封装在孔内,固化后牢固可靠,真正做到了方舱设备的“随处安装”。按照本方法灌封制造的复合夹芯板随处安装座不仅可用于一般设备的安装,而且可以实现设备的移位/增补,操作简便易行,安装牢固可靠,可移位,易修复。

6.本发明解决其技术问题所采用的技术方案包括以下步骤:

7.1)使用开孔器从夹芯板一侧的面板表面开孔,去除面板表面蒙皮;使用取芯器去除内部芯材,保证另一侧面板不被损伤;

8.2)向开孔部位注入部分灌封胶后将垫板置入孔底;继续注入部分灌封胶后将隔热块置入孔内;继续注入部分灌封胶后将镶嵌件置入孔内;

9.3)从镶嵌件表面的注胶孔注入剩余灌封胶,待镶嵌件的排气孔有胶液流出为止;

此过程中保证胶液不流入镶嵌件的安装螺纹孔内;

10.4)清除夹芯板和镶嵌件表面多余胶液;

11.5)对镶嵌件表面进行加压,保证镶嵌件与夹芯板表面蒙皮处于同一平面;

12.6)待灌封胶固化,随处安装灌封作业完成。

13.所述的开孔器是将合金钢开孔器在外圆磨床磨削到φd-0.10

,d为需要加工的夹芯板面板孔径。

14.所述的取芯器包括刀杆、压盘、定心盘和切割刀头,所述的刀杆和定心盘同轴安装在压盘轴向两侧,所述的切割刀头为l形结构,一端同轴固连在定心盘轴线上,另一端为平行于定心盘轴线的刀刃。

15.所述的垫板采用金属材料,直径与夹芯板孔底内径相同,厚度为3~5mm。

16.所述的隔热块采用非金属材料,直径与夹芯板面板孔径相同,厚度为夹芯板厚度的1/3。

17.所述的灌封胶采用x4113室温快速固化高强度结构胶粘剂。

18.所述的夹芯板开孔为台阶孔,孔底内径大于面板孔径。为了在直孔的底部加工一个大直径台阶孔,所述的取芯器依次换装半径渐进增加的切割刀头,分若干次切割取芯,每次切割时更换切割刀头,刀头半径每次增加5mm,刀头倾斜进入开孔小直径段。

19.本发明的有益效果是:

20.按照本方法灌封的随处安装装置,开孔方式和取芯过程对方舱的复合板损伤小,灌封固化后复合板得到了局部加强,抗拉强度和剪切强度较大,安装设备牢固。

21.根据gjb2093a-2012《军用方舱通用试验方法》之9.7安装螺孔载荷试验(试验方法507)的规定(没有加强梁的m8螺孔,拉伸载荷不应小于4.5kn,扭矩不应小于11nm),经过一年以上的多轮次测试,测量结果波动很小,非常稳定,优于标准的规定。表1、表2是其中一次的测量结果。

22.表1随处安装拉力测试样件测量结果

23.序号12345拉力(kn)10.510.77510.19210.08610.134

24.表2随处安装扭矩测试样件测量结果

25.序号12345扭矩(nm)5453.5545352

附图说明

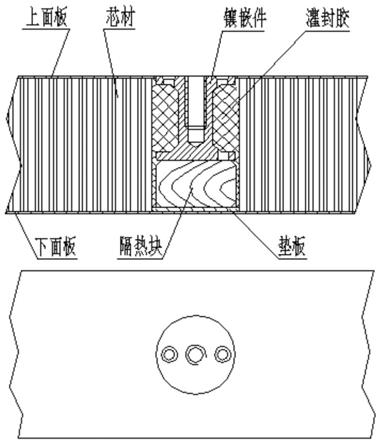

26.图1是复合夹芯板开孔取芯后的剖面图;

27.图2是随处安装零件全部灌封在复合夹芯板内部的剖面图;

28.图3是加强型随处安装结构的剖面图;

29.图4是专用取芯器的结构示意图。

具体实施方式

30.下面结合附图和实施例对本发明进一步说明,本发明包括但不仅限于下述实施例。

31.本方法是在复合夹芯板的一侧面板开一个特定的盲孔,将随处安装各零件一次封装在孔内。

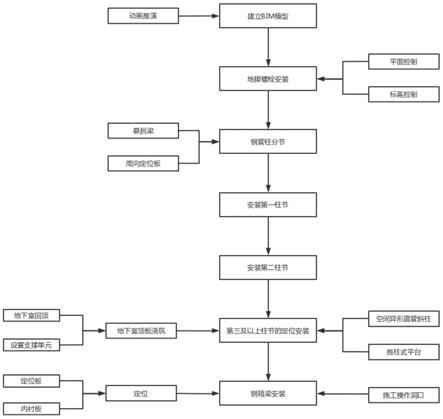

32.本发明的工艺流程包括:准备

‑‑

定位

‑‑

开孔并清理

‑‑

注胶安装垫板和隔热块

‑‑

注胶安装镶嵌件

‑‑

补胶

‑‑

清胶

‑‑

加压

‑‑

卸压。

33.具体方法步骤如下:

34.1)准备。

35.备齐所需工具和材料(手电钻、专用开孔器、专用取芯器、注胶枪、混炼器、手锤、记号笔、压块、垫板、镶嵌件、隔热块、灌封胶、工业乙醇、棉纱),垫板、镶嵌件、隔热块用工业乙醇清洗表面油污备用。

36.2)定位。

37.按照安装要求所示位置,用记号笔在复合夹芯板的一侧面板表面标识镶嵌件的中心位置。

38.3)开孔并清理。

39.将专用开孔器与手电钻组合安装,按前述中心位置,在一侧面板表面开盲孔,去除一侧面板表面蒙皮;将专用取芯器与手电钻组合安装,去除内部芯材,保证另一侧面板不被损伤,清理多余物。

40.4)注胶安装垫板和隔热块。

41.灌封胶安装混炼器,装入注胶枪胶槽内,对开孔部位注入1/4容积的灌封胶,将垫板置入盲孔底部,用手锤压实;继续注入1/4容积的灌封胶,将隔热块置入盲孔内并用手锤压实。

42.5)注胶安装镶嵌件。

43.继续注入1/4容积的灌封胶,将镶嵌件安装螺纹孔向外,置入盲孔内并压实。

44.6)补胶。

45.从镶嵌件表面的注胶孔部位缓慢注入1/4容积的灌封胶,待排气孔有胶液流出为止。

46.此过程中须保证胶液不流入安装螺纹孔内部。

47.7)清胶。

48.用棉纱蘸工业乙醇擦拭表面多余胶液,清理干净;

49.8)加压。

50.将压块置于镶嵌件表面进行加压,保证镶嵌件与蒙皮处于同一平面,常温下保持 24~48h。

51.9)卸压。

52.24~48h后,待灌封胶固化后卸除压块,随处安装灌封作业完成。

53.本方法使用的专用开孔器,是将合金钢开孔器在外圆磨床磨削到φd-0.10

(d:面板孔径),使面板开孔保持负公差,取芯器取芯时会对面板孔造成磨损扩大,使面板孔取芯后达到φd,这样可以精确控制开孔的尺寸,便于在安装镶嵌件时定心,提高安装的位置精度和镶嵌件对于面板的垂直度;专用取芯器是具有定心和切割芯材功能的专用刀具,上半部有用于定心的圆盘,下半部有切割芯材的刀刃(见图4),切割的芯材碎屑可用吸尘器吸除;定心盘可以在面板孔上准确确定圆心,使刀刃切割芯材时与面板孔同心,保证垫板、隔热

块、镶嵌件的同心度。

54.盲孔中安装的垫板和隔热块在装置中起到重要作用。垫板粘接在底部可以加强未开孔面板的强度和刚度,镶嵌件受力过大不易使面板产生凹陷和撕裂,垫板一般用金属材料,直径同面板孔径,厚度一般取3~5mm;隔热块置于金属材料之间,起到阻断热桥的作用,使夹芯板的保温性能不被破坏,不影响方舱的整体保温性能,隔热块一般用非金属材料制成,直径同面板孔径,厚度一般取1/3夹芯板厚度。

55.灌封胶选用能够在室温快速固化的结构胶(x4113室温快速固化高强度结构胶粘剂),具有较大的黏度(>7000mpa

·

s)和剪切强度(>20mpa)。较大的黏度可以在侧壁和顶部灌注胶液,较大的剪切强度保证结构的牢固性,承受较大的拉力和扭矩。

56.为增大承载能力,开发了加强型随处安装,结构见图3,在上述的基础型结构底部增加了一个台阶,使底部接触面积增大,从而提高结构强度。为了在直孔的底部加工一个大直径台阶孔,将取芯器依次换装半径渐进增加的切割刀头,分三次切割取芯。为防止换装大半径刀头后损伤小直径段芯材台阶,切割刀头半径渐进增加5mm,刀头进入小直径段时须倾斜,取出时也须沿原方向倾斜取出。底部垫板直径大于小直径段,可将垫板沿直径剖开,两半依次放入大直径段底部,再拼接成圆形。经实测,增强型随处安装较基本型可提高承载能力20%~30%。

57.在某方舱集中采购项目招标中,在舱体设备安装中使用本随处安装灌封方法安装了燃油加热器(26.5kg,舱外侧壁安装)、一体式空调器(92kg,舱外侧壁安装)、机柜(116kg,舱内底板安装)。燃油加热器在方舱外,侧壁施工灌封6个随处安装座;一体式空调器在方舱外,侧壁施工灌封12个随处安装座;机柜在方舱内,底板正向施工灌封16个随处安装座,背部侧壁施工灌封8个随处安装座。42个安装座均以本方法标准步骤灌封成型,厂房内温度17℃,压块压强0.1mpa,固化时间24h。后期进行了以下试验。

58.1、按照gjb2093a-2012《军用方舱通用试验方法》之8.1越野汽车载运试验(试验方法401)的规定,模拟“越野汽车载运试验”试验。舱内配载3.5t载荷在40t电动振动试验台上,按照gjb150.16a-2009《军用装备试验室环境试验方法第16部分:振动试验》中规定的试验量值振动40min。舱体完好无损,舱内外设备(燃油加热器、空调器、机柜)安装螺栓及安装座无松动或位移。

59.2、按照gjb2093a-2012《军用方舱通用试验方法》之8.4运输跌落试验(试验方法404)的规定,舱内配载3.5t载荷,平跌落、棱跌落各一次,舱内外设备(燃油加热器、空调器、机柜)安装螺栓及安装座无松动或位移。

60.3、按照gjb2093a-2012《军用方舱通用试验方法》之9.7安装螺孔载荷试验(试验方法507)的规定,使用锚杆拉拔仪对安装在舱体右侧板内侧的随处安装拉拔样件进行拉伸试验,测量值大于8kn;用扭矩板手对扭矩样件进行了扭矩试验,测量值大于20n

·

m。

61.实例证明,使用本随处安装灌封方法灌封的随处安装座坚固耐用,力学性能优于 gjb 2093a-2012 9.7安装螺孔载荷试验的规定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。