1.本发明涉及处理粉尘的技术领域,尤其是涉及一种微粒、粉尘、微细粉尘的捕集。

背景技术:

2.在主要空污来源中,粉尘、微粒(particles)、微细粉尘(fine dust)扮演了关键的角色,因为粉尘、微粒、微细粉尘的体积极不可思议的细微,一旦暴露在充斥该类粉尘、微粒、微细粉尘的空气中,便会对人体健康造成严重危害,尤其是呼吸道方面的疾病。

3.就高科技制造业的颗粒粉尘废弃处理系统而言,许多废气减量过程中都需要收集微细粉尘。废气中的微细粉尘是极细的固体微粒,会长时间悬浮在空气中。直径超过10微米的粒子归为粗微粒,这类颗粒微粒会被鼻毛或鼻咽腔内的黏膜吸附。直径小于10微米(pm10)的微细粉尘属于悬浮粒子,一旦吸入人体,将会沿着气管与支气管一直深入直达肺部。

4.直径小于2.5微米的微细粉尘便属于微细悬浮微粒(pm2.5),而小于0.1 微米者则属于超微细悬浮微粒。包括pm10、pm2.5,在现有的气体洗涤器 (gas scrubber)和分离器(separator)都很难处理,因此可能造成排气道阻塞。

5.在各种加工制作工艺中,常会产生许多粉尘、微粒、微细粉尘,必须将此类粉尘去除,以避免排放至大气环境中。

6.就半导体制作工艺所产生的废气而言,虽然大部分化学物质及粉尘/微粒能通过洗涤塔去除,但仍有极小尺寸(《pm10)的粉尘无法有效除去。若将含有该类微粒、微细粉尘的废气排放到大气环境,则会造成直接的空气污染及环境污染。

7.据此,如何发展出一种可有效收集、捕集粉尘、微粒、微细粉尘的「微粒捕集系统」,是相关技术领域人士亟待解决的课题。

技术实现要素:

8.在一实施例中,本发明提出一种微粒捕集系统,其包含:

9.一文氏管过滤装置,其具有一进气部、一喉部与一出气部,出气部的水平高度高于进气部的水平高度,喉部位于进气部与出气部之间,喉部的内径小于进气部与出气部的内径;

10.一旋风式过滤装置,设置于文氏管过滤装置的出气部,旋风式过滤装置由多个过滤单元构成,各过滤单元包含一直型管部,直型管部的底部具有一锥型管部,直型管部的轴心垂直于水平面,锥型管部管径较小的一端朝向喉部,多个过滤单元的直型管部的具有至少两种尺寸,多个过滤单元层层套设,位于最外层的过滤单元具有一入口,入口的水平高度高于相邻内层过滤单元的底部的水平高度,位于最内层的过滤单元的直型管部的顶部为一出口,出口的水平高度高于入口的水平高度;

11.多个第一喷嘴,设置于文氏管过滤装置内,多个第一喷嘴的水平高度高于喉部的水平高度,各多个第一喷嘴提供第一水雾,各第一水雾的喷洒方向大致平行于文氏管过滤

装置的轴心方向由第一喷嘴朝向喉部喷洒;以及

12.气体由进气部的进气口进入文氏管过滤装置,依序通过喉部、多个第一喷嘴,由入口进入旋风式过滤装置,由出口流出旋风式过滤装置,由此捕集气体中的粉尘与微粒。

附图说明

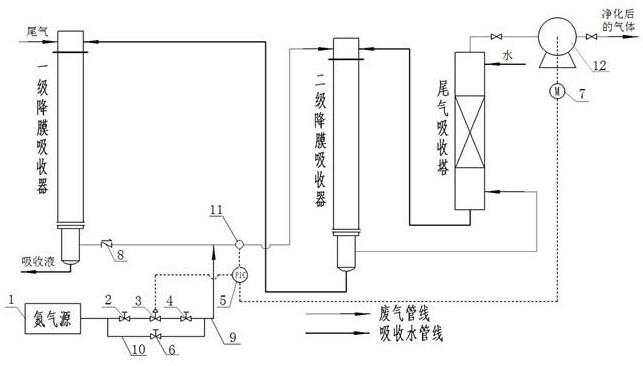

13.图1为本发明的一实施例的组合结构示意图;

14.图2a至2b为图1实施例的进气气体与水雾流动方向的示意图;

15.图2b为图1实施例的旋风式过滤装置的进气气体与水雾流动方向的示意图;

16.图2c为图2b的b-b剖面结构示意图;

17.图3为本发明的文氏管过滤装置另一实施例的进气气体与水雾流动方向的示意图;

18.图4至图7为图1实施例的旋风式过滤装置的过滤单元的不同实施例的结构示意图;

19.图8至图10为本发明的旋风式过滤装置的不同实施例的结构示意图;

20.图10a为图10的c-c剖面结构示意图。

21.符号说明

22.100:微粒捕集系统

23.10:文氏管过滤装置

24.11:进气部

25.111:进气口

26.112:管体

27.113:盖体

28.12:喉部

29.121:多孔性材料

30.13:出气部

31.14:调整元件

32.141:锥部

33.15:调整齿轮组

34.151:第一齿轮组件

35.1511:第一齿轮

36.1512:第一杆体

37.152:第二齿轮组件

38.1521:第二齿轮

39.1522:第二杆体

40.16:收集桶

41.161:排水管

42.20,20e,20f,20g:旋风式过滤装置

43.21,21b,21c,21d:第一过滤单元

44.211:第一直型管部

45.212:第一锥型管部

46.213:第一开口

47.214:第一下降管

48.215:第一锥部

49.216:第一料斗

50.217:第一锥部开口

51.22:第二过滤单元

52.221:第二直型管部

53.222:第二锥型管部

54.23,23b,23c,23d:第三过滤单元

55.231:第三直型管部

56.232:第三锥型管部

57.233:第三开口

58.234:第三下降管

59.235:第三锥部

60.236:第三料斗

61.237:第三锥部开口

62.24:第四过滤单元

63.241:第四直型管部

64.242:第四锥型管部

65.25:第五过滤单元

66.251:第五直型管部

67.252:第五锥型管部

68.26:第六过滤单元

69.261:第六直型管部

70.262:第六锥型管部

71.263:第六开口

72.27:子过滤单元

73.271:子直型管部

74.272:子锥型管部

75.273:子开口

76.274:子下降管

77.30:第一喷嘴

78.40:第二喷嘴

79.a,a1:气体

80.c:轴心

81.h:水平面

82.h

11

,h

12

,h

13

,h

30

,h

40

,h

212

,h

213

,h

214

,h

222

,h

232

,h

233

,h

234

,h

242

,h

252

,h

262

, h

263

,h

273

,h

274

:水平高度

83.m1:第一水雾

84.m2:第二水雾

具体实施方式

85.请参阅图1所示,本发明所提供的一种粉尘微粒捕集系统100,其包含一文氏管过滤装置10、一旋风式过滤装置20、多个第一喷嘴30及多个第二喷嘴40。文氏管过滤装置10与旋风式过滤装置20大致同轴心c设置。

86.请参阅图1及图2a、图2b所示,文氏管过滤装置10具有一进气部11、一喉部12与一出气部13。进气部11具有一进气口111,提供气体a进入进气部11。通常,气体a带有含有污染的粉尘、微粒、微细粉尘。

87.图2a与图2b是为了更清楚地本发明结构及气体与水雾的流动,因此将图1的粉尘微粒捕集系统100分为两张图面,然而图2a与图2b为相连接的整体结构,可由图2a顶部的与图2b底部的标示得知二者的连接关系。

88.出气部13的水平高度h

13

(如图2b)高于进气部11的水平高度h

11

(如图 2a)。喉部12位于进气部11与出气部13之间,喉部12的内径小于进气部 11与出气部13的内径。在此实施例中,缩小的喉部内部的截面积,用以加大进气的乱流流速,增加捕集粉尘、微粒、微细粉尘的效率。

89.如图2a,文氏管过滤装置10还包括一调整元件14,调整元件14具有一锥部141,锥部141具有直径较小的一端(例如为一尖端)朝向喉部12。调整元件14可升降地设置于进气部11,由此改变气体a由进气部11通过喉部12时的允许通过的截面积,进而调整气体a由进气部11通过喉部12时的流速。

90.在本实施例中,调整元件14连接于一调整齿轮组15,调整齿轮组15包括一第一齿轮组件151与一第二齿轮组件152。

91.第一齿轮组件151包括一第一齿轮1511与一第一杆体1512。第一杆体 1512的两端分别连接于调整元件14与第一齿轮1511,第一杆体1512的轴心方向垂直于水平面h。

92.第二齿轮组件152,包括一第二齿轮1521与一第二杆体1522。第二杆体1522的一端连接于第二齿轮1521,第二杆体1522的另一端凸伸于文氏管过滤装置10外。第二齿轮1521与第一齿轮1511相啮合,通过驱动第二杆体1522,同步带动第二齿轮1521驱动第一齿轮1511旋转,进而驱动第一杆体1512带动调整元件14升降。在一实施例中,调整元件14可为一柱塞。

93.在另一实施例中,可省略设置调整齿轮组15,亦即,气体a进入喉部 12允许通过的环状截面积为固定。

94.请参阅图1及图2a、图2b所示,第一喷嘴30设置于文氏管过滤装置 10内,第一喷嘴30的水平高度h

30

(如图2b)高于喉部12的水平高度h

12

(如图2a)。各第一喷嘴30提供第一水雾m1,各第一水雾m1的喷洒方向大致平行于文氏管过滤装置10的轴心c的方向,且由第一喷嘴30朝向喉部12 喷洒,用于洗涤粉尘、微粒、微细粉尘至下方收集桶。

95.如图2b,在本实施例中,第一喷嘴30可为多个,各第一喷嘴30的水平高度h

30

为相同,且等距环绕文氏管过滤装置10的轴心c设置。第一喷嘴30的数量不限,例如可至少为三个,且在以轴心c为中心的圆周上是等分地配置,例如,若设有三个第一喷嘴30,则第一喷嘴

30间的夹角为120 度,若设有四个第一喷嘴30,则第一喷嘴30间的夹角为90度。

96.请见图1及图2b,第二喷嘴40设置于靠近出气部13且环绕旋风式过滤装置20外围。第二喷嘴40的水平高度h

40

高于第一喷嘴30的水平高度 h

30

。各第二喷嘴40提供第二水雾m2,各第二水雾m2的喷洒方向大致平行于水平面h、或垂直于水平面且朝下方(未图示),且由第二喷嘴40朝向旋风式过滤装置20内喷洒。

97.如图2b,在本实施例中,第二喷嘴40可为多个,各第二喷嘴40的水平高度h

40

为相同且等距环绕旋风式过滤装置20的轴心c设置。第二喷嘴 40的数量不限,例如可至少为三个,且在以轴心c为中心的圆周上是等分地配置,例如,若设有三个第二喷嘴40,则第二喷嘴40间的夹角为120度,若设有四个第二喷嘴40,则第二喷嘴40间的夹角为90度。

98.在进气口111的下方设有一收集桶16,用以收集落下的第一水雾m1及第二水雾m2及捕集到的粉尘、微粒、微细粉尘。

99.在图1、图2a所示实施例中,进气口111位于进气部11的侧边,且位于收集桶16的上方,气体a以平行于水平面h的方向进入进气部11。除此之外,可依所需将进气口111设置为其他态样。

100.请参阅图3所示,进气口111位于进气部11的底部,进气口111连接一管体112且管体112的顶端凸伸于收集桶16的上方。气体a以垂直于水平面h的方向进入进气部11。管体112的上方设有一盖体113,盖体113与管体112的顶端具有一距离,气体a由管体112的顶端流出后,再由盖体 113的四周流入进气部11。

101.收集桶16的一侧设有一排水管161,用以排除收集桶16中所收集的污水。

102.请参阅图1及图2a所示,文氏管过滤装置10的喉部12设有一多孔性材料121,其具有特殊设计的多孔性结构,材质为金属或聚合物,微生物会在其表面润湿累积,以增大与第一水雾m1与第二水雾m2的表面接触,并对第一水雾m1与第二水雾m2进行污水降解分离处理。在另一实施例中,可省略多孔性材料121。

103.请参阅图1及图2b、图2c所示,旋风式过滤装置20设置于文氏管过滤装置10的出气部13。旋风式过滤装置20包括一第一过滤单元21、一第二过滤单元22、一第三过滤单元23及一第四过滤单元24。

104.第一过滤单元21具有一第一直型管部211及一第一锥型管部212,在第一直型管部211设有一第一开口213作为气体的入口。第一直型管部211 的轴心c垂直于水平面h。第一过滤单元21的第一锥型管部212的底部设有一第一下降管214,第一下降管214的轴向c长度的底部的水平高度h

214

低于各第一喷嘴30的水平高度h

30

。第一下降管214的底部具有一第一锥部 215,第一锥部215具有管部管径较小的一第一锥部开口217朝向喉部12(可参见图1与图2a)。

105.第二过滤单元22具有一第二直型管部221及一第二锥型管部222。第二直型管部221的外径小于第一直型管部211的内径,第二过滤单元22同轴心c设置于第一过滤单元21内。第二锥型管部222的底部的水平高度h

222

低于第一开口213的水平高度h

213

。

106.第三过滤单元23具有一第三直型管部231及一第三锥型管部232。第三直型管部231的外径小于第二直型管部221的内径,第三过滤单元同轴心 c设置于第二过滤单元22内。第三锥型管部232的底部的水平高度h

232

低于第二锥型管部222的底部的水平高度h

222

。

107.在第三直型管部231设有一第三开口233,第三开口233的水平高度 h

233

高于第二

锥型管部222的底部的水平高度h

222

。第三过滤单元23的第三锥型管部232的底部设有一第三下降管234,第三下降管234的轴向c长度的底部的水平高度h

234

高于第一锥型管部212的底部的水平高度h

212

。第三下降管234的底部具有一第三锥部235,第三锥部235具有管径较小的一第三锥部开口237朝向喉部12。在另一实施例中,第三下降管234的轴向c 长度的底部的水平高度h

234

可以视需求设置成为低于第一锥型管部212的底部的水平高度h

212

。

108.第四过滤单元24具有一第四直型管部241及一第四锥型管部242。第四直型管部241的外径小于第三直型管部231的内径,第四过滤单元24同轴心c设置于第三过滤单元23内。第四锥型管部242的底部的水平高度h

242

低于第三开口233的水平高度h

233

且高于第三锥型管部232的底部的水平高度h

232

,第四直型管部241的顶部为气体的出口。

109.请参阅图2a、图2b所示,完整说明微粒捕集系统100的气体a及第一水雾m1与第二水雾m2的流动路径。其中,实线箭头代表气体的路径,虚线箭头代表水雾的路径。

110.气体a由进气口111进入进气部11,而后由调整元件14的周围进入喉部12,可通过调整齿轮组15控制调整元件14升降,改变允许通过喉部12 的环状截面积及气体a进入喉部12的流速;例如,在一实施例中,使允许通过喉部12的环状截面积缩小进而增大气体a的流速,在另一实施例中,使允许通过喉部12的环状截面积加大进而减小气体a的流速。又在另一实施例中,可省略设置调整齿轮组15,使气体允许通过喉部12的环状截面积为固定。

111.在第四直型管部241的顶部外可设置一抽气风扇(图中未示出),以将气体a由进气口111抽入进气部11。

112.而后,气体a通过多孔性材料121继续向上流入出气部13。当气体a 通过第一喷嘴30时,可通过第一水雾m1的冲刷以捕集气体a中所含的粉尘。

113.而后,带着粉尘的第一水雾m1落入多孔性材料121,可由多孔性材料 121对第一水雾m1进行污水降解分离处理。通过多孔性材料121的第一水雾m1继续下落至收集桶16中。在另一实施例中,可省略多孔性材料121。

114.于此同时,气体a仍继续上行,由第一开口213进入第一过滤单元21。当气体a通过第二喷嘴40时,可通过第二水雾m2对气体a进行第二次冲刷以捕集气体a中所含的微粒,并阻隔微粒再进入第二过滤单元22。

115.带着微粒的第二水雾m2通过第一锥型管部212、第一下降管214、第一锥部215与第一锥部开口217之后,落入多孔性材料121,由多孔性材料 121对第二水雾m2进行污水降解分离处理。通过多孔性材料121的第二水雾m2继续下落至收集桶16中。

116.于此同时,气体a由第二锥型管部222的底部流入第二过滤单元22,再由第三开口233进入第三过滤单元23,而气体a中的粉尘、微粒受离心力与重力双重作用落下,经第三锥部开口237排出,气体a而后由第四锥型管部242的底部流入第四过滤单元24,最后,气体a1由第四直型管部241 的顶部流出旋风式过滤装置20,亦即,由第四直型管部241的顶部流出的气体a1已经是除去粉尘、微粒的气体。

117.值得说明的是,如本发明技术领域人士所理解,旋风式过滤装置20的工作原理为,当气体a进入旋风式过滤装置20、23时,可于旋风式过滤装置20、23内部产生螺旋状回转,气体a中的粉尘、微粒受离心力与重力双重作用而由气体a中分离而由旋风式过滤装置20的底部落出。据此,本发明特殊设计的第一过滤单元21、第二过滤单元22、第三过滤单元23及第四过滤单元24的多层套设结构,可对气体a发挥双重旋风式过滤效果。

118.由第三过滤单元23及第四过滤单元24旋风分离出的微粒、微细粉尘,可通过第三下降管234及第三锥部235的第三锥部开口237导引至第一下降管214、第一锥部215中,经由第一锥部开口217排出。同样地,由第一过滤单元21、第二过滤单元22旋风分离出的粉尘,可落入第一下降管214、第一锥部215中,经由第一锥部开口217排出,再导引至旋风式过滤装置20 外部。

119.图4至图7为图1实施例的旋风式过滤装置的过滤单元的不同实施例的结构示意图。请参阅图4所示,第一过滤单元21a具有一第一直型管部211 及一第一锥型管部212,第三过滤单元23a具有一第三直型管部231及一第三锥型管部232。相较于图2b,图4实施例的第一过滤单元21a及第三过滤单元23不具有图2b所示第一下降管214及第一锥部215,以及不具有第三下降管234及第三锥部235。

120.请参阅图5所示,本实施例是以图4实施例结构为基础,在第一过滤单元21b的第一锥型管部212的底部设有一第一料斗216,例如,为一空心圆柱,在第三过滤单元23b的第三锥型管部232的底部设有一第三料斗236,例如,为一空心圆柱,用以收集来自气体中的粉尘、微粒。

121.请参阅图6所示,第一过滤单元21c具有一第一直型管部211、一第一锥型管部212部及第一下降管214。第三过滤单元23c具有一第三直型管部 231、一第三锥型管部232及第三下降管234。相较于图2b,本实施例的第一过滤单元21c及第三过滤单元23c不具有图2b所示第一锥部215及第三锥部235。

122.请参阅图7所示,本实施例是以图6实施例结构为基础,在第一过滤单元21d的第一下降管214的底部设有一第一料斗216,例如,为一空心圆柱,在第三过滤单元23d的第三下降管234的底部设有一第三料斗236,例如,为一空心圆柱,分别收集来自气体中的粉尘、微粒。

123.图4至图7实施例显示,本发明的过滤单元除了具有直型管部、锥型管部之外,另可依所需搭配锥部、下降管、料斗。

124.请参阅图8所示,本实施例旋风式过滤装置20e是以图2a实施例为基础,在第三过滤单元23与第四过滤单元24之间还包括一第五过滤单元25 及一第六过滤单元26。

125.第五过滤单元25具有一第五直型管部251及一第五锥型管部252,第五直型管部251的外径小于第三直型管部231的内径,第五过滤单元同轴心 c设置于第三过滤单元23内。第五锥型管部252的底部的水平高度h

252

低于第三开口233的水平高度h

233

且高于第三锥型管部232的底部的水平高度h

232

。

126.第六过滤单元26具有一第六直型管部261及一第六锥型管部262,第六直型管部261的外径小于第五直型管部251的内径,第六过滤单元26同轴心c设置于第五过滤单元25内。第六锥型管部262的底部的水平高度h

262

低于第五锥型管部252的底部的水平高度h

252

,在第六直型管部261设有一第六开口263,第六开口263的水平高度h

263

高于第四锥型管部242的底部的水平高度h

242

。

127.第四过滤单元24同轴心设置于第六过滤单元26内,第四直型管部241 的顶部为气体a1的出口。

128.图8实施例的气体a的流动方向为,由第一开口213进入第一过滤单元21,而后由第二锥型管部222的底部流入第二过滤单元22,再由第三开口233进入第三过滤单元23,而后

由第五锥型管部252的底部流入第五过滤单元25,再由第六开口263进入第六过滤单元26,而后由第四锥型管部 242的底部流入第四过滤单元24,最后,气体a1由第四直型管部241的顶部流出旋风式过滤装置20e。

129.请参阅图9所示,本实施例旋风式过滤装置20f是以图2a实施例为基础,仅具有第一过滤单元21及第四过滤单元24。

130.第一过滤单元21具有一第一直型管部211及一第一锥型管部212,在第一直型管部211设有一第一开口213作为入口。第四过滤单元24具有一第四直型管部241及一第四锥型管部242,第四直型管部241的顶部为气体 a1出口。

131.图9实施例的气体a的流动方向为,由第一开口213进入第一过滤单元21,而后由第四锥型管部242的底部流入第四过滤单元24,最后,气体 a1由第四直型管部241的顶部流出旋风式过滤装置20f。

132.请参阅图10所示,本实施例旋风式过滤装置20g是以图9实施例为基础,位于最内层的第四过滤单元24内设有多个子过滤单元27,各子过滤单元27具有一子直型管部271、一子锥型管部272及一子下降管274。子直型管部271的外径小于位于最内层的第四过滤单元24的内径。在各子直型管部271设有一子开口273,子开口273的水平高度h

273

高于位于最内层的第四过滤单元24的第四锥型管部242的底部的水平高度h

242

,各子过滤单元 27的顶部相连通并与第四过滤单元24的第四直型管部241相连通。子下降管274的底部的水平高度h

274

与位于最内层的第四过滤单元24的第四锥型管部242的底部的水平高度h

242

大致相同,或亦可低于水平高度h

242

。

133.请参阅图10、图10a所示,在本实施例中,位于最内层的第四过滤单元24的轴心c设有多个子过滤单元27,且多个子过滤单元27环绕于位于最内层的第四过滤单元24的轴心c等距设置。

134.图10实施例的气体a的流动方向为,由第一开口213进入第一过滤单元21,而后由第四锥型管部242的底部流入第四过滤单元24,再由各子开口273流入各子过滤单元27,最后,气体a1由第四直型管部241的顶部汇集流出旋风式过滤装置20g。在本实施例中,通过气体螺旋状漩涡绕着管壁的流动,使气体与微粒产生分离,用于捕集气体中的粉尘与微粒。在另一实施例中,可在进入第二层旋风式过滤装置入口前,通过另外增加的第二水雾喷洒,阻隔微粒再进入第二层,同时通过第二水雾再次洗涤以捕集气体中的粉尘、微粒、微细粉尘至下方收集桶。粉尘、微粒均通过层层套设的旋风式多个过滤单元,达成多重次捕集气体中的粉尘与微粒。

135.上述图2b、图8至图10所揭露的旋风式过滤装置具有共同的结构特征:各过滤单元都包含一直型管部及锥型管部,直型管部的轴心垂直于水平面,锥型管部管径较小的一端(尖端)朝向喉部,位于最外层的过滤单元具有一入口,入口的水平高度高于相邻内层过滤单元的底部的水平高度,位于最内层的过滤单元的直型管部的顶部为一出口,出口的水平高度高于入口的水平高度。在一实施例中,位于最外层的过滤单元的入口可设置于管部的正中央、或是设置于管部的侧边。

136.另需说明的是,在上述实施例中所示各水平高度h

x

是相对于水平面h 的距离,换言之,若是将图1所示微粒捕集系统100旋转九十度设置,亦即使轴心c平行于水平面h时,上述各水平高度h

x

可改以其他位置为基准,例如,可改以进气口111为基准。

137.综上所述,本发明所提供的微粒捕集系统,以文氏管过滤装置搭配旋风式过滤装置及两段式喷雾,经实做样品验证,可有效捕集气体中粒径小于 2.5μm(微米)的粉尘,有利于解决制作工艺产生的微粒废气排放入大气环境的问题。

138.虽然结合以上实施例公开了本发明,然而其并非用以限定本发明,任何所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,可作些许的更动与润饰,故本发明的保护范围应当以附上的权利要求所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。