1.本发明属于含氟弹性体技术领域,涉及一种全氟醚氟橡胶及其制备方法和应用,特别涉及一种四氟乙烯和全氟烷基乙烯基醚的共聚组合物及其制备方法和应用。

背景技术:

2.全氟醚氟橡胶主要采用四氟乙烯(tfe)与全氟烷基乙烯基醚(pave)为主要共聚单体,通常还包含全氟含溴、碘、氰基化合物等硫化点单体进行共聚而成。全氟醚氟橡胶硫化后的产品具备优异的耐高温性能及耐介质性能,其备受石油化工、半导体工业等行业青睐。

3.cn107868163a公开了一种耐低温全氟醚弹性体的制备方法,该制备方法中的硫化点单体无法均匀分散于弹性体链段,并且由于tfe活性较强而导致tfe均聚链段增加,进而导致其产品硫化性能较差,且硫化胶硬度较大,较难加工。

4.cn1120343a公开了一种低温全氟醚弹性体的制备方法,该专利申请采用了高分子量的全氟聚醚与全氟弹性体进行共混而制备改性全氟醚弹性体,由于聚合过程中加入了改性单体全氟聚醚,聚合体系活性减弱而导致聚合时间较长,不利于工业化生产,同时聚合完成后,残留在聚合体系的全氟聚醚无法进行回收处理,不利于环保。

5.因此,需要开发一种生产加工时间短,硫化后加工性较好的全氟醚氟橡胶以满足应用要求。

技术实现要素:

6.本发明的目的在于提供一种全氟醚氟橡胶及其制备方法和应用,本发明提供的全氟醚氟橡胶的制备方法可以缩短聚合时间,提高生产效率,并且最后得到的全氟醚氟橡胶的加工性能良好,且强度较高的同时硬度和压变较低,耐介质性能良好。

7.为达到此目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种全氟醚氟橡胶的制备方法,所述全氟醚氟橡胶采用分步聚合法制备得到;

9.其中,每步聚合反应中的聚合单体均包括四氟乙烯和全氟烷基乙烯基醚。

10.相比于一步聚合法(一锅法),本发明采用分步聚合法,可以确保四氟乙烯较为均匀的分布,链段中的四氟乙烯均聚链段较少,因而最后的全氟醚氟橡胶的硬度较小,压变较低。

11.在本发明中,在每步聚合反应中的聚合单体还包括硫化点单体,优选所述硫化点单体为全氟碘代烯烃,进一步优选i(cf2)2ocf=cf2。

12.在本发明的分步聚合法中,每步聚合中均添加有部分硫化点单体,可以确保硫化点单体的分布较为均匀,进而使得最后的橡胶的硫化性能好,加工性能也较好。

13.将硫化点单体接入聚合物中,使全氟醚氟橡胶可采用过氧化物硫化体系进行交联硫化,同时,碘原子在自由基的作用下非常容易脱自由基,有利于过氧化物的硫化;此硫化点单体一定程度上有利于提高全氟醚氟橡胶的加工性能。

14.作为本发明的一个优选技术方案,所述分步聚合法为三步聚合法,所述制备方法包括如下步骤:

15.(1)将硫化点单体、四氟乙烯和全氟烷基乙烯基醚组成的前期聚合单体进行前期聚合反应;

16.(2)再次加入硫化点单体、四氟乙烯和全氟烷基乙烯基醚组成的中期聚合单体进行中期聚合反应;

17.(3)再次加入硫化点单体、四氟乙烯和全氟烷基乙烯基醚组成的后期聚合单体进行聚合反应,收集反应产物。

18.在本发明中所述前期聚合单体中的硫化点单体、四氟乙烯和全氟烷基乙烯基醚的摩尔比为(1-3):(60-70):(30-40)。

19.在本发明中,所述1-3可以为1.5、2、2.5等,所述60-70可以为62、64、65、68等,所述30-40可以为32、34、35、36、38等。

20.所述中期聚合单体中的硫化点单体、四氟乙烯和全氟烷基乙烯基醚的摩尔比为(0.1-1):(35-55):(40-65)。

21.在本发明中,所述0.1-1可以为0.2、0.4、0.5、0.6、0.8等,所述35-55可以是38、40、42、45、48、50、52等,所述40-65可以是42、45、48、50、52、55、58、60、62等。

22.所述后期聚合单体中的硫化点单体、四氟乙烯和全氟烷基乙烯基醚的摩尔比为(1-3):(60-70):(30-40)。

23.在本发明中,所述1-3可以为1.5、2、2.5等,所述60-70可以为62、64、65、68等,所述30-40可以为32、34、35、36、38等。

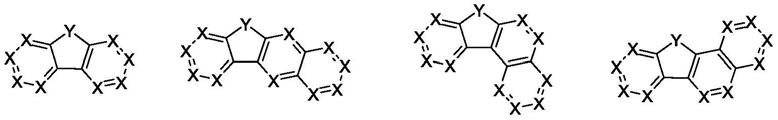

24.本发明采用分段聚合法得到的全氟醚氟橡胶具有a-b-a嵌段形态,两侧的a嵌段为三元共聚的硫化点单体/tfe/pave(硫化点单体/四氟乙烯/全氟烷基乙烯基醚),b嵌段中的全氟烷基乙烯基醚的含量较高,可以确保最后的全氟醚氟橡胶具有良好的柔性,有利于产品的加工应用。本发明提供的全氟醚氟橡胶中的硫化点单体和四氟乙烯分布均较为均匀,因而其硬度和压变形能较低,加工性良好。

25.作为本发明的一个优选技术方案,以所述前期聚合单体的总摩尔数为100%计,所述硫化点单体的含量为1-3%,例如1.5%、2%、2.5%等,所述四氟乙烯的含量为60-70%,例如62%、64%、65%、68%等,所述全氟烷基乙烯基醚的含量为30-40%,例如32%、34%、35%、36%、38%等。

26.以所述中期聚合单体的总摩尔数为100%计,所述硫化点单体的含量为0.1-1%,例如0.2、0.4、0.5、0.6、0.8等,所述四氟乙烯的含量为35-55%,例如38、40、42、45、48、50、52等,所述全氟烷基乙烯基醚的含量为40-65%,例如42、45、48、50、52、55、58、60、62等。

27.以所述后期聚合单体的总摩尔数为100%计,所述硫化点单体的含量为1-3%,例如1.5%、2%、2.5%等,所述四氟乙烯的含量为60-70%,例如62%、64%、65%、68%等,所述全氟烷基乙烯基醚的含量为30-40%,例如32%、34%、35%、36%、38%等。

28.在本发明中所述前期聚合单体、中期聚合单体和后期聚合单体的质量比为(20-35):(30-60):(20-35)。

29.所述20-35可以为22、25、28、30、32等,所述30-60可以为35、40、45、50、55等,所述20-35可以为22、25、28、30、32等。

30.作为本发明的一个优选技术方案,所述前期聚合单体占聚合单体总质量的20-35%,例如22%、24%、25%、28%、30%、32%等,所述中期聚合单体占聚合单体总质量的30-60%,例如35%、40%、45%、50%、55%等,所述后期聚合单体占聚合单体总质量的20-35%,例如22%、24%、25%、28%、30%、32%等。

31.作为本发明的一个优选技术方案,所述后期聚合单体的质量和前期聚合单体的质量相同。

32.作为本发明的一个优选技术方案,所述后期聚合单体中各组分的占比与前期聚合单体中各组分的占比相同。

33.作为本发明的一个优选技术方案,所述分步聚合法的总聚合时间为2-4h,例如2.2h、2.5h、2.8h、3.0h、3.2h、3.5h、3.8h等。

34.采用本发明的制备方法,可以极大的缩短反应时间,由现有的90h以上缩短到4h以下,可以大幅度提高生产效率。

35.在本发明中所述前期聚合反应和后期聚合反应的聚合压力各自独立的选自2.8-3.5mpa,例如2.9mpa、3.0mpa、3.1mpa、3.2mpa、3.3mpa、3.4mpa等,所述中期聚合反应的聚合压力为1.6-2.5mpa,例如1.7mpa、1.8mpa、1.9mpa、2.0mpa、2.2mpa、2.4mpa等。

36.在本发明中所述前期聚合反应、中期聚合反应和后期聚合反应的反应温度各自独立的选自60-95℃,例如65℃、70℃、75℃、80℃、85℃、90℃等。

37.由于四氟乙烯单体和全氟烷基乙烯基醚单体在共聚过程中的竞聚率相差较大,因此本发明通过控制不同的聚合阶段采用不同的聚合工艺,前期聚合和后期聚合的聚合压力较高,在中期聚合过程中降低了聚合压力,可以避免硬度过高,增加柔性单体全氟烷基乙烯基醚在聚合物链段中的接入量,使材料柔性增加;因此使得本发明提供的全氟醚氟橡胶中的硫化点单体、四氟乙烯均分布较为均匀,使得其具有较优异的拉伸强度的同时其硬度和压变较低,耐介质性能和加工性较好。

38.在本发明中,若前期和后期的聚合压力较低,则聚合物的两侧全氟烷基乙烯基醚含量增加,氟含量降低,不利于聚合物耐介质性能和良好的强度;若中期的聚合压力较高,则聚合物中段四氟含量较高,聚合物刚性增强,聚合物硬度指标增加,不利聚合物的加工应用。

39.作为本发明的一个优选技术方案,在加入中期聚合单体前,回收未反应的前期聚合单体,优选在加入后期聚合单体前,回收未反应的中期聚合单体。

40.作为本发明的一个优选技术方案,还包括回收步骤(3)得到的反应产物中未反应的后期聚合单体,得到含有全氟醚氟橡胶的乳液。

41.作为本发明的一个优选技术方案,所述分步聚合法的分散介质为水。

42.在本发明中,所述前期聚合反应的体系中还包括引发剂,优选所述引发剂为过硫酸铵、过硫酸钾或高锰酸钾中的任意一种或至少两种的组合,优选地,以100重量份水介质为基准,所述引发剂的用量为0.0001-8重量份,例如0.1重量份、0.5重量份、1重量份、2重量份、3重量份、4重量份、5重量份、6重量份、7重量份等。

43.在本发明中,所述前期聚合反应的体系中还包括全氟辛酸盐作为乳化剂,优选地,以100重量份水介质为基准,所述乳化剂的用量为0.01-5重量份,例如1重量份、2重量份、3重量份、4重量份等。

44.在本发明中,所述前期聚合反应的体系中还包括链转移剂,所述链转移剂优选1,2-二碘全氟乙烷、1,3-二碘全氟丙烷或1,4-二碘全氟丁烷中的任意一种或至少两种的组合,优选地,以聚合单体总质量为基准,所述链转移剂的用量为0.01-5%,例如0.1%、0.5%、1%、2%、3%、4%等。

45.本发明提供了一种具体实施方式,所述制备方法包括如下步骤:

46.(1)在反应器中加入去离子水,抽真空至氧含量≤30ppm后加入乳化剂,并加热至60-95℃;

47.(2)加入前期聚合单体,并将反应器升压至2.8-3.5mpa,然后加入引发剂和链转移剂,进行前期聚合反应,等到前期聚合单体的加入量为聚合单体总质量的20-35%时,回收未反应单体;

48.(3)加入中期聚合单体,然后降压至1.6-2.5mpa进行中期聚合反应,等到中期聚合单体的加入量为聚合单体总质量的30-85%时,回收未反应单体;

49.(4)加入后期聚合单体,然后升压至2.8-3.5mpa进行后期聚合反应,等到后期聚合单体的加入量为聚合单体总质量的20-35%时,回收未反应单体,得到含有全氟醚氟橡胶的乳液;

50.(5)对乳液进行凝聚、洗涤、干燥,得到所述全氟醚氟橡胶。

51.本发明对乳液的凝聚、洗涤和干燥均为本领域常规工艺,在此不做赘述。

52.第二方面,本发明提供了第一方面所述的制备方法制备得到的全氟醚氟橡胶。

53.本发明提供的制备方法得到的全氟醚氟橡胶具有较高的拉伸强度,可达20mpa以上,断裂伸长率可达200%,硬度和压变较低,耐介质性质和加工性良好。

54.第三方面,本发明提供了第二方面所述的全氟醚氟橡胶在石油化工材料、半导体材料中的应用。

55.相对于现有技术,本发明具有以下有益效果:

56.(1)本发明采用分步聚合的方法,使得链段中的四氟乙烯和硫化点单体等均分布较为均匀,进而保证最后的材料的硬度较低,硫化性能较好;

57.(2)本发明采用的制备方法最后制备得到的橡胶具有a-b-a嵌段形态,具有特定结构可以保证得到的橡胶具有较高的拉伸强度的同时硬度较低,可加工性好。

具体实施方式

58.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

59.实施例1

60.一种全氟醚氟橡胶,制备方法如下:

61.(1)在50l的反应器中加入30l的去离子水,进行抽空处理至氧含量≤30ppm时,加入全氟辛酸铵35g,将反应器中的内容物加热到85℃。

62.(2)将i(cf2)2ocf=cf2、tfe、全氟甲基乙烯基醚按照摩尔比例为1:60:39组成的前期聚合单体进行投料,将反应器压力升至3.0mpa,加入15g过硫酸钾和25g 1,2-二碘全氟乙烷开始进行前期聚合反应,待前期聚合单体加入量为2.5kg时,回收未反应单体;

63.(3)在反应器内通入i(cf2)2ocf=cf2、tfe、全氟甲基乙烯基醚按照摩尔比例为

0.1:35:64.9组成的中期聚合单体,调整聚合压力为2.0mpa进行中期聚合反应,待中期聚合单体加入量为3.3kg时,回收未反应单体;

64.(4)继续在反应器内通入将i(cf2)2ocf=cf2、tfe、全氟甲基乙烯基醚按照摩尔比例为1:60:39组成的后期聚合单体进行投料,将反应器压力升至3.0mpa,待后期聚合单体加入量为2.5kg时,结束反应,回收未反应单体,得到含有全氟醚氟橡胶的乳液;

65.(5)将乳液进行机械凝聚、洗涤,在100℃真空干燥,得到约7.5kg的全氟醚氟橡胶产品。

66.实施例2

67.一种全氟醚氟橡胶,制备方法如下:

68.(1)在50l的反应器中加入30l的去离子水,进行抽空处理至氧含量≤30ppm时,加入全氟辛酸铵50g,将反应器中的内容物加热到90℃。

69.(2)将i(cf2)2ocf=cf2、四氟乙烯、全氟丙基乙烯基醚按照摩尔比例为3:67:30组成的前期聚合单体进行投料,将反应器压力升至3.5mpa,加入40g过硫酸钾和50g 1,4-二碘全氟丁烷开始进行前期聚合反应,待前期聚合单体加入量为3.5kg时,回收未反应单体;

70.(3)在反应器内通入i(cf2)2ocf=cf2、tfe、全氟丙基乙烯基醚按照摩尔比例为1:55:44组成的中期聚合单体,调整聚合压力为2.5mpa进行中期聚合反应,待中期聚合单体加入量为3.0kg时,回收未反应单体;

71.(4)继续在反应器内通入将i(cf2)2ocf=cf2、tfe、全氟丙基乙烯基醚按照摩尔比例为3:67:30组成的后期聚合单体进行投料,将反应器压力升至3.5mpa,待后期聚合单体加入量为3.5kg时,结束反应,回收未反应单体,得到含有全氟醚氟橡胶的乳液;

72.(5)将乳液进行机械凝聚、洗涤,在100℃真空干燥,得到全氟醚氟橡胶产品。

73.实施例3

74.与实施例1的区别在于,在本对比例中,步骤(3)中的中期聚合反应的压力为3.0mpa。

75.实施例4

76.与实施例1的区别在于,在本对比例中,步骤(2)的前期聚合反应和步骤(4)的后期聚合反应的压力均为2.0mpa。

77.实施例5

78.与实施例1的区别在于,在本对比例中,步骤(3)中通入的i(cf2)2ocf=cf2、tfe和全氟甲基乙烯基醚的摩尔比为0.1:50:49.9。

79.对比例1

80.一种全氟醚氟橡胶,制备方法如下:

81.(1)在50l的反应器中加入30l的去离子水,进行抽空处理至氧含量≤30ppm时,加入全氟辛酸氨35g,将反应器中的内容物加热到85℃。

82.(2)将i(cf2)2ocf=cf2、tfe、全氟甲基乙烯基醚按照摩尔比例为1:45:55进行投料,聚合单体总加入量为8.3kg,将反应器压力升至3.0mpa,加入15g过硫酸钾和25g 1,2-二碘全氟乙烷开始进行聚合反应,等到固含量21%左右时候,回收未反应单体,得到含有全氟醚氟橡胶的乳液;

83.(5)将乳液进行机械凝聚、洗涤,在100℃真空干燥,得到约8.0kg的全氟醚氟橡胶

产品。

84.性能测试

85.对实施例1-和对比例1制备得到的橡胶生胶(全氟醚氟橡胶产品)进行硫化处理,硫化配方见表1:

86.表1

87.组分或程序参数橡胶生胶100份双二五硫化剂,75%4份taic3份n99020份一段硫化170℃

×

10min二段硫化232℃

×

4h

88.对生胶和硫化后的样品进行性能测试,测试其门尼粘度、氟含量、机械性能(拉伸强度和断裂伸长率)、硬度和压缩变形,测试结果见表2:

89.表2

[0090][0091][0092]

由实施例和性能测试可知,由本发明提供的制备方法制备得到的全氟醚氟橡胶具有较好的拉伸强度和断裂伸长率的同时,硬度和压变较低,且加工性能良好。

[0093]

由实施例1和实施例1-2的对比可知,本发明的分步聚合反应的压力需要在本发明的限定范围内,才会具有较优异的拉伸强度的同时其硬度和压变较低,耐介质性能和加工性较好;由实施例1和实施例3的对比可知,在中期聚合反应时的原料投料比需要在本发明的限定范围内;由实施例1和对比例1的对比可知,采用分步聚合法得到的全氟醚氟橡胶具有更低的硬度和压变形能,且硫化性能较好,加工性能较好。

[0094]

申请人声明,本发明通过上述实施例来说明本发明的全氟醚氟橡胶及其制备方法和应用,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。