1.本实用新型涉及注塑模具技术领域,具体为一种行位内做顶针装置。

背景技术:

2.随着市场要求的提高,注塑产品要求也越来越高,通常大部分产品侧面倒扣需要做行位,在滑块往外运动时,产品侧面胶位会粘附滑块,而对于未完全完全冷却的产品而言,该产品很容易被拉伸变形,故而需要使用到顶针装置对产品的侧面扣位与滑块分离。

3.现今市场上的此类顶针装置种类繁多,基本可以满足人们的使用需求,但是依然存在一定的不足之处,现有的此类顶针装置需要在开模后使产品侧面扣位和滑块分开,防止产品粘附行位,该过程中仍有少部分未完全冷却的产品出现变形,导致产品的报废率较高,并且现有顶针装置在顶针回位时,顶针易出现卡死的现象,需要工作人员频繁的进行后期维护,降低了顶针装置的工作效率。

技术实现要素:

4.本实用新型的目的在于提供一种行位内做顶针装置,以解决上述背景技术中提出顶针装置难以有效防止产品拉伸变形以及顶针易卡死、错位的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种行位内做顶针装置,包括前模铲机,所述前模铲机顶端的两侧皆开设有预制槽,且所述预制槽设置有两组,两组预制槽关于前模铲机的中心线呈对称结构,所述前模铲机一侧的外壁上滑动安装有后模滑块,且所述后模滑块的一端设置有工件,所述后模滑块的内部开设有滑槽,所述滑槽的内部滑动安装有顶针主体,所述后模滑块内部的一侧开设有空腔,且所述空腔一侧的内壁上安装有复位弹簧,所述顶针主体的一端贯穿至复位弹簧的外部,所述顶针主体的一端固定有挡柱,复位弹簧的一端与挡柱的一端相互接触。

6.优选的,所述预制槽一侧的外壁上安装有斜导柱,所述前模铲机一侧的外壁上开设有缺口。

7.优选的,所述后模滑块的内部安装有中轴,且所述中轴采用合金钢材质。

8.优选的,所述后模滑块内部的一端安装有限位挡环,所述限位挡环设置有两组,挡柱的外表面与限位挡环的内表面相互接触。

9.优选的,所述顶针主体采用高速钢材质,且表面经硬化及氮化处理。

10.优选的,所述复位弹簧采用合金弹簧钢。

11.与现有技术相比,本实用新型的有益效果是:该一种行位内做顶针装置不仅减少产品的报废率,降低生产成本,避免顶针出现卡死、错位的现象,提高顶针装置的工作效率,还提高顶针装置的结构强度以及使用寿命;

12.(1)通过设置有斜导柱和顶针主体等配合的结构,后模滑块在斜导柱的作用下向外侧滑动,而此时后模滑块内的顶针主体在后模滑块滑动方向静止不动,仍然可顶住工件,当后模滑块已经滑动了足够距离后,顶针主体才开始与后模滑块一起往后退,此时挡柱的

端部在复位弹簧的弹力作用下自动右移,直至探入缺口中,顶针主体不再对工件限位,利用行位内放置的顶针主体,实现开模时产品和滑块分开,并且不将产品扯变形,大大减少报废率,降低生产成本;

13.(2)通过设置有限位挡环和滑槽等配合的结构,利用限位挡环作为挡柱的运动导向,通过滑槽作为顶针主体的运动导向,使得顶针主体、挡柱在同一水平面上进行移动,降低顶针主体在往复移动过程中产生的晃动,避免顶针主体出现卡死、错位的现象,提高顶针装置的工作效率;

14.(3)通过设置有顶针主体和复位弹簧等配合的结构,顶针主体采用高速钢材质,且表面经硬化及氮化处理,复位弹簧采用合金弹簧钢,有效提高整组顶针装置的结构强度以及使用寿命。

附图说明

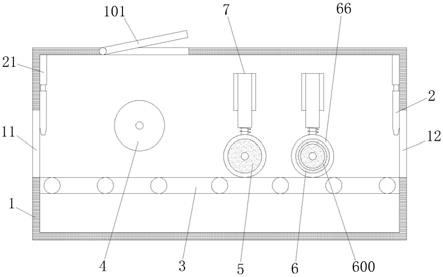

15.图1为本实用新型的立体结构示意图;

16.图2为本实用新型的侧视剖面结构示意图;

17.图3为本实用新型图2中a处放大结构示意图;

18.图4为本实用新型的前模铲机和后模滑块分离状态结构示意图;

19.图中:1、前模铲机;101、预制槽;102、斜导柱;103、缺口;2、后模滑块;201、滑槽;3、工件;4、中轴;5、顶针主体;6、空腔;7、复位弹簧;8、挡柱;9、限位挡环。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1-4,本实用新型提供的一种实施例:一种行位内做顶针装置,包括前模铲机1,前模铲机1顶端的两侧皆开设有预制槽101,且预制槽101设置有两组,两组预制槽101关于前模铲机1的中心线呈对称结构,预制槽101一侧的外壁上安装有斜导柱102,前模铲机1一侧的外壁上开设有缺口103,前模铲机1一侧的外壁上滑动安装有后模滑块2,且后模滑块2的一端设置有工件3,后模滑块2的内部开设有滑槽201,滑槽201的内部滑动安装有顶针主体5,前模铲机1和后模滑块2分离时,后模滑块2在斜导柱102的作用下向外侧滑动,而此时后模滑块2内的顶针主体5在后模滑块2滑动方向静止不动;

22.顶针主体5采用高速钢材质,且表面经硬化及氮化处理,后模滑块2的内部安装有中轴4,且中轴4采用合金钢材质;

23.后模滑块2内部的一侧开设有空腔6,且空腔6一侧的内壁上安装有复位弹簧7,复位弹簧7采用合金弹簧钢;

24.顶针主体5采用高速钢材质,且表面经硬化及氮化处理,有效提高整组顶针装置的结构强度以及使用寿命;

25.顶针主体5的一端贯穿至复位弹簧7的外部,顶针主体5的一端固定有挡柱8,复位弹簧7的一端与挡柱8的一端相互接触;

26.当后模滑块2已经滑动了足够距离后,顶针主体5才开始与后模滑块2一起往后退,

此时挡柱8的端部在复位弹簧7的弹力作用下自动右移,直至探入缺口103中,即完成顶针主体5与工件3的分离,顶针主体5不再对工件3限位,利用行位内放置的顶针主体5,实现开模时产品和滑块分开,并且不将产品扯变形,大大减少报废率,降低生产成本;

27.后模滑块2内部的一端安装有限位挡环9,限位挡环9设置有两组,挡柱8的外表面与限位挡环9的内表面相互接触,工件3的侧面扣位和顶针主体5分开,该过程中,利用限位挡环9的设置,使得挡柱8在限位挡环9的内部进行滑动,即利用限位挡环9作为挡柱8的运动导向;

28.通过滑槽201作为顶针主体5的运动导向,使得顶针主体5、挡柱8在同一水平面上进行移动,降低顶针主体5在往复移动过程中产生的晃动。

29.本技术实施例在使用时,首先前模铲机1和后模滑块2分离时,后模滑块2在斜导柱102的作用下向外侧滑动,而此时后模滑块2内的顶针主体5在后模滑块2滑动方向静止不动,仍然可顶住工件3,当后模滑块2已经滑动了足够距离后,顶针主体5才开始与后模滑块2一起往后退,此时挡柱8的端部在复位弹簧7的弹力作用下自动右移,直至探入缺口103中,即完成顶针主体5与工件3的分离,顶针主体5不再对工件3限位,利用行位内放置的顶针主体5,实现开模时产品和滑块分开,并且不将产品扯变形,大大减少报废率,降低生产成本,在开模后,工件3的侧面扣位和顶针主体5分开,该过程中,利用限位挡环9的设置,使得挡柱8在限位挡环9的内部进行滑动,即利用限位挡环9作为挡柱8的运动导向,通过滑槽201作为顶针主体5的运动导向,使得顶针主体5、挡柱8在同一水平面上进行移动,降低顶针主体5在往复移动过程中产生的晃动,避免顶针主体5出现卡死、错位的现象,提高顶针装置的工作效率,顶针主体5采用高速钢材质,且表面经硬化及氮化处理,有效提高整组顶针装置的结构强度以及使用寿命。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。