1.本实用新型涉及复合材料拉缠成型领域,更具体指的是一种低熔点合金作为模芯的复合材料圆管的生产设备。

背景技术:

2.在复合材料拉挤缠绕圆管的生产过程中,模芯通常是固定好一端,纤维在预浸好树脂后固定在模芯表面,之后纤维和模芯一起进入模具,固化成型获得圆管,圆管离开模具后模芯脱离,圆杆内部变成中空状态,再使用牵引设备对圆管进行牵引时,之后切割成所需长度。

3.由于模芯只固定了一侧,另一侧完全在外模具里面悬空,受重力的影响,模芯在外模具内部势必下垂,从而影响拉挤出来的圆管同心度,导致纤维在圆管周向上分布不均匀,进而造成圆管直线度降低。

4.在牵引过程中,会经常出现控制不好牵引设备上对圆管的夹持力,夹持力太小则无法牵引圆管,夹持力太大会导致圆管的夹持部位变形;部分设备使用皮带式牵引机对复合材料圆管全部进行夹持,若圆管被夹持变形则生产出来的只能全部报废;还有一部分牵引机只固定的夹持圆管某一段位置,之后带动圆管前进,到达行程终点后复位重新夹持某一段前进,该方法只对只圆管固定的位置夹持,但圆管夹持部分依旧会变形,这时只能切除被夹持的部分,生产过程中依旧产生较多废料。

5.若使模芯全程跟随圆管移动,可以有效的避免模芯在外模具里下垂和牵引机夹扁圆管的问题,切割后在去除模芯,由于使用普通金属材料的作为可移动模芯,成本太高,且不好脱模;本实用新型采用低熔点合金作为模芯可有效的避免上述问题,低熔点合金可以有效的避免脱模的过程,只需要把获得的圆杆重新加温熔化掉低熔点合金即可,需要注意的是低熔点合金的熔化温度会高于圆管树脂成型温度,低于圆管热变形温度,同时低熔点合金熔化的过程也同时作为圆管退火过程,使用低熔点合金作为模芯可以有效的提高圆管各个参数精度,生产过程中低熔点合金可以循环利用,生产过程中不产生废料,对比传统模芯清洁环保,适合高精度拉缠圆管生产。

技术实现要素:

6.本实用新型要解决的技术问题是提供一种复合材料圆管的生产设备。

7.为了解决上述技术问题,本实用新型采取以下技术方案:

8.一种复合材料圆管的生产设备,包括依序排布的合金冶炼装置,无心车床,纱架,拉缠组件,牵引机和切割机;

9.合金冶炼装置,包括合金冶炼炉和合金挤出装置,用于把复合材料圆杆内部的模芯熔化重复循环使用,同时挤出低熔点合金模芯,复合材料圆杆内部的模芯为低熔点合金模芯;

10.无心车床,安装在合金冶炼装置下游区域,用于把低熔点合金模芯加工和校直到

所需尺寸及精度;

11.纱架,安装在无心车床下游区域,用于放置纱线团,中间留有空位,提供低熔点合金移动空间;

12.拉缠组件,安装在纱架下游区域,用于把纱线在低熔点合金模芯表面进行拉挤缠绕,使低熔点合金模芯表面形成有外保护层,然后使低熔点合金模芯进入模具进行固化成型,得到实心的复合材料圆杆;

13.牵引机,安装在拉缠组件下游区域,用于牵引拉挤出来的复合材料圆杆;

14.切割机,装在牵引机下游区域,将从牵引机引出的复合材料圆杆进行切割截断。

15.所述合金冶炼炉包括炉体,炉体采用不会与低熔点合金发生反应的材料制成,炉体内填充有不会与低熔点合金、复合材料圆杆发生反应的加热液体,炉体内设有加热组件和圆杆放置架,圆杆放置架用于放置复合材料圆杆并将复合材料圆杆完全浸没在加热液体中,炉体上端设有横板,圆杆放置架通过升降杆与横板连接,加热液体的密度小于低熔点合金的密度。

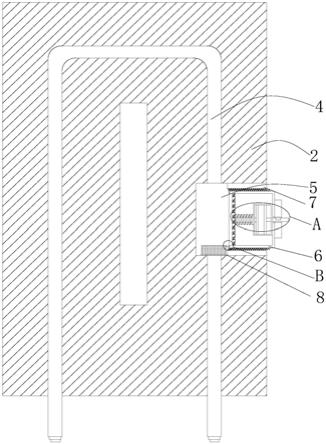

16.所述合金挤出装置包括分别设置在炉体的两侧的清洁出口和挤出出口,并且挤出出口高于清洁出口,所述挤出出口连接弯管,所述弯管连接挤出模腔,所述挤出模腔内部有螺旋杆,所述螺旋杆连接螺旋电机,所述螺旋杆用于引导液态低熔点合金进行挤出成型,所述挤出模腔一端固定有挤出头,所述挤出头上固定有挤出模具,所述挤出头连接有冷却装置,所述冷却装置用于对挤出来的低熔点合金进行冷却,所述清洁出口和挤出出口内均设有开关控制阀,用于控制开启和关闭。

17.所述无心车床的车削中心与挤出模具同心设置,低熔点合金模芯从合金冶炼装置出来后进入无心车床,无心车床把低熔点合金模芯车削到标准尺寸后再进入拉缠组件。

18.所述拉缠组件包括拉缠固定架,所述拉缠固定架上固定有竖板,所述竖板上固定有穿纱筒,穿纱筒上设有模芯孔,低熔点合金模芯从穿纱筒中心穿过,穿纱筒的模芯孔四周有穿过纱线的孔位,竖板的另一侧安装有可旋转的转盘,转盘上固定有缠绕纱筒,缠绕纱筒用于放置缠绕纱,所述转盘通过皮带与设在拉缠固定架底部的电机相连,所述竖板上有填充有树脂的预浸槽,预浸槽内设有排纱板,进入预浸槽的外层纱线从排纱板中穿过形成预浸,所述预浸槽底部通过导流管与穿纱筒相连,预浸槽内填充的树脂会通过导流管进入穿纱筒,使得内层纱和外层纱上均有树脂,低熔点合金模芯离开穿纱筒后模芯芯四周的穿纱孔上出来的纱线会紧贴低熔点合金模芯,再通过缠绕纱把内层纱缠绕在模芯上,再进入模具中。

19.所述模具包括上加热模具,下加热模具和外模,外模装在上加热模具、下加热模具的分层位置处,上加热模具和下加热模具上均设有加热棒用于加热外模,外模前端有排纱器用于穿过外层纱,排纱器把外层纱均匀排布在缠绕后的低熔点合金模芯上,排布好的外层纱与经过缠绕的低熔点合金模芯一起进入外模,低熔点合金模芯上的树脂在外模内经过固化后离开模具。

20.所述牵引机为皮带式牵引机。

21.所述合金冶炼装置,无心车床,纱架,拉缠组件,牵引机和切割机呈一直线式排布。

22.本实用新型采用低熔点合金作为树脂成型模具的模芯;通过金属挤出成型获得连续不断的低熔点合金圆棒,经过加工校直后进入拉缠设备,在拉挤缠绕过程中模芯一直跟

随预浸后的纤维移动,经过缠绕成型,升温固化,离开牵引机后按照尺寸切割复合材料圆杆,再放回合金冶炼炉中加热熔去模芯,清洗干净后即可获得复合材料圆管成品。由于是实心结构,从而克服传统圆杆生产过程中由于牵引机夹持力太大导致的圆管被压扁的问题,同时模芯两端均被牵引固定,模芯在生产过程中不容易下垂,影响圆管周向纤维排布,可以有效的提高圆管各个参数精度,生产过程中低熔点合金可以重复循环利用,生产过程中不产生废料,对比传统模芯清洁环保,尤其适合高精度拉缠圆管生产。制备得到的复合材料圆管主要用于弩箭的使用上。

附图说明

23.附图1为本实用新型结构示意图;

24.附图2为本实用新型的合金冶炼装置结构示意图;

25.附图3为本实用新型的拉缠组件结构示意图。

具体实施方式

26.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本实用新型作进一步详细描述。

27.如附图1-3所示,本实用新型一方面提供了一种复合材料圆管的生产方法,包括以下步骤:

28.选用低熔点合金作为模芯材料,用于制备复合材料圆管的模芯。在合金冶炼炉内加入低熔点合金,加热使低熔点合金熔化形成液态低熔点合金流体。除了直接加入低熔点合金之外,还可以将刚制备好的内部包含有低熔点合金模芯的复合材料圆管半成品加入合金冶炼炉中,当然,合金冶炼炉内的温度刚好能够将低熔点合金熔化,而不会将复合材料圆管的其他部分熔化掉。

29.将液态低熔点合金流体通过挤出装置挤出,再经冷却得到低熔点合金模芯,挤出装置为现有公知设备。冷却可为风冷却。

30.将低熔点合金模芯送入无心车床,把低熔点合金模芯加工和校直到所需尺寸及精度。无心车床同样为公知加工车床。如挤出的低熔点合金模芯尺寸不满足设定需求,此时就经过车床加工即可。

31.拉挤处理,将经过预浸过树脂的纱线缠绕在低熔点合金模芯表面,先通过内层纱在低熔点合金模芯圆周表面沿纵向方向缠绕形成内层螺旋结构,再利用缠绕纱线在内层纱形成的内层结构上缠绕形成中层缠绕结构,再在中层缠绕结构上布置外层纱,外层纱沿着低熔点合金模芯纵向方向在绕着圆周面缠绕形成外层结构,从而在低熔点合金模芯表面形成了具有内层、中层和外层共三层的结构,然后送入对应的模具,在拉挤过程中低熔点合金模芯一直跟随预浸后的纱线移动。更具体的形式是总共具有三层纱,内层纱、外层纱和缠绕纱,先在低熔点合金模芯外表面缠绕内层纱,然后通过缠绕纱缠紧,再缠绕外层纱,三层纱共同形成了外保护层。由于三层的纱线上都已经预渍着树脂,从而在低熔点合金模芯外形成的外保护层为树脂保护层。

32.在模具中加热固化成型,使纱线上的树脂固化形成外保护层,结合纱线的缠绕与树脂的固化,使得低熔点合金模芯和外保护层之间为实心结构,得到实心结构的复合材料

圆杆。树脂固化温度低于低熔点合金模芯的熔化温度,从而保证树脂的固化成型,同时又不会影响内部的低熔点合金模芯。通过固化,使得三层纱线都更加紧密的收缩结合,从而形成实心结构。

33.由于是实心结构,因此不易发生在牵引过程中被压扁的问题。通过牵引机将实心结构的复合材料圆杆牵引送到切割机上,根据所需要长度进行切割,形成一段一段的复合材料圆杆,此时还是半成品,因为内部还含有低熔点模芯。

34.切割后的复合材料圆杆再放回到合金冶炼炉内,加热升温,使复合材料圆杆内部的低熔点合金模芯熔化,然后取出复合材料圆杆经超声水洗后,得到成品的复合材料圆杆,熔化出来的低熔点合金再次循环使用。

35.低熔点合金的熔化温度比成品复合材料圆杆热变形温度低,比复合材料圆杆上的树脂固化成型温度高,从而使得在进行树脂固化时不会熔化低熔点合金模芯,而放回合金冶炼炉时又不会影响到复合材料外层的树脂保护层。

36.通过上述的处理方式,以低熔点合金作为模芯用材,结合外层树脂,形成一种实心结构,在后续的牵引过程中,不会因为空心的问题而出现被压扁的问题,提升了制备质量。而且,作为制备过程中的低熔点合金模芯,又能够重复循环使用,节省成本。

37.在整个制备过程中,初始时利用低熔点合金进行制备,后续基本上通过采用还包含有低熔点合金模芯的复合材料圆管半成品即可完成制备,不需要再继续添加低熔点合金材料。

38.此外,如附图1-3所示,本实用新型还提供了一种复合材料圆管的生产设备,包括依序排布的合金冶炼装置1,无心车床2,纱架3,拉缠组件4,牵引机5和切割机6,整体按照线型排布,形成一个用于制备复合材料圆管的生产线。

39.所述合金冶炼炉101包括炉体103,所述炉体103采用不会与低熔点合金发生反应的材料构成,且具有保温功能,比如可在炉体侧壁设置内夹层,或者通过保温材料制成的保温层,所述炉体103内包含加热组件,所述炉体103固定在炉体固定板104上,加热组件可设置在炉体固定板上从底部加热,也可以直接设置在炉体内部进行加热。所述炉体固定板104下方连接炉体固定架105,所述炉体103内含有加热液106,所述加热液106不会与低熔点合金和复合材料圆杆发生反应,所述加热液106密度小于低熔点合金的密度,这样就确保低熔点合金放入炉体内部后会沉没在加热液中,从而能够充分的进行加热熔化。加热组件可为加热棒,或者加热丝,通电源后进行加热。

40.所述炉体103上安装有通过炉体上端正中心的横板107,所述横杆107在炉体正中心位置处固定有圆杆放置架108,圆杆放置架通过一根可上下移动的升降杆与横板连接,升降杆可与横板为螺纹连接,只需要转动即可实现升降移动,或者具有相应的卡扣结构,松开卡扣结构实现升降,上下移动到相应位置后再闭合卡扣实现位置的固定。所述圆杆放置架108用于放置切割后的复合材料圆杆,把复合材料圆杆完全浸入加热液内,加热后重新熔化低熔点合金模芯,使低迷点合金得到循环利用。

41.所述炉体103底部有两个出口,靠近炉体底部的为清洁出口109,比清洁出口109位置高的为挤出出口110,两个出口位于炉体103的两侧,所述清洁出口109用于对合金冶炼炉做定期清理,所述清洁出口109上有开关阀111控制清洁出口109开合;所述挤出出口110用于连接弯管112,所述挤出出口110上也有开关阀111控制开合,所述弯管112连接挤出模腔

113,所述挤出模腔113内部有一螺旋杆114,所述螺旋杆114一端通过电机固定板115后连接螺旋电机116,螺旋电机带动螺旋杆转动,所述螺旋杆114用于推动液态合金不断前进,所述挤出模腔113另一端连接挤出头117,所述挤出头117上镶嵌有挤出模具118,所述挤出模具118前连接有冷却装置119,所述冷却装置119用于冷却低熔点合金模芯7。利用挤出模具挤出得到成型的低熔点合金模芯,经冷却后就形成了一定的硬度。

42.所述无心车床2的车削中心与挤出模具118同心,可以对低熔点合金模芯起到校直作用,低熔点合金模芯7从合金冶炼装置1出来后经过辊轮后进入无心车床2,无心车床2会把低熔点合金模芯7车削到精密标准尺寸,低熔点合金模芯7经过牵引辊轮后便可以作为模芯进入拉缠组件4。

43.所述纱架3用于放置纱线团,同时为纱线提供恒定张力,纱架具有两个,两个纱架之间形成有通道,供低熔点合金模芯通过,为模芯移动提供空间。纱线团可分别引出所需要的内层纱和外层纱。

44.所述拉缠组件4包括拉缠固定架401,所述拉缠固定架401上固定有竖板402,所述竖板402上固定有穿纱筒403,所述低熔点合金模芯7从穿纱筒403中心穿过,穿纱筒403上设有模芯孔,上模芯孔四周均匀排布用于穿过纱线的孔位,同时竖板402的另一侧安装有可旋转的转盘404,转盘404上固定有缠绕纱筒405,所述缠绕纱筒405用于放置缠绕纱线团。所述转盘404通过皮带412与底部的电机406相连,通过电机带动转盘转动。所述竖板402上有预浸槽407,预浸槽内填充有树脂,所述预浸槽407内有可以上下调动的排纱板413,所述排纱板413用于穿过外层纱线并对外层纱进行树脂预浸,所述预浸槽407底部通过导流管414与穿纱筒403相连,树脂会从预浸槽407通过导流管414后进入穿纱筒403,确保内层和外层纱上均有树脂,所述导流管和穿纱筒上有两个开关415,可为阀门,所述开关用于控制树脂流动;低熔点合金模芯7离开穿纱筒403后模芯四周的穿纱孔上出来的内层纱会紧贴低熔点合金模芯7,之后缠绕纱筒出来的缠绕纱把内层纱紧紧缠绕在低熔点合金模芯7上,之后进入模具。

45.模具包括上加热模具408、下加热模具409和外模410,外模410设在上加热模具和下加热模具的分层位置处,所述下加热模具409通过丝杆416固定在拉缠固定架401上,所述上加热模具408安装在下加热模具409表面;上加热模具和下加热模具上安装有加热棒用于加热外模410,外模410前端有排纱器411用于穿过外层纱,排纱器411把外层纱均匀排布在缠绕后的低熔点合金模芯7上,之后排布好的外层纱与经过缠绕的模芯一起进入外模410,树脂在外模410内经过加热固化后离开模具,此时纱线上的树脂得到固化成型,然后整体进入牵引机5,此时离开外模410的圆杆结构从内到外依次为实心低熔点合金模芯7、内层竖直纱、缠绕纱及外层竖直纱,由于纱线都预浸树脂,拉挤过程中,三层的纱线都被挤压的更加密实,固化后形成整体的实心结构。牵引机5采用普通皮带式牵引机,由于圆杆完全实心,牵引机5不会压扁圆杆,圆杆离开牵引机5后进入切割机6,按照所需长度对圆杆进行切割。切割后的圆杆被放入合金冶炼炉101上的圆杆放置架108上熔去内部的低熔点合金模芯后进行水洗,制得复合材料圆管的成品,也就是说,成品当中没有低熔点合金模芯。但是通过利用低熔点合金模芯的主体作用,使得制备过程中更加高效率,并且品质更高,良品率也更高。

46.所述拉缠圆杆树脂体系成型温度约为140℃-160℃,所述拉缠获得的圆杆热变形

温度约为230℃,所述低熔点合金熔化温度比圆杆热变形温度低20℃以上,所以在重新熔化低熔点合金后并不会对圆杆有不好影响,同时能对复合材料圆杆进行相应的退火处理。

47.本实用新型中,利用低熔点合金作为模芯,借助可熔化的模芯来进行纱线的缠绕成型。而且对于初步固化后的复合材料圆杆,则再次放回到合金冶炼炉中加热,使内部的低熔点合金模芯熔化,得到再次利用,这样就节省了材料的损耗,同时也提升了制备的良品率和产品品质。

48.需要说明的是,以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但是凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。