1.本实用新型属于耐火材料生产线领域,具体涉及一种重量可调的耐火材料原料定量配制装置。

背景技术:

2.耐火材料是一种耐热、耐压或耐化学侵蚀的材料,在高温下仍能保持强度和形状。耐火材料是无机非金属材料,具有多孔的和异质的结构。它们通常由以下材料的氧化物组成:硅、铝、镁、钙和锆。

3.耐火材料生产线主要由投料系统、输送系统、存储系统、配料系统、混合系统、包装系统六大部分组成,在配料系统中会用到配制装置对各种原料进行定量称重,而后将称量后的原料倒入配料机内进行搅拌混合。

4.现有的配制装置为了实现自动出料往往会在储料筒的出料管上安装电动放料阀,使出料管可以自动排料,但配料往往是需要对几种原料进行定量称取,这就需要在每个储料筒的出料管上都安装电动放料阀,这样无疑会增加配制装置的制造成本、使用成本,并且也不便于对配制装置的后期维护,从而不能满足使用者的使用需求。

5.因此,对现有的配制装置存在的不足做出相应的改进。

技术实现要素:

6.针对现有的配制装置需要在每个储料筒的出料管上都安装电动放料阀,这样无疑会增加配制装置的制造成本、使用成本,并且也不便于对配制装置的后期维护的问题,本实用新型提供一种重量可调的耐火材料原料定量配制装置。

7.本实用新型解决其技术问题所采用的方案是:一种重量可调的耐火材料原料定量配制装置,包括出料机构、定量配料机构、控制系统,所述出料机构包括支架、多个储料筒、自动排料组件,多个储料筒沿圆周等分安装在支架上,储料筒的底部设置有下料管。

8.自动排料组件包括球壳、旋转球、正反电机,旋转球设置在球壳内、并与球壳的内壁相接触,球壳的上半部等分开设有多个圆孔,圆孔内安装有下料管,球壳的底部轴心处开设有出料口,旋转球内开设有出料通道,出料通道包括一个倾斜的导流段和竖直的下料段,导流段和下料段分别与下料管和出料口对应,正反电机安装在支架上、并驱动旋转球进行转动,使导流段逐一与下料管对应。

9.定量配料机构包括配料箱、放置板、支撑板,放置板设置在球壳的下方,放置板内开设有安装槽,支撑板设置在安装槽内、并与放置板的上表面平齐,支撑板的下表面安装有重量传感器,配料箱放置在支撑板的上表面、并与出料口相对应。

10.控制系统包括控制器、驱动模块、重量调配模块、重量传感器,重量传感器安装在安装槽内,控制器分别与重量调配模块和重量传感器联接,重量调配模块与重量传感器联接,控制器与驱动模块联接,驱动模块分别与正反电机联接。

11.作为本实用新型的一种优选技术方案,所述支架包括安装板和长支脚,长支脚安

装在安装板的底部,安装板内等分安装有多个安装孔,储料筒安装在安装孔内。

12.作为本实用新型的一种优选技术方案,所述放置板的下表面安装有多个短支脚,所述短支脚与长支脚的底端处于同一平面。

13.作为本实用新型的一种优选技术方案,所述储料筒的数量最多为三个,圆孔的数量最多为三个。

14.作为本实用新型的一种优选技术方案,所述配料箱的正面和背面均开设有手抠槽。

15.作为本实用新型的一种优选技术方案,所述支撑板的上设置有自动换箱组件,自动换箱组件包括拨动板、低速电机,拨动板内开设有三个放置槽,配料箱放置在放置槽内,任一配料箱的底部与支撑板相接触、并与出料口相对应,低速电机安装在支撑板的底部、并驱动拨动板进行转动,所述驱动模块与低速电机联接。

16.与现有技术相比,本实用新型的有益效果是:

17.1、本实用新型通过正反电机带动旋转球转动一个角度,使出料通道与相应的下料管相对应,继而下料管内的原料可以通过出料通道落入配料箱内,继而可以其中一种原料进行定量称取,并且在需要对其他两种原料进行定量称取时,通过控制正反电机的转动,使出料通道与其他下料管对应,进而可以使用一个自动排料组件实现对三个储料筒的逐一自动下料,从而使得该装置结构简单、设计合理,不仅节省了该装置的制造成本和使用成本,还便于后期的维护,满足使用者的使用需求。

18.2、本实用新型通过设置壳体和旋转球,通过旋转球与壳体内壁的接触,当出料通道不与下料管对应时,旋转球的球面会对下料管的出料端口进行封堵,使下料管不会排料,在出料通道与下料管对应时,下料管才能进行出料,从而实现对下料管的下料进行控制,实现自动排料。

19.3、本实用新型通过设置重量调配模块,可以对需要称取原料的重量进行设置,继而在对相应原料进行称取时,重量传感器可以对配料箱进行称重,当配料箱内的原料达到预定值时,重量传感器将信号传递给控制器,继而可以通过控制器和驱动模块的配合控制正反电机的转动,继而使出料通道不再与下料管对应,使下料管不再排料,从而实现对原料的定量配料。

20.4、本实用新型通过低速电机的转动带动拨动盘的转动,拨动盘在转动过程中带动三个配料箱的转动,继而实现对配料箱的位移,使称重完成的配料箱移动到下一位置,使空配料箱移动到支撑板上,以便于配料箱对原料进行储存、重量传感器对原料进行称重。

附图说明

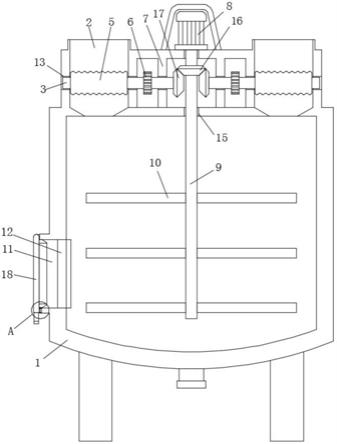

21.图1为本实用新型正视剖面结构示意图;

22.图2为本实用新型正视结构示意图;

23.图3为本实用新型拨动板俯视结构示意图;

24.图4为本实用新型放置板俯视剖面结构示意图;

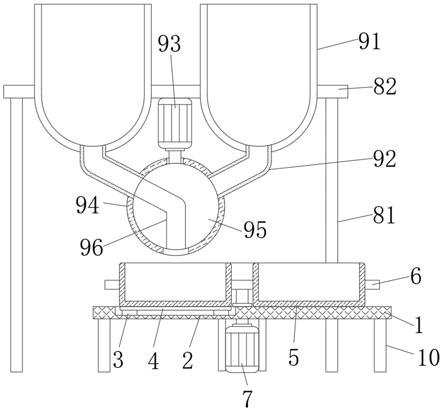

25.图5为本实用新型球壳立体结构示意图;

26.图6为本实用新型旋转球立体结构示意图;

27.图7为本实用新型控制系统模块图。

28.图中:1放置板、2安装槽、3重量传感器、4支撑板、5配料箱、6拨动板、7低速电机、81长支脚、82安装板、91储料筒、92下料管、93正反电机、94球壳、95旋转球、96出料通道、10短支脚、11手抠槽。

具体实施方式

29.下面结合附图和实施例对本实用新型进一步说明。

30.请参阅图1-7,本实用新型提供了一种重量可调的耐火材料原料定量配制装置的技术方案:

31.实施例一:

32.根据图1、图2、图4、图5、图6和图7所示,包括出料机构、定量配料机构、控制系统,出料机构包括支架、多个储料筒91、自动排料组件,支架包括安装板82和长支脚81,长支脚81安装在安装板82的底部,安装板82内等分安装有多个安装孔,储料筒91安装在安装孔内,储料筒91的数量最多为三个,本实施例一中储料筒91的数量为三个,储料筒91的底部设置有下料管92。

33.自动排料组件包括球壳94、旋转球95、正反电机93,正反电机93的转速较慢,旋转球95设置在球壳94内、并与球壳94的内壁相接触,通过设置壳体和旋转球95,通过旋转球95与壳体内壁的接触,当出料通道96不与下料管92对应时,旋转球95的球面会对下料管92的出料端口进行封堵,使下料管92不会排料,在出料通道96与下料管92对应时,下料管92才能进行出料,从而实现对下料管92的下料进行控制,实现自动排料,球壳94的上半部等分开设有多个圆孔,圆孔的数量最多为三个,本实施例一种圆孔的数量为三个,圆孔内安装有下料管92,球壳94的底部轴心处开设有出料口,旋转球95内开设有出料通道96,出料通道96包括一个倾斜的导流段和竖直的下料段,导流段和下料段分别与下料管92和出料口对应,正反电机93安装在支架上、并驱动旋转球95进行转动,使导流段逐一与下料管92对应,通过正反电机93带动旋转球95转动一个角度,使出料通道96与相应的下料管92相对应,继而下料管92内的原料可以通过出料通道96落入配料箱5内,继而可以其中一种原料进行定量称取,并且在需要对其他两种原料进行定量称取时,通过控制正反电机93的转动,使出料通道96与其他下料管92对应,进而可以使用一个自动排料组件实现对三个储料筒91的逐一自动下料,从而使得该装置结构简单、设计合理,不仅节省了该装置的制造成本和使用成本,还便于后期的维护,满足使用者的使用需求。

34.定量配料机构包括配料箱5、放置板1、支撑板4,放置板1设置在球壳94的下方,放置板1的下表面安装有多个短支脚10,短支脚10与长支脚81的底端处于同一平面,放置板1内开设有安装槽2,支撑板4设置在安装槽2内、并与放置板1的上表面平齐,其作用在于:可以在放置板1上放置多个配料箱5,继而可以在放置板1推动配料箱5,使配料箱5与支撑板4相接触,并且支撑板4与放置板1的上表面平齐,也便于将配料箱5从支撑板4上拉下,支撑板4的下表面安装有重量传感器3,配料箱5放置在支撑板4的上表面、并与出料口相对应。

35.控制系统包括控制器、驱动模块、重量调配模块、重量传感器3,重量传感器3安装在安装槽2内,控制器分别与重量调配模块和重量传感器3联接,重量调配模块与重量传感器3联接,控制器与驱动模块联接,驱动模块分别与正反电机93联接,通过设置重量调配模块,可以对需要称取原料的重量进行设置,继而在对相应原料进行称取时,重量传感器3可

以对配料箱5进行称重,当配料箱5内的原料达到预定值时,重量传感器3将信号传递给控制器,继而可以通过控制器和驱动模块的配合控制正反电机93的转动,继而使出料通道96不再与下料管92对应,使下料管92不再排料,从而实现对原料的定量配料。

36.具体使用时,本实用新型一种重量可调的耐火材料原料定量配制装置,当需要使用时,首先通过重量调配模块对需要称取原料的重量进行逐一设置,接着将三种原料分别倒入三个储料筒91内,然后将配料箱5放置在支撑板4上,继而控制器根据需要称取的原料控制正反电机93的转动,正反电机93带动旋转球95转动一个角度,使出料通道96与相应的下料管92相对应,继而下料管92内的原料可以通过出料通道96落入配料箱5内,进而重量传感器3可以对配料箱5进行称重,当配料箱5内的原料达到预定值时,重量传感器3将信号传递给控制器,继而可以通过控制器和驱动模块的配合控制正反电机93的转动,继而使出料通道96不再与下料管92对应,使下料管92不再排料。

37.之后将称重完成的配料箱5从支撑板4上推下,将空配料箱5移动到支撑板4上,而后控制器继续控制正反电机93的转动,对其他两种原料进行逐一下料,通过重量传感器3对配料箱5进行逐一称重,最后在三种原料均定量称取完成后,将三种原料逐一倒入配料机内进行搅拌混合。

38.实施例二:

39.在实施例一的基础之上,本实施例与实施例一相同之处不再赘述,不同之处如下:如图2所示,配料箱5的正面和背面均开设有手抠槽11,通过设置手抠槽11,以便于工人通过手抠槽11将配料箱5拿起,以便于工人对配料箱5的搬运工作。

40.实施例三:

41.在实施例一的基础之上,本实施例与实施例一相同之处不再赘述,不同之处如下:如图1、图2、图3和图7所示,支撑板4的上设置有自动换箱组件,自动换箱组件包括拨动板6、低速电机7,拨动板6内开设有三个放置槽,配料箱5放置在放置槽内,任一配料箱5的底部与支撑板4相接触、并与出料口相对应,低速电机7安装在支撑板4的底部、并驱动拨动板6进行转动,通过低速电机7的转动带动拨动盘的转动,拨动盘在转动过程中带动三个配料箱5的转动,继而实现对配料箱5的位移,使称重完成的配料箱5移动到下一位置,使空配料箱5移动到支撑板4上,以便于配料箱5对原料进行储存、重量传感器3对原料进行称重,驱动模块与低速电机7联接,其作用在于:可以根据控制器传递的信号,通过驱动模块控制低速电机7的转动,继而实现对配料箱5的自动调整。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。