1.本发明涉及建筑钢结构技术领域,更具体涉及一种超高空巨型吊挂多层连体结构提升方法。

背景技术:

2.对于超高空巨型吊挂多层连体结构提升方法,区别于传统多道桁架式连体,其下部多层吊挂框架结构通过吊柱将自重荷载传递至上部桁架,最终向两侧传递至塔楼核心筒;连廊通常位于高空,提升施工方法应充分结合该类连体结构受力特点进行考虑。

3.上部桁架结构和下部吊挂框架结构分开提升及整体提升是两种安装思路,为减少提升重量,分开提升方法应用较为广泛,目前关于超高空巨型多层吊挂连体结构整体提升研究较少。

4.巨型多层吊挂连体结构整体提升主要存在以下关键问题:1)提升单元为上部桁架 下部吊挂框架组合结构,提升状态桁架打断弦杆和腹杆后,原传力路径、边界条件及结构刚度发生变化,需合理设计工装确保该类型组合结构连廊整体协同受力,满足对接精度控制要求;同时针对连廊超重、超高空提升作业不可控风险因素增多等特点,加固工装需考虑足够安全裕度;2)整体提升吨位巨大,每个提升点位需布置多个提升器,需考虑多提升器合理布置协同受力;同时提升器底座工装需确保与主体结构三角架有效连接,并减少焊接,避免对主材损伤;3)连廊提升至高空,风荷载作用效应随高度增加而增大,且风荷载穿过两栋塔楼荷载效应增大,此外因提升时间较长,夜间需停止提升悬停,需要考虑临时抗风加固措施;4)因连廊两侧塔楼为超高层,提升状态连廊巨大的重力荷载引起塔楼侧向发生一定变形,该侧向变形对最终合拢影响较大,需采取措施消除该影响。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种超高空巨型吊挂多层连体结构提升方法,确保超高空巨型吊挂多层连体结构整体协同受力,满足单提升点多提升器并联布置,同时减少工装与主材焊接,消除塔楼侧倾对合拢对接影响,满足高空抗风要求的提升方法,以保证提升安全和安装精度。

6.为实现上述目的,本发明提供了如下技术方案:一种超高空巨型吊挂多层连体结构提升方法,包括下部多层吊挂框架和上部桁架,利用主体结构上部桁架的三角架作为提升基座,上部采用扁担梁并联式工装设计,下部采用二道设防加固工装设计,并采取深化阶段连体合拢口反向预调技术,考虑高空抗风措施,通过提升装置实现整体提升。

7.进一步,所述扁担梁并联式工装包括设置在所述桁架三角架上方的若干上部提升扁担梁,所述上部提升扁担梁之间设置有上部临时固定贴板,所述上部提升扁担梁和所述上部桁架之间设置有上部临时固定卡板,并通过单条焊缝连接。

8.进一步,相邻所述上部提升扁担梁的端部之间设置有上部稳定加固短梁。

9.进一步,所述二道设防加固工装包括上斜腹杆和下斜腹杆,以及竖腹杆,所述上斜

腹杆和竖腹杆拉结上部桁架,所述下斜腹杆拉结下部多层吊挂框架,分别通过下部提升悬挑梁传递提升反力。

10.进一步,所述下部提升悬挑梁焊接于上部桁架下弦侧壁,多个之间端部设置有下部稳定加固短梁。

11.进一步,合拢口反向预调技术是利用有限元施工模拟技术,建立全楼计算模型分析提升状态上、下对接口变形偏差,深化阶段预调对接口宽度,保证实际提升合拢精度。

12.进一步,所述下部多层吊挂框架连接有若干钢绞线缆风绳。

13.超高空巨型吊挂多层连体结构提升方法具体包括以下步骤:(1)根据结构特点和提升施工仿真分析,确定上部桁架和下部吊挂多层框架整体提升方案,并利用主体结构桁架三角架作为提升反力架;(2)通过对全塔模型进行有限元计算,分析提升工况塔楼变形影响,深化阶段对连廊对接口反向预调;(3)两栋塔楼施工完成,搭设拼装胎架,对提升结构进行整体拼装,根据上部对接牛腿实际坐标定位进行合拢段拼装;(4)安装拉结上部桁架和下部吊挂结构的竖腹杆、上斜腹杆、下斜腹杆加固工装,形成整体协同受力提升单元;(5)上部提升扁担梁直接利用下方主体结构三角架作为提升反力架,多个并联布置,焊接于主体结构外侧连接焊缝,并设置卡板焊接固定;(6)使用激光铅垂仪根据上锚具提升中心点定位向下投测,确定下锚具位置,并将下锚具焊接于连体桁架下弦侧壁;(7)采用三维扫描成像设备,对提升连体和上部牛腿分别扫描后,利用计算机模拟合拢状态,确保合拢精度无误后,准备提升;(8)将提升单元提起200mm进行整体试提升,并静置12h进行钢结构安全性能检测;(9)性能检测确定结构安全性后,整体结构进行正式提升;(10)超高空连廊整体提升高度较高,夜间悬停或超过5级大风天气,通过缆风绳与周边主体土建结构临时固定防止摆动;(11)提升单元提升至距离安装标高约300mm左右暂停提升,各提升吊点通过计算机系统的“微调、点动”功能,使各提升吊点均达到设计位置,满足对接要求;(12)整体结构提升就位后,对提升就位端口偏差进行调整,分别在上下弦牛腿端和提升结构杆件端设置卡板,液压千斤顶固定于牛腿端挡板,利用液压千斤顶对提升结构杆件端挡板作用,对对接端口进行水平方向微调;(13)将提升单元主梁与牛腿焊接固定,并塞装原结构斜杆;(14)待整体结构和筒体补杆焊接完成后,进行卸载,并拆除提升器;(15)依次拆除竖腹杆、下斜腹杆、上斜腹杆,提升安装整体完成。

14.综上所述,本发明具有如下有益效果:1)本发明利用主体结构三角架为提升反力架,上方架设多道扁担梁,两者可仅通过扁担梁外侧单条连接焊缝固定,单提升点实现多个液压提升器并联提升,同时解决内侧焊缝无法焊接的难题,并避免焊接过程热输入量较大引起的主材损伤;2)充分利用上部桁架和下部框架受力特点,设置竖腹杆、上斜腹杆、下斜腹杆加固

工装,针对超高空巨型连廊提升形成二道设防加固,同时增强提升单元刚度,控制提升单元变形,保证超高空巨型连廊合拢精度;3)通过有限元分析塔楼提升工况变形影响,深化阶段对连廊对接口反向预变形,解决超高空连廊提升过程与两侧塔楼变形不协调,导致合拢口对接偏差问题;4)通过钢绞线缆风绳措施设计,防止提升过程连廊摆动较大,保障了提升过程风荷载增大意外情况发生时提升单元的安全,本发明经实际工程验证,提升施工安全性和安装质量明显提高,具有重要的工程应用意义。

附图说明

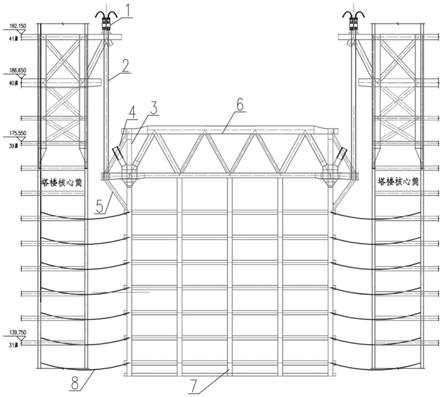

15.图1为本发明提升方法流程图;图2为本发明提升结构立面示意图;图3为本发明涉提升结构平面示意图;图4为本发明中上部提升扁担梁的示意图;图5为本发明中竖腹杆、上斜腹杆、下斜腹杆二道设防加固工装示意图;图6为本发明中下部提升悬挑梁提升工装示意图;图7为本发明中合拢口反向预调示意图。

16.标注说明:1、提升装置;2、钢绞线;3、竖腹杆;4、上斜腹杆;5、下斜腹杆;6、上部桁架;7、下部多层吊挂框架;8、钢绞线缆风绳;9、提升单元悬挑空腹桁架结构;10、上部提升扁担梁;11、侧向稳定加固梁;12、上部临时固定卡板;13、上部临时固定贴板;14、上部稳定加固短梁;15、下部提升悬挑梁;16、下部临时固定卡板;17、下部稳定加固短梁。

具体实施方式

17.参照图1至图7对本发明一种超高空巨型吊挂多层连体结构提升方法的具体实施方式作进一步的说明。

18.一种超高空巨型吊挂多层连体结构提升方法,包括下部多层吊挂框架和上部桁架,利用主体结构上部桁架的三角架作为提升基座,上部采用扁担梁并联式工装设计,下部采用二道设防加固工装设计,并采取深化阶段连体合拢口反向预调技术,考虑高空抗风措施,通过提升装置1实现整体提升。

19.实施例:本发明实施例涉及的超高空巨型吊挂多层连体结构,由上部桁架6和下部多层吊挂框架7组成,其中上部桁架共1层,下部多层吊挂框架结构为8层,上部桁架顶标高为 194.750m,连廊自身高度为43.8m,上部桁架跨度为51.2m。上部桁架弦杆截面均为箱型,最大截面为b1200

×

1500

×

80

×

80。脱离核心筒后,连廊边界条件、桁架刚度、传力路径、上部桁架和下部多层吊挂框架协同受力模式均发生较大变化。应用本发明所述的超高空巨型吊挂多层连体结构提升方法,根据结构特点及现场施工条件,在下部投影区域地下室顶板拼装并加固成整体受力体系后,提升装置1通过钢绞线2与提升单元连接,采用液压同步提升施工技术整体提升到位,整体提升重量约为2850t。

20.如图2所示,本发明提升方法中应用的提升工装,包括竖腹杆3、上斜腹杆4、下斜腹杆5、钢绞线缆风绳8等;所述竖腹杆3、上斜腹杆4和下斜腹杆5连接提升下锚点、提升单元上部桁架6和提升单元下部多层吊挂框架7,形成提升整体协同受力体系;所述竖腹杆3连接上

部桁架6上弦和下弦节点;所述上斜腹杆4被上层桁架6的斜腹杆打断,连接上层桁架6的上弦节点和提升下锚点,提升就位后可实现先合拢再拆工装卸载;所述下斜腹杆5连接提升下锚点和提升单元下部多层吊挂框架7;所述钢绞线揽风绳8一端与提升单元连接,另外一端与核心筒土建结构连接,实现临时连接固定防止摆动。

21.本实施例优选地,上部提升扁担梁10、钢绞线揽风绳8在水平面上相对位置如图3所示,上部提升扁担梁10以上部桁架6的三角架作为提升基座,在提升单元悬挑空腹桁架结构9处不设置,上部提升扁担梁10之间连接有侧向稳定加固梁11。

22.本实施例优选地,上部提升扁担梁10与下部桁架弦杆通过卡板和单侧焊缝固定,提升作业时保证上部提升扁担梁10受力稳定的上部临时固定卡板12、上部临时固定贴板13、上部稳定加固短梁14,如图4所示。

23.如图5所示,本实施例优选地,下部提升悬挑梁15焊接于提升连廊桁架下弦侧壁,位于上斜腹杆4和下斜腹杆5合力作用点交汇处,保证提升反力传力直接;上斜腹杆4和下斜腹杆5与提升单元弦杆焊接部位增设下部临时固定卡板16,防止主焊缝撕裂和增加安全裕度。

24.如图6所示,本实施例优选地,下部提升悬挑梁15与上部提升扁担梁10竖向位置在提升点处重合,从提升单元侧壁生根外伸悬挑一段长度;下部稳定加固短梁17在下部提升悬挑梁15端部拉结,保证提升状态受力稳定。

25.本发明所述超高空巨型吊挂多层连体结构提升方法,包括以下步骤:(1)根据结构特点和提升施工仿真分析,确定上部桁架 下部多层吊挂框架整体提升方案,并利用主体结构桁架的三角架作为提升反力架,如图2所示;(2)通过对全塔模型进行有限元计算,分析提升工况塔楼变形影响,深化阶段对连廊对接口反向预调,如图7所示;(3)两栋塔楼施工完成,搭设拼装胎架,对提升结构进行整体拼装,根据上部对接牛腿实际坐标定位进行合拢段拼装;(4)安装拉结上部桁架和下部多层吊挂框架结构的竖腹杆、上斜腹杆、下斜腹杆加固工装,形成整体协同受力提升单元,如图5所示;(5)提升扁担梁直接利用下方主体结构三角架作为提升反力架,多个并联布置,焊接于主体结构外侧连接焊缝,并设置卡板焊接固定,如图4所示;(6)使用激光铅垂仪根据上锚具提升中心点定位向下投测,确定下锚具位置,并将下锚具焊接于连体桁架下弦侧壁,如图6所示;(7)采用三维扫描成像设备,对提升连体和上部牛腿分别扫描后,利用计算机模拟合拢状态,确保合拢精度无误后,准备提升;(8)将提升单元提起200mm进行整体试提升,并静置12h进行钢结构安全性能检测;(9)性能检测确定结构安全性后,整体结构进行正式提升;(10)超高空连廊整体提升高度较高,夜间悬停或超过5级大风天气,通过缆风绳与周边主体土建结构临时固定防止摆动,如图2所示;(11)提升单元提升至距离安装标高约300mm左右暂停提升,各提升吊点通过计算机系统的“微调、点动”功能,使各提升吊点均达到设计位置,满足对接要求;(12)整体结构提升就位后,对提升就位端口偏差进行调整,分别在上下弦牛腿端

和提升结构杆件端设置卡板,液压千斤顶固定于牛腿端挡板,利用液压千斤顶对提升结构杆件端挡板作用,对对接端口进行水平方向微调;(13)将提升单元主梁与牛腿焊接固定,并塞装原结构斜杆;(14)待整体结构和筒体补杆焊接完成后,进行卸载,并拆除提升器;(15)依次拆除竖腹杆、下斜腹杆、上斜腹杆,提升安装整体完成。

26.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。