1.本发明涉及电石渣的回收利用技术领域,尤其涉及一种采用电石渣制备高效脱硫剂及副产活性氧化钙的工艺。

背景技术:

2.乙炔是电石法pvc的重要原料之一,通常是以电石为原料,加水(湿法)生成乙炔,同时会产生一定的工业废液,俗称电石渣浆水。电石渣含一定水量的电石废渣及渗滤液,也含有硫化物、磷化物等有毒有害物质,显强碱性。电石渣主要成分为氢氧化钙(质量分数为90.1%)、氧化硅(质量分数为3.5%)、氧化铝(质量分数为2.5%)及少量的碳酸钙、三氧化二铁、氧化镁、二氧化钛、碳渣、硫化钙等杂质。电石渣呈灰色,并伴有刺鼻的气味。

3.因当地生产企业直接利用的电石渣量有限,这种低值材料跨地区利用运输成本高,以及电石渣利用技术条件和技术水平的限制,还有大量的外排电石渣未得到有效利用。排放的电石渣严重污染农田和地下水,污染环境及危害人类健康。

4.加上本工厂石灰窑尾气及电石炉气中均为含硫烟气,电石渣浆制成脱硫剂的潜力很大,现有电石渣制备脱硫剂主要是利用固液分离得到的清液作为脱硫液,对烟气进行喷洒或将烟气通入脱硫。然而脱离清液的渣料中粘度较大,含水较大,且含有各种杂质,包括sio2、al2o3、so3、fe2o3、k2o、mgo、na2o等杂质成分,若将电石渣直接烧制成石灰,产品中cao含量低不满足质量要求,因此一些研发单位,如专利cn110270432b“一种去除电石渣中非钙质矿物杂质的方法”,就系统提出非钙成分的去除方法以促进电石渣的全资源化利用。

5.由于电石渣浆料成分较为复杂,产生的电石渣废料仍然还有10%以上,造成渣料并不能完全得到消纳,大多仍然采用深埋方式。而且处理过程中,仍然有cac2废料,给深度处理带来风险,一些异味气体也会在处理过程中溢出造成二次污染,以上均需要进行改进。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种采用电石渣制备高效脱硫剂及副产活性氧化钙的工艺。

7.为了实现上述目的,本发明采用了如下技术方案:

8.一种采用电石渣制备高效脱硫剂及副产活性氧化钙的工艺,包括以下步骤:

9.1)将湿法乙炔得到的电石渣投入到水力旋流器,得到接近透明的清液i和较为粘稠的浆料i,清液i作为脱硫剂,对含硫烟气进行喷淋处理,以除去烟气中含硫化合物及大部分co2和烟尘,得到的液体经过细分过滤回收为新的脱硫剂;

10.2)将浆料i投入到搅拌池i中的盐酸溶液中,强力搅拌后,泵送至压滤机中,加压处理,得到大块不溶物和浑浊液,大块不溶物采用盐酸清洗2次、水清洗1次及nh3·

h2o清洗2次,晾干后热干燥,即为含si、ti渣料;

11.3)清洗液与浑浊液混合,加入到密闭的球磨机中,边磨料,边进一步投入nh3·

h2o至体系粘度基本不变,继续球磨反应20-30min,离心得到浆料ii和清液ii,浆料ii即为含

fe、mg渣料;

12.4)清液ii投入到搅拌池ii中,再加入nh4hco3溶液,强力搅拌反应,加入200mu滤布过滤,得沉淀物和滤液,沉淀物经水洗沥干后,得到caco3滤饼,流化床干燥除水,打散铺平后,投入石灰窑,1050

±

50℃下分解得到纳米级别的活性氧化钙;

13.5)滤液投入到沉淀池中,加入聚合氯化铝絮凝剂,陈化得絮状物和清液iii,絮状物即为含硫的al渣料,其含异味,需密闭保存;

14.6)清液iii为含有微量h

、k

和na

的nh4cl溶液,加入氨水调节ph至11,鼓入二氧化碳气体,生产nh4hco3溶液,作为步骤4)的搅拌池ii的替代试剂使用,形成氯化钙氨水体系,在强力搅拌的助力下,并同时加入微量的步骤4)生产的活性氧化钙,作为初期反应的晶核,从而改变氯化钙氨水体系通co2初期的晶核过少而导致细度不均匀的缺陷,通过以上改变反而在清液ii中得到超细化的碳酸钙粒子沉淀。

15.优选地,步骤2)所得的含si、ti渣料,可用于水泥料或复合陶瓷的添加料。

16.优选地,步骤3)所得的含fe、mg渣料,投入氨水和少量硫氰酸,搅拌后通入co2,得到碳酸镁沉淀和硫氰酸fe络合物溶液,碳酸镁沉淀可用于制备卤水、氧化镁及硫酸镁,硫氰酸fe络合物溶液可用于重金属废水处理,尤其可用于氯乙烯催化反应的废液处理。

17.优选地,步骤5)的al渣料,加入过氧化氢,脱色除味,捞取剩余无色的絮状物,水洗后沥干,可作为步骤5)中聚合氯化铝絮凝剂循环使用,而剩余含硫组分被氧化后生产的硫酸盐溶液无色无味,且浓度较稀,可作为大块不溶物、球磨机、沉淀物及al渣料的水洗用水。

18.与现有技术相比,本发明的有益效果是:

19.1.本发明对电石渣主要成分进行剖析,并逐步反应,得到脱硫剂并副产活性氧化钙,同时得到含si、ti渣料,含fe、mg渣料和al渣料,并对各渣料进行更为细致的筛分及处理,将98%以上的组分都得到实际应用,最终基本没有可废弃的渣料,为所有组分的消纳提供一个系统的平台。

20.2.本发明中最后一步的nh4cl溶液也可以循环处理,实现氨的基本循环使用,减少成本,并通过ph和晶核控制,得到超细化的碳酸钙沉淀,为后续生产超细度纳米级别的活性氧化钙提供路径;

21.3.本发明还实现水的基本循环使用,大大减少生产用水成本,符合绿色生产标准。

附图说明

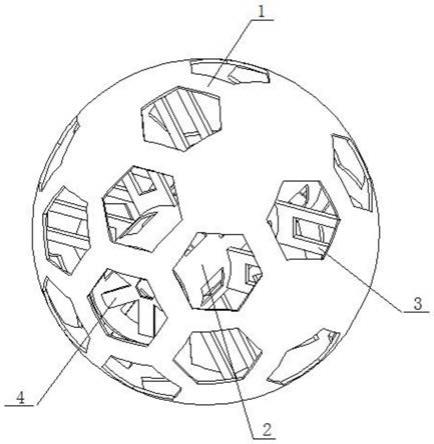

22.图1为本发明提出的一种采用电石渣制备高效脱硫剂及副产活性氧化钙的工艺的工艺流程图(水平放置)。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

24.参照图1,一种采用电石渣制备高效脱硫剂及副产活性氧化钙的工艺,包括以下步骤:

25.1)将湿法乙炔得到的电石渣投入到水力旋流器,得到接近透明的清液i和较为粘稠的浆料i,清液i作为脱硫剂,对含硫烟气进行喷淋处理,以除去烟气中含硫化合物及大部

分co2和烟尘,得到的液体经过细分过滤回收为新的脱硫剂;

26.2)将浆料i投入到搅拌池i中的盐酸溶液中,强力搅拌后,泵送至压滤机中,加压处理,得到大块不溶物和浑浊液,大块不溶物采用盐酸清洗2次、水清洗1次及nh3·

h2o清洗2次,晾干后热干燥,即为含si、ti渣料;

27.3)清洗液与浑浊液混合,加入到密闭的球磨机中,边磨料,边进一步投入nh3·

h2o至体系粘度基本不变,继续球磨反应20-30min,离心得到浆料ii和清液ii,浆料ii即为含fe、mg渣料;

28.4)清液ii投入到搅拌池ii中,再加入nh4hco3溶液,强力搅拌反应,加入200mu滤布过滤,得沉淀物和滤液,沉淀物经水洗沥干后,得到caco3滤饼,流化床干燥除水,打散铺平后,投入石灰窑,1050

±

50℃下分解得到纳米级别的活性氧化钙;

29.5)滤液投入到沉淀池中,加入聚合氯化铝絮凝剂,陈化得絮状物和清液iii,絮状物即为含硫的al渣料,其含异味,需密闭保存;

30.6)清液iii为含有微量h

、k

和na

的nh4cl溶液,加入氨水调节ph至11,鼓入二氧化碳气体,生产nh4hco3溶液,作为步骤4)的搅拌池ii的替代试剂使用,形成氯化钙氨水体系,在强力搅拌的助力下,并同时加入微量的步骤4)生产的活性氧化钙,作为初期反应的晶核,从而改变氯化钙氨水体系通co2初期的晶核过少而导致细度不均匀的缺陷,通过以上改变反而在清液ii中得到超细化的碳酸钙粒子沉淀。

31.参考文献:这是因为cacl

2-nh3·

h2o体系的ph仅为10.4左右,明显小于石灰乳体系ph 12.5左右,即相当于前者[oh-]仅为后者[oh-]的1/%;弱酸性的co2必须首先与弱碱性的氨水反应生成hco

3-,反应速度远小于与强碱性的石灰乳体系中反应速度,不利于碳化初期形成大量晶核,不利于碳酸钙粒子的超细化。

[0032]

其他物料的用途:

[0033]

步骤2)所得的含si、ti渣料,可用于水泥料或复合陶瓷的添加料。

[0034]

步骤3)所得的含fe、mg渣料,投入氨水和少量硫氰酸,搅拌后通入co2,得到碳酸镁沉淀和硫氰酸fe络合物溶液,碳酸镁沉淀可用于制备卤水、氧化镁及硫酸镁,硫氰酸fe络合物溶液可用于重金属废水处理,尤其可用于氯乙烯催化反应的废液处理。

[0035]

步骤5)的al渣料,加入过氧化氢,脱色除味,捞取剩余无色的絮状物,水洗后沥干,可作为步骤5)中聚合氯化铝絮凝剂循环使用,而剩余含硫组分被氧化后生产的硫酸盐溶液无色无味,且浓度较稀,可作为大块不溶物、球磨机、沉淀物及al渣料的水洗用水。以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。