1.本发明属于建筑工程领域,尤其是涉及一种加固地基基础的微型钢管桩及其施工方法。

背景技术:

2.岩溶地层在我国分布广泛,主要在广西、贵州、云南、湖南等省区。受地下水长期溶蚀,岩溶地层易产生空洞并逐步扩大,破坏底层结构,降低地层承载力。在岩溶地层上修建建筑物必须慎重,需对基础部分地基下溶洞情况进行纤细勘察,检测地基承载力,防止因溶洞等破坏地层结构导致承载力不足,产生不均匀沉降,破坏建筑物。特别是岩溶地层的矿坑建筑,为最大限度利用矿坑土地资源,避免大体量土石方开挖,减少环境二次破坏,在结构设计中将部分建筑物基础放在矿坑边坡上。这种设计形式对地基要求更高,地基承载力和稳定性必须符合设计要求,遇到溶洞等特殊情况,必须对基础地基进行加固,满足设计要求,从而保证建筑物安全。

技术实现要素:

3.本发明要解决的问题是提供一种加固地基基础的微型钢管桩及其施工方法,通过既适用于岩溶地层,也适用于其他地层(断层地层、喀斯特地层、火山地层等)的地基基础加固,特别适合于受地下水长期溶蚀,产生空洞并逐步扩大的情况下使用,比如在岩溶底层的洼地,或者是在矿坑边坡建筑。

4.为解决上述技术问题,本发明采用的技术方案是:一种加固地基基础的微型钢管桩,包括:多个拼接设置的管体,所述管体内还设置有至少两个注浆管,用于向所述管体内注浆;

5.所述管体的一端设置有桩头,所述管体远离所述桩头的一侧依次设置有止浆段和注浆段,所述止浆段不开设孔,所述注浆段开设有注浆孔,用于注浆加固。

6.进一步的,所述管体的拼接处的外壁环向设置有环带件,用于加强连接。

7.进一步的,所述注浆段包括:第一注浆段和第二注浆段,所述第一注浆段连接所述止浆段,所述第二注浆段连接所述桩头;所述第一注浆段和所述第二注浆段沿所述管体间隔设置。

8.进一步的,所述第一注浆段至少沿四个方向呈梅花形设置有多组第一注浆孔;

9.所述第二注浆段至少沿四个方向呈梅花形设置有多组第二注浆孔。

10.进一步的,相邻两组的所述第一注浆孔之间间隔设置;相邻两组的所述第二注浆孔之间间隔设置。

11.为实现上述目的,本发明还提供一种加固地基基础的微型钢管桩的施工方法,步骤为:

12.施工准备:按照连接关系制作所述管体和所述桩头,连接所述管体和所述桩头;

13.平整场地:环梁基础切割至设计底标高,环梁基础切割至设计底标高后再向下切

割50cm,清除淤泥后回填40cm厚c40混凝土至基础设计底标高以下10cm;

14.测量放线:根据图纸设计要求的桩基间距和标高进行测量放线,确定所述钢管桩的位置;

15.搭设操作架:按照行业标砖搭建所述操作架;

16.钻机钻孔:根据所述钢管桩位置进行钻孔操作,钻孔深度根据地质勘察报告要求确定,钻孔直径大于所述钢管桩直径,所述钻孔用于放置所述钢管桩;

17.清孔:清理所述钻孔,排净所述钻孔内泥浆,孔底沉渣厚度控制在5cm以内;

18.安装钢管桩:连接有所述桩头的所述管体自然放入所述钻孔内;

19.安装注浆机:注浆机固定在指定位置,接入指定电源;

20.注浆管安装:将所述注浆管连接注浆机后下入所述管体内;

21.拌制水泥浆:采用专用设备按照水灰比0.45-0.50拌制水泥浆;

22.一次加压注浆:进行第一次加压注浆,注浆压力控制在0.5mpa,至所述水泥浆从所述钻孔流出,密封靠近所述止浆段的所述钢管桩的一端,加压至水泥浆再次从钢管外流出为止;

23.多次加压注浆:当第一次性加压注浆达不到设计要求的充盈系数时,重复所述一次加压注浆的步骤对所述钢管桩进行多次反复加压注浆,多次加压注浆的注浆压力大于所述一次加压注浆步骤中的注浆压力,确保桩身浆体充盈。

24.进一步的,所述施工准备步骤中:所述管体上的所述止浆段不开孔,所述注浆段包括:第一注浆段和第二注浆段,所述第一注浆段连接所述止浆段,所述第二注浆段连接所述桩头;所述第一注浆段和所述第二注浆段沿所述管体间隔设置;

25.所述第一注浆段至少沿四个方向呈梅花形设置有多组第一注浆孔,相邻两组的所述第一注浆孔之间间隔设置;

26.所述第二注浆段至少沿四个方向呈梅花形设置有多组第二注浆孔,相邻两组的所述第二注浆孔之间间隔设置。

27.进一步的,所述搭设操作架步骤中所述操作架采用φ48x3钢管搭设,立杆间距900mx900mm,扫地杆距离地面200mm;

28.所述钻机钻孔步骤中所述钻机安装就位后需校正钻机水平度和钻杆垂直度,进而控制桩身垂直度偏差在0.5%以内,桩位偏差

±

3cm;所述钻孔深度为钻孔深度为进入完整岩层1m,所述钻孔直径为150mm。

29.进一步的,所述注浆管安装步骤中在所述注浆管与所述注浆机连接处进行接口密封处理,并在钻孔口处设置止浆塞进行稳压,并在注浆过程中需做好注浆记录。

30.进一步的,多次加压注浆后若钻出的芯样如仍存在溶洞,则扩大所述钢管桩布置区域,重复上述步骤直至基础周边扩大范围内均无溶洞。

31.由于采用上述技术方案,具有以下有益效果:

32.微型钢管桩根据地基溶洞分布情况可灵活布置,加固具有针对性,做到精准加固。

33.微型钢管桩地基加固技术采用成品小直径钢管注浆加固处理地基溶洞,结构简单,工序明确,施工方便,质量易控制。

34.采用高应变检测法对微型钢管桩承载力进行检测,检测表明,微型钢管桩承载力的抗压承载力强,加固效果好,综合提高平台环梁基础承载力。

附图说明

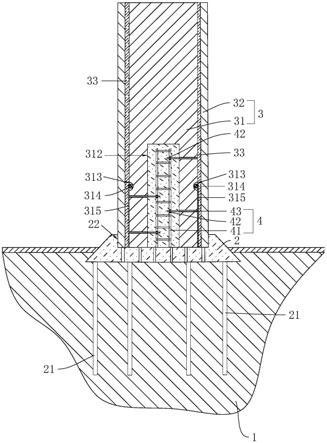

35.图1是本发明一种实施例的整体示意图;

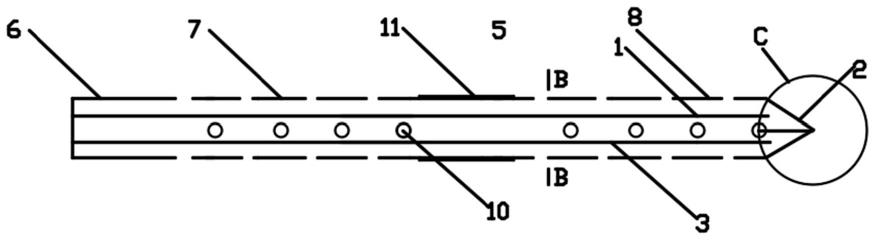

36.图2是本发明一种实施例的b截面放大图;

37.图3是本发明一种实施例的c节点放大图。

38.图中:

39.1、第一注浆管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、桩头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、第二注浆管

40.4、钢管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、注浆段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、止浆段

41.7、第一注浆段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、第二注浆段

ꢀꢀꢀꢀꢀꢀꢀꢀ

9、补强钢筋

42.10、注浆孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、环带钢板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、钻孔

具体实施方式

43.下面结合实施例和附图对本发明作进一步说明:

44.在本发明的一种实施例中,第一方面如图1所示,一种加固地基基础的微型钢管桩,包括:多个拼接设置的管体,在加固浇筑过程中,管体内设置有至少两个注浆管,通过注浆管向管体内注浆,进而向所需加固的地基基础内注浆;管体的一端设置有桩头2,管体上远离桩头2的一侧依次设置有止浆段6和注浆段5,其中止浆段6外壁不开设孔,注浆段5开设有注浆孔10,通过开设的注浆孔10向地基基础内注浆。

45.具体的,在本实施例中,管体采用钢管4,钢管4为φ108x4.5mm的无缝钢管,使得钢管桩的强度更高,小直径满足承载能力,连接处采用车丝接头对焊连接;同时钢管4内设置有两根注浆管,分别为:第一注浆管1和第二注浆管3,在本实施例中,第一注浆管1采用直径为φ20mm的pvc管,第二注浆管3采用直径为φ22mm镀锌劈裂压浆管。桩头2采用割焊敲击成封闭靴头,然后加焊3根补强钢筋9,用于加强整体强度。

46.如图1所示中,多个钢管4的拼接处还环向设置有环带件,通过环带件加强两个钢管4之间的连接;在本实施例中,环带件为环带钢板11,两个钢管4的连接处缠绕5mm厚环带钢板11并进行焊接固定加强,防止开裂。

47.如图1所示中,注浆段5包括:第一注浆段7和第二注浆段8,第一注浆段7连接止浆段6,第二注浆段8连接桩头2;第一注浆段7和第二注浆段8沿钢管4上间隔设置。其中第一注浆段7至少沿四个方向呈梅花形设置有多组第一注浆孔;第二注浆段8至少沿四个方向呈梅花形设置有多组第二注浆孔;其中相邻组的第一注浆孔之间间隔设置;相邻组的第二注浆孔之间也间隔设置。

48.具体的,在本实施例中,第一注浆段7与第二注浆段8之间间隔1200mm设置,第一注浆段7上沿四个方向以梅花形开设直径为5mm的多组第一注浆孔,第二注浆段8上沿四个方向以梅花形开设直径为5mm的多组第二注浆孔,相邻两组第一注浆孔之间间隔300mm设置,相邻两组第二注浆孔之间同样间隔300mm设置。具体的,第二注浆段8设置在钢管4靠近桩头2的一侧的2m范围内,使浆体充满钻孔范围;可以想到,第一注浆段7与第二注浆段8之间间隔可以但不限于1200mm,将第一注浆段7与第二注浆段8隔开即可。

49.一种加固地基基础的微型钢管桩的施工方法,步骤为:

50.施工准备:按照连接关系制作钢管桩,注浆管采用φ108x4.5钢管,采用车丝接头连接。管体上远离桩头2的一侧依次设置有止浆段6和注浆段5,其中止浆段6外壁不开设孔,

注浆段5开设有注浆孔10,钢管顶端2m为止浆段6不开孔,注浆段5包括:第一注浆段7和第二注浆段8,第一注浆段7连接止浆段6,第二注浆段8连接桩头2,第一注浆段7与第二注浆段8之间间隔1200mm设置,第一注浆段7上沿四个方向以梅花形开设直径为5mm的多组第一注浆孔,第二注浆段8上沿四个方向以梅花形开设直径为5mm的多组第二注浆孔,相邻两组第一注浆孔之间间隔300mm设置,相邻两组第二注浆孔之间同样间隔300mm设置。桩尖端部焊成封闭状,然后焊接3根钢筋。第二注浆段8设置在钢管4靠近桩头2的一侧的2m范围内,使浆体充满钻孔范围。

51.平整场地:为保障后续微型钢管桩作业安全环梁基础切割至设计底标高,环梁基础切割至设计底标高后再向下切割50cm,利用挖土机及人工清除淤泥,然后回填40cm厚c40混凝土至基础设计底标高以下10cm,作为后续搭设架体及放置钻孔机械的平台。

52.测量放线:根据图纸设计要求的桩基间距和标高进行测量放线,即确定钢管桩之间的间距以及标高,进而确定钢管桩的位置,其中微型钢管桩按矩形布置,可以想到,根据基础地基下溶洞分布情况,布置形式可灵活调整。

53.搭设操作架:微型钢管桩施工前,承台已开挖到位,需搭设操作架,操作架的搭建需要按照行业标准来搭建,因现有技术比较完善,故不做赘述,其中操作架采用φ48x3钢管搭设,立杆间距900mx900mm,扫地杆距离地面200mm。

54.钻机钻孔:根据钢管桩位置进行钻孔操作,钻机就位前必须平整场地,钻机安装就位后需校正钻机水平度和钻杆垂直度,使得桩身垂直度偏差控制在0.5%以内,桩位偏差

±

3cm,钻孔深度根据地质勘察报告要求确定,本实施例中,钻孔深度为进入完整岩层1m;钻孔直径大于钢管桩直径,在本实施例中,微型钢管桩的钻孔直径为150mm,通过钻孔放置钢管桩。

55.清孔:注浆前须清理钻孔12,排净钻孔12内泥浆,孔底沉渣厚度控制在5cm以内。

56.安装钢管:钻孔12清洗完毕及时安放带有桩头2的钢管4,钢管4应自然放入钻孔12内,桩头2位于最下方,不得强力压入,以免损伤。

57.安装注浆机:注浆机固定在指定位置,接入指定电源。

58.注浆管安装:钢管4安装完毕后,为避免地层塌孔,需及时注浆。注浆管连接注浆机并下入钻孔12内的钢管4中,同时注浆机与注浆管的接口密封处理;为保证注浆体与周围土体紧密结合,在钻孔12口处设置止浆塞进行稳压。在注浆过程中需做好注浆记录。

59.拌制水泥浆:采用p

·

o42.5级普通硅酸盐水泥通过专用设备按照水灰比0.45-0.50拌制水泥浆,注浆施工前进行注浆试验,调整浆液配合比和注浆压力,保障注浆效果。

60.一次常压注浆:水灰比控制在0.45-0.50进行第一次常压注浆,直至水泥浆从钻孔12流出,密封靠近止浆段6的钢管桩的一端,加压数分钟,待水泥浆再次从钢管外流出为止。

61.多次加压注浆:当第一次常压注浆达不到设计要求的充盈系数时,重复上述步骤对钢管桩进行多次反复加压注浆,多次加压注浆的注浆压力大于一次加压注浆步骤中的注浆压力,确保桩身浆体充盈。

62.多次加压注浆后若钻出的芯样如仍存在溶洞,则扩大微型钢管桩布置区域,重复上述步骤直至基础周边扩大范围内均无溶洞

63.具体的,在本实施例中,共进行两次压密注浆:第一次常压注浆中,注浆机连接第一注浆管1,至孔口溢浆结束本次注浆;第二次为中高压注浆,水灰比0.5,在第一次注浆完

成后10-15h进行,注浆机连接第二注浆管3第二次注浆结束标准:设计压力下,注人率《1l/min时,继续灌注5min,结束注浆。

64.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。