1.本发明涉及建筑物抗浮技术领域,特别是涉及一种水平滑移支座、抗浮锚杆及施工方法。

背景技术:

2.当采用抗浮锚杆对建筑物采取抗浮处理时,如何解决锚杆对基础底板的水平约束成为了目前急需解决的复杂问题。目前该方面存在的问题主要有,基础底板混凝土硬化期间水泥放出大量水化热,内部温度不断上升,在表面引起拉应力。后期在降温过程中,由于受到基础或老混凝土的约束,又会在混凝土内部出现拉应力。气温的降低也会在混凝土表面引起很大的拉应力。当这些拉应力超出混凝土的抗裂能力时,即会出现裂缝。传统抗浮锚杆在与基础底板连接时,往往是锚杆自上而下径直嵌入基础底板,连接面未加任何处理(基础底板的变形受到抗浮锚杆的阻碍,该作用称作“外约束”,外约束应力通常会引起贯穿式裂缝),该方式虽增加了竖向的约束,为基础抗浮提供了帮助,但其在增加竖向约束的同时也会增加水平约束,抑制混凝土在水平方向产生收缩,导致温度约束应力增大,从而基础底板发生开裂影响结构的安全性能。

技术实现要素:

3.本发明提供了一种水平滑移支座、抗浮锚杆及施工方法,将其应用到抗浮锚杆与基础底板的连接中,既能为建筑物抗浮提供支持,又能释放水平方向的约束效应,防止基础底板在水平方向的位移受到约束而发生开裂,从而影响结构的安全性。

4.为实现上述目的,本发明的技术方案为:

5.一种水平滑移支座,包括支座本体,所述的支座本体包括焊接于1或多根锚杆杆体顶端的第一钢板、同轴焊接于第一钢板上表面的圆柱形支撑体、同轴焊接于圆柱形支撑体上表面的第二钢板、设于第一钢板和第二钢板之间的第三钢板及注浆管,所述的第三钢板的中心处设有中心圆孔,并通过中心圆孔套设在支撑体的外周,所述的中心圆孔的直径大于支撑体的外径,所述的第三钢板的上下表面分别与第二钢板的下表面及第一钢板的上表面滑动连接,所述的第三钢板的上端面的外缘焊接有支撑钢板,所述的支撑钢板的顶端通过高强度螺栓连接有第四钢板,所述的第三钢板、支撑钢板及第四钢板构成壳体,所述的注浆管贯穿第二钢板、支撑体及第一钢板、并与杆体并排向下延伸。

6.一种抗浮锚杆,包括1或多根杆体及支座本体,所述的支座本体包括焊接于杆体顶端的第一钢板、同轴焊接于第一钢板上表面的圆柱形支撑体、同轴焊接于圆柱形支撑体上表面的第二钢板、设于第一钢板和第二钢板之间的第三钢板及注浆管,所述的第三钢板的中心处设有中心圆孔,并通过中心圆孔套设在支撑体的外周,所述的中心圆孔的直径大于支撑体的外径,所述的第三钢板的上下表面分别与第二钢板的下表面及第一钢板的上表面滑动连接,所述的第三钢板的上端面的外缘焊接有支撑钢板,所述的支撑钢板的顶端通过高强度螺栓连接有第四钢板,所述的第三钢板、支撑钢板及第四钢板构成壳体,所述的注浆

管贯穿第二钢板、支撑体及第一钢板、并与杆体并排向下延伸。

7.优选的,所述的第一钢板、第二钢板均为圆形钢板,所述的第三钢板为矩形钢板,所述的壳体为立方体形结构。

8.优选的,所述的第一钢板、第二钢板及第三钢板之间的接触面设有自润滑层。

9.优选的,所述的自润滑层由具有自润滑功能的高分子材料构成。

10.优选的,所述的支撑钢板与第三钢板的焊接处经过打磨抛光和密封处理。

11.优选的,所述的第一钢板、第二钢板、第三钢板、支撑体及第四钢板均为高强度钢材料制成,所述的壳体的裸露面经过防腐处理。

12.优选的,所述的支撑板内表面的上部还焊接有支撑钢条,所述的第四钢板的下表面边缘与支撑钢条的上表面相抵。

13.一种防止建筑物基础底板水平收缩开裂的施工方法,包括如下步骤:

14.步骤1、将水平滑移支座在工厂预制成型;

15.步骤2、将杆体插入施工地面预先开凿的孔洞内,并通过注浆管向孔洞内浇筑混凝土,浇筑好后,清除溢出到壳体内的浆料,通过高强度螺栓将第四钢板固定连接在壳体顶部,并在第四钢板与支撑钢板的连接处涂抹密封胶;

16.步骤3、杆体通过混凝土定型后,在第一钢板外侧的施工地面上铺设垫层,并使垫层的厚度小于第一钢板的厚度;

17.步骤4、在垫层的上表面与第三钢板的下表面之间填充发泡聚乙烯材料,在发泡聚乙烯材料外侧所在的垫层上表面铺设毛毡滑动层;

18.步骤5、将钢筋笼的底部与壳体顶部焊接;

19.步骤6、浇筑混凝土,制备基础底板。

20.优选的,所述的步骤2中,清除溢出到壳体内的浆料,在壳体内填充发泡聚乙烯材料后将第四钢板固定。

21.本发明一种水平滑移支座、抗浮锚杆及施工方法的有益效果是:

22.1、本发明公开的一种水平滑移支座用于连接抗浮锚杆和基础底板,通过水平滑移支座连接后,基础底板避免了受到抗浮锚杆水平方向的约束,从而基础底板在发生水平方向的收缩时可避免发生开裂。

23.2、本发明公开的一种抗浮锚杆,其通过支座本体与基础底板连接时,可避免对基础底板产生水平约束,并避免基础底板水平收缩时因水平约束力而开裂,该抗浮锚杆可在工厂批量预制,与现有的抗浮锚杆相比,既能够提供纵向的抗浮力及支撑力,还能够起到防止基础底板开裂的功能,值得推广使用。

24.3、本发明公开的一种防止建筑物基础底板水平收缩开裂的施工方法可有效避免因现有抗浮锚杆对基础底板的水平约束造成基础底板水平收缩位移时开裂的现象。

附图说明

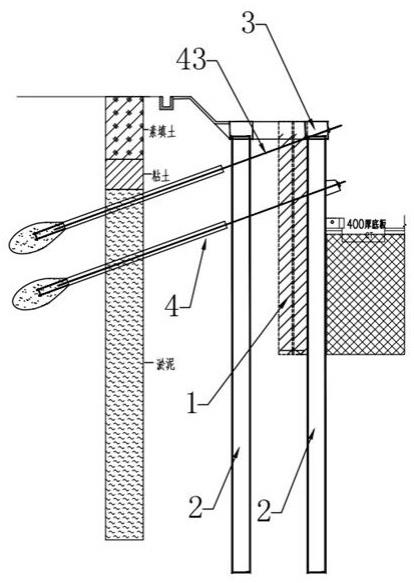

25.图1、本发明实施时的结构示意图;

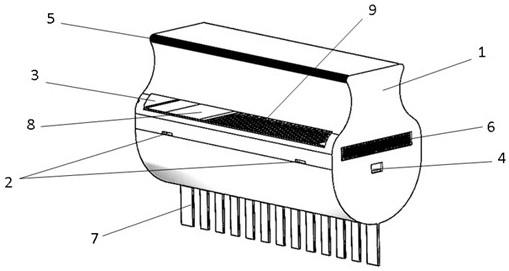

26.图2、本发明水平滑移支座的结构示意图;

27.1、基础底板;2、钢筋笼;3、支座本体;4、垫层;5、发泡聚乙烯材料;6、毛毡滑动层;7、注浆管;8、杆体;9、第一钢板;10、支撑体;11、第三钢板;12、第二钢板;13、支撑钢板;14、

支撑钢条;15、高强度螺栓;16、第四钢板。

具体实施方式

28.以下所述,是以阶梯递进的方式对本发明的实施方式详细说明,该说明仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

29.本发明的描述中,需要说明的是,术语“上”“下”“左”“右”“顶”“底”“内”“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此不能理解为对本发明的限制。

30.实施例1、

31.一种水平滑移支座,如图2所示,包括1或多根抗浮锚杆的杆体8及支座本体3,所述的支座本体3包括焊接于杆体8顶端的第一钢板9、同轴焊接于第一钢板9上表面的圆柱形支撑体10、同轴焊接于圆柱形支撑体10上表面的第二钢板12、设于第一钢板9和第二钢板12之间的第三钢板11及注浆管7,所述的第三钢板11的中心处设有中心圆孔(图中未标示),并通过中心圆孔套设在支撑体10的外周,所述的中心圆孔的直径大于支撑体10的外径,所述的第三钢板的上下表面分别与第二钢板的下表面及第一钢板的上表面滑动连接,所述的第三钢板的上端面的外缘焊接有支撑钢板13,所述的支撑钢板13的顶端通过高强度螺栓15连接有第四钢板16,所述的第三钢板11、支撑钢板13及第四钢板16构成壳体,所述的注浆管7贯穿第二钢板12、支撑体10及第一钢板9、并与杆体8并排向下延伸。

32.本实施例中,不局限第一钢板9、第二钢板12及第三钢板11的形状,水平滑移支座的水平滑移量取决于中心圆孔内径与支撑体外径的差,在具体应用中,应使二者的差满足基础底板水平收缩的位移量的要求。

33.本实施例说明了第三钢板的上下表面分别与第二钢板的下表面及第一钢板的上表面滑动连接,意思是指在满足上述水平位移的距离的基础上,第三钢板依然与第一钢板、第二钢板保持滑动连接的关系,从而保证了水平滑移支座纵向支撑的稳定性。

34.需要说明的是,图1为本发明实施时的示意图,仅表示结构关系,而不能表示大小比例的关系,水平滑移支座事实上也起到了替代锚固件的作用,但在固定杆体的同时可与基础底板连接,并在基础底板发生水平收缩时提供释放能量的位移空间。其中,可以在注浆管外层设置pvc硬管作为保护,确保注浆的浆料进入指定位置。

35.实施例2、

36.本实施公开了一种抗浮锚杆,如图2所示,包括1或多根杆体8及支座本体3,所述的支座本体3包括焊接于杆体8顶端的第一钢板9、同轴焊接于第一钢板9上表面的圆柱形支撑体10、同轴焊接于圆柱形支撑体10上表面的第二钢板12、设于第一钢板9和第二钢板12之间的第三钢板11及注浆管7,所述的第三钢板11的中心处设有中心圆孔(图中未标示),并通过中心圆孔套设在支撑体10的外周,所述的中心圆孔的直径大于支撑体10的外径,所述的第三钢板的上下表面分别与第二钢板的下表面及第一钢板的上表面滑动连接,所述的第三钢板的上端面的外缘焊接有支撑钢板13,所述的支撑钢板13的顶端通过高强度螺栓15连接有第四钢板16,所述的第三钢板11、支撑钢板13及第四钢板16构成壳体,所述的注浆管7贯穿

第二钢板12、支撑体10及第一钢板9、并与杆体8并排向下延伸。

37.实施例3、

38.在以上实施例的基础上,本实施例进一步改进为:

39.如图2所示,所述的第一钢板9、第二钢板12均为圆形钢板,所述的第三钢板11为矩形钢板,所述的壳体为立方体形结构;

40.所述的第一钢板9、第二钢板12及第三钢板11之间的接触面设有自润滑层(图中未画出)。

41.本实施例中,该自润滑层可以为现有技术中的任何可实现自润滑功能的材料层,比如可以为石墨复合材料镀层,也可以为具有自润滑功能的高分子材料层,设置自润滑层的目的是为了保障第一钢板9、第二钢板12及第三钢板11之间的滑动能力。

42.实施例4、

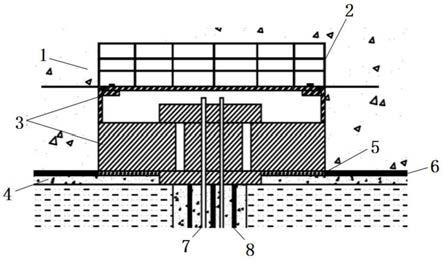

43.在实施例3的基础上,本实施例进一步改进为:

44.所述的自润滑层由具有自润滑功能的高分子材料构成;这些高分子材料为现有技术,在此不做举例;

45.所述的支撑钢板13与第三钢板11的焊接处经过打磨抛光和密封处理,目的是为了使壳体与混凝土充分抱握,提高结构强度,并避免外界浇筑的混凝土进入壳体内;

46.所述的第一钢板、第二钢板、第三钢板、支撑体及第四钢板均为高强度钢材料制成,所述的壳体的裸露面经过防腐处理;高强度钢材料比如可用q460钢,目的是保证结构的支撑力,防止日久变形,防腐处理是为了防止结构锈蚀损坏;

47.如图2所示,所述的支撑板13内表面的上部还焊接有支撑钢条14,所述的第四钢板16的下表面边缘与支撑钢条14的上表面相抵,目的是提高第四钢板的支撑力,防止弯曲变形。

48.实施例5、

49.在以上实施例的基础上,公开了一种防止建筑物基础底板水平收缩开裂的施工方法,如图1所示,包括如下步骤:

50.步骤1、将水平滑移支座在工厂预制成型;

51.步骤2、将杆体8插入施工地面预先开凿的孔洞(图中未标示)内,并通过注浆管7向孔洞内浇筑混凝土,浇筑好后,清除溢出到壳体内的浆料,通过高强度螺栓15将第四钢板16固定连接在壳体顶部,并在第四钢板16与支撑钢板13的连接处涂抹密封胶,目的是防止浆料进入壳体内;

52.步骤3、杆体8通过混凝土定型后,在第一钢板9外侧的施工地面上铺设垫层4(比如砂土层),并使垫层4的厚度小于第一钢板9的厚度;

53.步骤4、在垫层4的上表面与第三钢板11的下表面之间填充发泡聚乙烯材料5,在发泡聚乙烯材料5外侧所在的垫层4上表面铺设毛毡滑动层6;发泡聚乙烯材料5及毛毡滑动层6保证了壳体水平位移的性能,在基础底板1(图中标识处为还未浇铸成形的基础底板)的带动下,壳体沿水平位移释放能量;毛毡滑动层6优选铺设为与发泡聚乙烯材料层相同厚度,以此减小垫层对基础底板在降温过程中产生的外约束应力;

54.步骤5、将钢筋笼2的底部与壳体顶部焊接;具体实施中涉及到若干水平滑移支座与钢筋笼的焊接;若干水平滑移支座可充分保证基础底板纵向的支撑力及抗浮力,同时提

供水平位移的空间;

55.步骤6、浇筑混凝土,制备基础底板1;基础底板浇筑成型后与壳体连接为一个整体。

56.实施例6、

57.在实施例5的基础上,本实施例进一步改进为:

58.可参考图1所示,所述的步骤2中,清除溢出到壳体内的浆料,在壳体内填充发泡聚乙烯材料后将第四钢板固定。

59.本实施例中,壳体内的发泡聚乙烯材料可以进一步保证外界的浆料无法进入壳体,但同时也保证了壳体水平位移的能力。

60.本发明的工作原理:

61.1、一种水平滑移支座及一种抗浮锚杆中:支座本体与抗浮锚杆杆体在施工前与焊接,该措施大大降低了施工难度,易操作,同时避免在施工过程中因为焊接造成的资源浪费;第三钢板中心圆孔直径大于支撑体直径,使其在水平方向有可水平移动的空间,同时第一钢板、第二钢板与第三钢板之间的接触面采用可滑移高分子材料进行覆盖,降低接触面的摩擦阻力,当基础底板混凝土发生水平收缩时,支座本体可释放抗浮锚杆的水平约束力,避免基础底板开裂。

62.2、施工方法中,垫层厚度略低于第一钢板的厚度,避免垫层与基础底板直接接触(直接接触时二者间的摩擦力大),垫层与第三钢板之间采用发泡聚乙烯材料进行填充,避免后期混凝土浇筑,水泥砂浆进入垫层与第三钢板间的缝隙,防止壳体内进入混凝土影响水平位移能力;同时发泡聚乙烯材料柔软性和缓冲性好,使该支座可以发生水平方向的滑移,同时,发泡聚乙烯材料具有良好的防水性,保护壳体内部不进入水分,从而使壳体避免受到腐蚀。

63.3、施工方法中,未布设支座本体处,在基础底板与垫层之间铺设与发泡聚乙烯材料层等厚的油毡滑动层,减小垫层对基础底板在降温过程中产生的外约束应力。

64.4、施工方法中,在锚杆二次注浆以及后期养护完成后,第四钢板与支撑钢板顶端螺栓连接,该方式施工简便,可操作性强,减少了采用焊接连接时的工作量和难度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。