1.本发明涉及锂离子电池技术领域,具体涉及一种锂离子电池回收石墨的改性方法和改性石墨以及负极材料及锂离子电池。

背景技术:

2.锂离子电池具有高容量、高能量密度和出色的循环性能,已被广泛用于便携式电子产品、电动工具、医疗设备以及混合动力和纯电动汽车。然而,锂离子电池的使用寿命有限,通常在3至5年左右,这表明会产生过多的废旧锂离子电池。废弃的锂离子电池如果不负责任地处置,将对环境和人类健康造成威胁。同时,有限的资源也会限制锂离子电池的开发。因此,从环保的角度出发,有必要以有效和经济的方法回收和再利用废旧的锂离子电池。

3.工业上大多回收正极材料中的钴、镍和其它贵金属及合金,回收的两种主要技术是火法冶金和湿法冶金工艺。火法冶金处理使用高温冶炼技术来回收钴和镍等贵金属,湿法冶金技术使用化学浸出来促进材料回收。关于石墨负极材料回收的研究较少,大部分废旧锂离子电池的负极直接被丢弃。如果处理不当,显然会对生态环境和人类健康构成威胁。

4.因此,研究和开发一种锂离子电池石墨负极材料的回收方法具有重要意义。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的大部分废旧锂离子电池的负极直接被丢弃导致浪费以及对环境造成污染的问题,提供一种锂离子电池回收石墨的改性方法和改性石墨以及负极材料及锂离子电池,采用本发明的方法改性得到的改性石墨的石墨化程度及结晶度高,另外,常规碳材料石墨化温度高达2000℃以上,本发明石墨化温度为900-1000℃,本发明的改性方法成本低、节约能源。

6.为了实现上述目的,本发明第一方面提供了一种锂离子电池回收石墨的改性方法,其中,所述的改性方法包括:

7.(1)将锂离子电池回收石墨与金属粉混合研磨得到第一混合物;

8.(2)将所述第一混合物在低温条件下进行焙烧得到第二混合物;其中,所述低温的条件包括:温度为900-1000℃,升温速率为2-5℃/min,时间为3-6h;

9.(3)将所述第二混合物与酸溶液接触后进行分离、洗涤和干燥处理,得到改性石墨。

10.本发明第二方面提供了一种由前述所述的改性方法改性得到的改性石墨。

11.本发明第三方面提供了一种负极材料,其中,所述负极材料包括将含有前述所述的改性石墨、导电剂和粘结剂的混合浆料涂覆在铜箔集流体上得到。

12.本发明第四方面提供了一种锂离子电池,所述锂离子电池包括正极、负极、电解质和隔膜,其中,所述负极由采用前述所述的负极材料制备得到。

13.通过上述技术方案,本发明具有如下优势:

14.(1)本发明方法采用低温下、在惰性气体气氛中焙烧(烧结)的工序,工艺简单、操作方便,有利于实现大规模化生产,便于推广应用。

15.(2)发明方法能够提高石墨的石墨化程度,修复部分缺陷。

16.(3)本发明方法能够提高石墨的结晶度,有效提高其结构的稳定性及导电性,首次充电比容量及倍率性能得到明显改善,为重新应用于锂离子电池提供可能。

附图说明

17.图1为锂离子电池回收石墨的透射电子显微镜(tem)的晶格条纹照片;

18.图2为实施例1制备的改性石墨与锂离子电池回收石墨的拉曼对比图;

19.图3为实施例2制备的改性石墨与锂离子电池回收石墨的xrd对比图;

20.图4为实施例2制备的改性石墨与锂离子电池回收石墨分别组装的扣式电池的倍率曲线对比图;

21.图5为实施例3制备的改性石墨与锂离子电池回收石墨分别组装的扣式电池在0.1c倍率下的第一圈充放电曲线图;

22.图6是本发明的锂离子电池回收石墨的改性方法的示意图。

23.附图标记说明

24.a-实施例1制备的改性石墨;

25.b-锂离子电池回收石墨;

26.c-实施例2制备的改性石墨;

27.d-实施例3制备的改性石墨。

具体实施方式

28.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

29.本发明第一方面提供了一种锂离子电池回收石墨的改性方法,其中,所述的改性方法包括:

30.(1)将锂离子电池回收石墨与金属粉混合研磨得到第一混合物;

31.(2)将所述第一混合物在低温条件下进行焙烧得到第二混合物;其中,所述低温的条件包括:温度为900-1000℃,升温速率为2-5℃/min,时间为3-6h;

32.(3)将所述第二混合物与酸溶液接触后进行分离、洗涤和干燥处理,得到改性石墨。

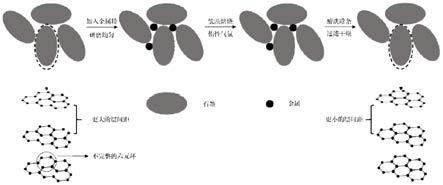

33.本发明的发明人意外发现:目前用于提高碳材料石墨化程度的方法需要将其置于2000℃以上的高温条件下的石墨炉中。虽然这种方法可以提高碳材料的石墨化度,但消耗了大量能量并增加了回收成本。而在本发明中,本发明的发明人发现,采用废旧锂离子电池的回收石墨负极为碳源,其中,废旧锂离子电池的回收石墨具有更大的层间距,不完整的六元环,金属粉作催化剂,能够在较低温度及惰性气体条件下,进行催化石墨化,对其进行改

性修复缺陷,得到的改性石墨具有更小的层间距,以提升其石墨化程度及电化学性能。操作简便、成本廉价、环境友好,所制得的产物与回收石墨相比,石墨化程度提高,显示更高的比容量及更优异的倍率性能,为重新作为锂离子电池负极提供可能。

34.根据本发明,所述锂离子电池回收石墨与所述金属粉的用量的重量比为(10-50):1,优选为(10-20):1。

35.根据本发明,所述铁粉的平均粒径为1-5μm,所述镍粉的平均粒径为1-5μm。

36.根据本发明,将所述锂离子电池回收石墨与所述金属粉加入研钵中进行研磨,研磨时间没有具体限定,在本发明中,优选情况下,研磨时间为15-40min,优选为20-30min,得到含有所述锂离子电池回收石墨与所述金属粉的第一混合物。

37.根据本发明,将所述第一混合物装入瓷方舟中,转移至管式炉内,具体地,在低温条件下进行保温处理,优选地,所述低温的条件包括:温度为900-1000℃,升温速率为3-4℃/min,时间为4-6h。在本发明中,将所述低温条件限定为前述范围之内,能够在保证了催化石墨化的作用前提下减少了能耗。

38.根据本发明,所述焙烧的条件还包括在惰性气氛条件下,所述惰性气氛包括氩气/氢气混合气或氮气。

39.根据本发明,所述酸溶液包括盐酸或磷酸,优选为盐酸。

40.根据本发明,所述酸溶液的浓度为1-4mol/l,优选为1-2mol/l。

41.根据本发明,所述第二混合物的质量与所述酸溶液的体积比为1g:(20-50ml)。

42.根据本发明,在步骤(3)中,所述接触的条件包括:温度为25-40℃,时间为12-24h;优选地,温度为35-40℃,时间为12-18h。

43.根据本发明,洗涤是用去离子水和无水乙醇交替反复洗涤固体沉淀物,直至滤液为中性。

44.根据本发明,所述干燥的条件包括:温度为50-60℃,时间为6-12h。

45.根据本发明,所述锂离子电池回收石墨的层间距为0.337-0.342nm,优选为0.337nm;在本发明中,本技术采用的回收石墨的层间距为0.337nm。

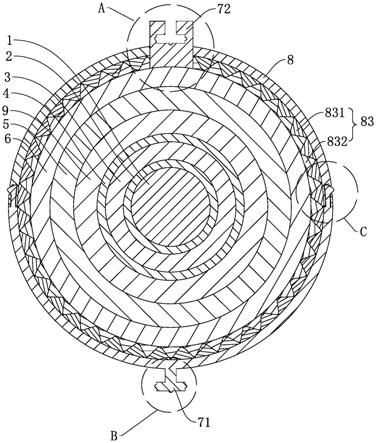

46.根据本发明的一种特别优选的具体实施方式,如图6为本发明的锂离子电池回收石墨的改性方法的示意图所示,一种锂离子电池回收石墨的改性方法包括以下步骤:

47.(1)制备回收石墨及金属粉末的第一混合物

48.将锂离子电池回收石墨与金属粉末加入研钵中进行研磨,所述回收石墨质量g:金属粉末质量g为(10-20):1,研磨时间为15-40min,得到锂离子电池回收石墨及金属粉末的第一混合物;

49.(2)催化石墨化

50.将所述第一混合物装入瓷方舟中,转移至管式炉内,将其在氩气与氢气的混合气氛或氮气气氛中,升温至900-1000℃,升温速率为3-4℃/min,保温4-6h,得到第二混合物;

51.(3)制备改性后的石墨

52.将所述第二混合物与盐酸溶液混合,所述第二混合物的质量g∶盐酸溶液的体积ml之比为1g:(20-50ml),所述的盐酸溶液浓度为1-2mol/l;在35-40℃下,搅拌12-18h,得到第三混合液;将所述第三混合物进行固液分离,收集固体,用去离子水和无水乙醇交替反复洗涤固体沉淀物,直至滤液为中性(ph为7),在温度为50-60℃的条件下干燥6-12h;得到改性

后的石墨,即,改性石墨。

53.本发明第二方面提供了一种由前述所述的改性方法改性得到的改性石墨。

54.根据本发明,所述改性石墨的(002)峰半高宽介于0.209-0.270

°

之间。

55.根据本发明,所述改性石墨的id/ig为0.5374-0.7802。

56.本发明第三方面提供了一种负极材料,其中,所述负极材料包括将含有前述的改性石墨、导电剂和粘结剂的混合浆料涂覆在铜箔集流体上得到。

57.在本发明中,具体地,将前述所述的改性石墨、导电剂乙炔黑和粘接剂羧甲基纤维素钠和丁苯橡胶乳液混合均匀得到浆料,将浆料均匀涂覆在铜箔集流体上烘干得到;更进一步优选情况下,将改性石墨、导电剂和粘接剂按照93:2:5的比例混合均匀得到浆料,将浆料均匀涂覆在铜箔上烘干得到电极片。使用时可剪裁成所需要的形状。

58.本发明第四方面提供了一种锂离子电池,所述锂离子电池包括正极、负极、电解质和隔膜,其中,所述负极由采用前述的负极材料制备得到。

59.以下将通过实施例对本发明进行详细描述。

60.以下实施例和对比例中:

61.(1)样品的晶体结构特征参数通过x射线粉末衍射(xrd)测得,仪器型号为dx-2700;

62.(2)石墨化程度参数通过拉曼光谱(raman)测得,仪器型号为andor sr-500i;

63.(3)电化学性能参数通过蓝电测得,仪器型号为land ct2001a(其中1c=372ma/g);

64.(4)锂离子电池回收石墨为贵州安达科技能源有限公司提供;铁粉和镍粉为中冶鑫盾合金公司的市售品;所用到的所有化学试剂均为分析纯。

65.实施例1

66.本实施例在于说明采用本发明的方法制备改性石墨。

67.如图6所示:

68.(1)制备回收石墨及金属粉末的混合物

69.按照铁粉质量g:锂离子电池回收石墨质量g为1:10的比例,称取0.15g铁粉和1.5g锂离子电池回收石墨,将它们加入到研钵中,研磨30min,得到第一混合物;其中,铁粉的平均粒径为1-5μm;

70.(2)催化石墨化

71.将所述第一混合物放入高温炉中,在纯氮气气氛中,升温速率为3℃/min,将所述第一混合物加热至900℃,并保温4h后取出,得到第二混合物;

72.(3)制备改性后的石墨

73.(3.1)按照所述第二混合物的质量(g)∶盐酸溶液的体积(ml)之比为1∶20的比例,将所述第二混合物加入到33ml盐酸溶液中并在35℃混合搅拌18h,得到第三混合液,所述的盐酸溶液浓度为1mol/l;

74.(3.2)将所得的第三混合液进行固液分离,收集固体沉淀物,用去离子水和无水乙醇反复洗涤固体沉淀物,直至滤液为中性(ph为7);

75.(3.3)将所得固体沉淀物在50℃下干燥6h,得到改性后的石墨材料,其结构参数如表1所示。

76.图1为锂离子电池回收石墨的透射电子显微镜(tem)的晶格条纹照片;从图1可知,回收石墨层间距为0.337nm,相较于标准石墨的层间距0.335nm有所增大,说明锂离子电池使用过后,石墨发生了膨胀。

77.另外,用实施例1制备出的改性后的石墨材料a和锂离子电池回收石墨b分别进行拉曼测试,其对比结果如图2所示,图2为实施例1制备的改性石墨与锂离子电池回收石墨的拉曼对比图,从图2能够看出:实施例1制备的改性石墨材料a的id/ig为0.5374,相对于锂离子电池回收石墨b的id/ig为0.9688要更小,石墨化程度更高。

78.实施例2

79.本实施例在于说明采用本发明的方法制备改性石墨。

80.如图6所示:

81.(1)制备回收石墨及金属粉末的混合物

82.按照铁粉质量g:锂离子电池回收石墨质量g为1:20的比例,称取0.1g铁粉和2g回收石墨,将它们加入到研钵中,研磨20min,得到第一混合物;其中,铁粉的平均粒径为1-5μm;

83.(2)催化石墨化

84.将所述第一混合物放入高温炉中,在纯氮气气氛中,升温速率为4℃/min,将所述第一混合物加热至950℃,并保温6h后取出,得到第二混合物;

85.(3)制备改性后的石墨

86.(3.1)按照所述第二混合物的质量(g)∶盐酸溶液的体积(ml)之比为1∶50的比例,将所述第二混合物加入到105ml盐酸溶液中并在40℃下混合搅拌12h,得到第三混合液,所述的盐酸溶液浓度为2mol/l;

87.(3.2)将所得的第三混合液进行固液分离,收集固体沉淀物,用去离子水和无水乙醇反复洗涤固体沉淀物,直至滤液为中性(ph为7);

88.(3.3)将所得固体沉淀物在55℃下干燥12h,得到改性后的石墨材料,其结构参数如表1所示。

89.另外,用实施例2制备出的改性后的石墨材料c和锂离子电池回收石墨b分别进行xrd测试,其对比结果如图3所示,图3为实施例2制备的改性石墨与锂离子电池回收石墨的xrd对比图,从图3能够看出:实施例2的石墨材料c的(002)面的半高宽(fwhm)要小于回收石墨b的(002)面的半高宽,结晶度提高。

90.另外,实施例2制备的改性石墨材料c进行拉曼测试,结果id/ig为0.5570,石墨化程度更高。

91.实施例3

92.本实施例在于说明采用本发明的方法制备改性石墨。

93.如图6所示:

94.(1)制备回收石墨及金属粉末的混合物

95.按照铁粉质量g:镍粉质量g:锂离子电池回收石墨质量g为1:1:20的比例,称取0.1g铁粉、0.1g镍粉和2g锂离子电池回收石墨,将它们加入到研钵中,研磨30min,得到第一混合物;其中,铁粉的平均粒径为1-5μm,镍粉的平均粒径为1-5um;

96.(2)催化石墨化

97.将所述第一混合物放入高温炉中,在95%氩气/5%氢气混合气氛中,升温速率为3℃/min,将混合物加热至1000℃,并保温3h后取出,得到第二混合物;

98.(3)制备改性后的石墨

99.(3.1)按照所述第二混合物的质量(g):盐酸溶液的体积(ml)之比为1:20的比例,将所述第二混合物加入到44ml盐酸溶液中并在40℃下混合搅拌18h小时,得到第三混合液,所述的盐酸溶液浓度为1mol/l;

100.(3.2)将所得的第三混合液进行固液分离,收集固体沉淀物,用去离子水和无水乙醇反复洗涤固体沉淀物,直至滤液为中性(ph为7);

101.(3.3)将所得固体沉淀物在60℃下干燥8小时,得到改性后的石墨材料,其结构参数如表1所示。

102.另外,实施例3制备的改性石墨材料d进行拉曼测试,结果id/ig为0.6165,石墨化程度更高。

103.实施例4

104.本实施例在于说明采用本发明的方法制备改性石墨。

105.按照与实施例1相同的方法制备改性石墨,所不同之处在于:在步骤(1)中,仅称取0.03g铁粉,以1:50的比例与1.5g回收石墨研磨30min。

106.结果得到改性石墨,其结构参数如表1所示。

107.另外,实施例4制备的改性石墨材料e进行拉曼测试,结果id/ig为0.7042,石墨化程度较高。

108.实施例5

109.本实施例在于说明采用本发明的方法制备改性石墨。

110.按照与实施例2相同的方法制备改性石墨,所不同之处在于:在步骤(2)催化石墨化中,将所述第一混合物以5℃/min的升温速率加热至950℃,并保温3h后取出,得到第二混合物。

111.结果得到改性石墨,其结构参数如表1所示。

112.另外,实施例5制备的改性石墨材料f进行拉曼测试,结果id/ig为0.7496,石墨化程度较高。

113.实施例6

114.本实施例在于说明采用本发明的方法制备改性石墨。

115.按照与实施例3相同的方法制备改性石墨,所不同之处在于:在步骤(2)催化石墨化中,将所述第一混合物以2℃/min的升温速率加热至900℃,并保温3h后取出,得到第二混合物。

116.结果得到改性石墨,其结构参数如表1所示。

117.另外,实施例6制备的改性石墨材料g进行拉曼测试,结果id/ig为0.7802,石墨化程度较高。

118.对比例1

119.按照与实施例1相同的方法制备改性石墨,所不同之处在于:没有采用铁粉进行催化,而是采用纯镍粉进行催化,结果如表1所示。

120.另外,对比例1制备的改性石墨材料d1进行拉曼测试,结果id/ig为0.9263,石墨化

程度不高。

121.对比例2

122.按照与实施例3相同的方法制备改性石墨,所不同之处在于:在步骤(2)中,升温速率为6℃/min,将所述第一混合物加热至750℃,并保温4h后取出,得到第二混合物。结果如表1所示。

123.另外,对比例2制备的改性石墨材料d2进行拉曼测试,结果id/ig为0.8945,石墨化程度不高。

124.对比例3

125.按照与实施例3相同的方法制备改性石墨,所不同之处在于:保温1h后便取出,得到第二混合物。结果如表1所示。

126.另外,对比例3制备的改性石墨材料d3进行拉曼测试,结果id/ig为0.9528,石墨化程度不高。

127.表1

[0128][0129]

测试例

[0130]

用实施例1-6制备的改性后的石墨材料分别与导电剂和粘接剂按照93:2:5的比例混合均匀得到浆料,均匀涂覆在铜箔上,放入烘箱中烘干并剪裁成直径为14mm的圆形极片,以金属锂片作为对电极、制得的圆形极片作为工作电极,用隔膜将两极片分隔开,逐滴加入电解液,在高纯氩手套箱中组装成扣式电池。

[0131]

其中,0.1c、0.2c、0.5c、1c、2c倍率性能曲线如图4所示,图4为实施例2制备的改性石墨与锂离子电池回收石墨分别组装的扣式电池的倍率曲线。从图4可以看出,实施例2的改性后石墨材料c的倍率性能较回收石墨b得到了很大提升,特别是大倍率下表现明显。另外,实施例1、实施例3-6制备的改性后石墨材料的倍率性能较回收石墨b得到了很大提升,特别是大倍率下表现明显,需要说明的是,为了清楚,在图4中没有体现出。

[0132]

0.1c下的充放电曲线图如图5所示,图5为实施例3制备的改性石墨与锂离子电池回收石墨分别组装的扣式电池的0.1c首次充放电对比图,从图5能够看出:实施例3的改性后石墨材料d的首次充电比容量较回收石墨b有较大提升。另外,实施例1-2、实施例4-6制备的改性后石墨材料的首次充电比容量较回收石墨b有较大提升,需要说明的是,为了清楚,

在图5中没有体现出。

[0133]

通过前述的结果可以看出,采用本发明的实施例1-6具有明显更好的效果。而对比例1-3虽然有一定效果,但效果不显著。

[0134]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。