1.本发明涉及防波套制造领域,具体是涉及一种高盐雾耐腐蚀轻型编织防波套以及一种高盐雾耐腐蚀轻型编织防波套的制备工艺。

背景技术:

2.随着当今科学技术的高速迅猛发展及我国国防现代化发展建设的迫切需要,军事工业正在朝着高科技、高速度的方向发展。舰载机载装备由于其特殊的部署位置,在其寿命期内经受的环境条件与陆基环境有很大的不同。由于机库容量限制和作战任务需要舰载机绝大部分时间(90%以上)停放在飞行甲板上,将受到海洋性气候环境严重影响。实测数据表明海洋大气中的含盐量是内陆地区的50~100倍,甚至更高,而且舰载装备除会受到由海水飞溅形成的盐雾环境影响外,还会受到航母动力装置排放的燃烧废气以及舰载飞机起飞、降落排放的尾气如so2、no2等高水溶性污染物的影响,当这些高污染气体与舰高湿、高盐雾的海洋大气相遇时,即形成局部富集污染物的盐雾气氛,呈现明显的高盐雾及高腐蚀特征。实践证明此现象对机载仪器仪表设备、电气线路具有强烈的腐蚀加速性。

3.现有的防波套及其制造方法,专利号cn201821755774.5公开的一种线缆编织机,其通过在装盘上设置滑槽,并且在滑槽内部设置多个卡槽,使其便于安装多个锭子防止丝线的断裂,但是其无法增加超过卡槽数量的锭子,同时无法加强编制速度。

技术实现要素:

4.基于此,有必要针对现有技术问题,提供一种高盐雾耐腐蚀轻型编织防波套。

5.为解决现有技术问题,本发明采用的技术方案为:

6.一种高盐雾耐腐蚀轻型编织防波套,防波套由卷绕设备在编织多条铜丝形成,卷绕设备包括机架、缠丝柱、转盘和动力模块,缠丝柱可环绕自身轴线旋转地设置在机架上,转盘可环绕自身轴线旋转地设置在机架上,转盘同轴套设在缠丝柱的外侧,动力模块用于驱动缠丝柱和转盘反向旋转;转盘上设置有环绕转盘轴线的第一滑槽,第一滑槽内设置有多个可滑动的安装模块,相邻的安装模块之间均设置有弹性件,弹性件嵌设在第一滑槽内,每个安装模块上均安装有一个锭子,锭子的长度方向平行于缠丝柱的轴线,铜丝穿过锭子缠绕在缠丝柱上。

7.本发明还采用一种高盐雾耐腐蚀轻型编织防波套的制备工艺。

8.所述制备工艺通过卷绕设备执行,卷绕设备包括机架、缠丝柱、转盘和动力模块,缠丝柱可环绕自身轴线旋转地设置在机架上,转盘可环绕自身轴线旋转地设置在机架上,转盘同轴套设在缠丝柱的外侧,动力模块用于驱动缠丝柱和转盘反向旋转;转盘上设置有环绕转盘轴线的第一滑槽,第一滑槽内设置有多个可滑动的安装模块,相邻的安装模块之间均设置有弹性件,弹性件嵌设在第一滑槽内,每个安装模块上均安装有一个锭子,锭子的长度方向平行于缠丝柱的轴线,铜丝穿过锭子缠绕在缠丝柱上;所述制备工艺包括以下步骤:

9.将与铜线数量等同的安装模块插入到第一滑槽内部;

10.在相邻的安装模块之间设置一个弹性件,使得相邻的安装模块之间的距离相等;

11.在每个安装模块上安装一个锭子;

12.将铜线穿过锭子缠绕在缠丝柱上。

13.优选的,第一滑槽一端设置有开口,第一滑槽为凸字形状,安装模块底端为与第一滑槽对应的凸字形状。

14.优选的,第一滑槽内部还设置有一个环形的第一插销,第一插销的顶端为球体,安装模块底端设置有与第一插销对应的第一插槽。

15.优选的,每个弹性件两端均设置有一个推板,弹性件的两端分别与一个的推板的一端固定连接,推板的另一端与安装模块连接,转盘上还设置有与推板两端相对应的第二滑槽,第二滑槽的一端与开口连通,另一端设置有封闭挡板。

16.优选的,推板的上设置有向外凸起的第二插销,第二插销为十字形状,安装模块的两端以及封闭挡板上均设置有与第二插销对应的第二插槽。

17.优选的,推板上端设置有凸起部,凸起部上设置有抓孔。

18.优选的,转盘上还设置有第三插槽,第三插槽上设置有盖板,盖板上设置有与锭子数量相同且一一对应的夹爪以及多个均匀分布的螺纹孔。

19.优选的,动力模块包括第一连接轴、传动轴、第二连接轴、第一电机、第一直齿轮、同步轮以及同步带,第一连接轴与缠丝柱同轴设置在机架上,第一连接轴与缠丝柱连接;传动轴设置在机架上并且位于第一连接轴的一侧第二连接轴与缠丝柱同轴设置在转盘上;第一电机设置在机架内部,第一电机的输出端与第一连接轴同轴固定连接;第一直齿轮设置在第一连接轴上;第二直齿轮设置在传动轴上并且与第一直齿轮啮合;同步轮与第二直齿轮同轴设置在传动轴上;同步带套设在同步轮以及第二连接轴上。

20.优选的,转盘与缠丝柱之间设置有轴承,轴承两端分别与缠丝柱以及转盘连接。

21.本技术相比较于现有技术的有益效果是:

22.1.本发明提供的一种高盐雾耐腐蚀轻型编织防波套,其通过把镀锡铜线与卷绕设备连接进行编织,可以有效地控制编织张力,提高编织产能。

23.2.本发明提供的一种高盐雾耐腐蚀轻型编织防波套的制备工艺,其通过将安装块安装在转盘上,并且根据所需缠绕铜丝数量进行安装与铜丝数量相同的安装模块,使其能够适应不同密度的防波套编制过程,之后通过在每个相近的安装模块之间设置弹性件使多个安装模块能够均匀分布的在第一滑槽内部,防止锭子应位置关系影响编制效果,之后通过将铜丝的一端与缠丝柱连接使其在缠丝柱上进行编制,同时通过动力模块使转盘与缠丝柱转轴进行反向旋转加快编织速度。

24.3.本发明提供的一种高盐雾耐腐蚀轻型编织防波套的制备工艺,其通过在第一滑槽的一端设置开口,使其便于安装模块的插入,第一滑槽以及安装模块底端均匀凸字形状则是为了使安装模块能够被转盘挡住防止其从转盘上端直接滑出。

25.4.本发明提供的一种高盐雾耐腐蚀轻型编织防波套的制备工艺,其通过将安装模块从开口端插入后,使第一插槽插入第一插销上,加强固定效果,同时通过将第一插销底端设置为球体能够再次加强固定效果,防止安装模块在开口外侧滑出。

26.5.本发明提供的一种高盐雾耐腐蚀轻型编织防波套的制备工艺,其通过弹性件对

两端的推板进行推动,从而使与多个安装模块之间连接的推板对安装模块进行力的作用,使安装模块进行均匀分布,同时还防止了弹性件两端与安装模块连接时不便于安装和拆卸,而需要安装时候,只需要将推板的一端从开口推入第二滑槽内部从而使其进行固定。

27.6.本发明提供的一种高盐雾耐腐蚀轻型编织防波套的制备工艺,其通过将第二插销插入第二插槽内部加强推板与安装模块的连接效果,同时封闭挡板上的第二插槽则是为了防止安装模块为奇数时有一端的挡板无法进行固定从而影响均分效果。

28.7.本发明提供的一种高盐雾耐腐蚀轻型编织防波套的制备工艺,其通过在挡板上设置凸起部,通过外接铁丝或者钩子插入抓孔使其便于调整挡板从而取出挡板或者安装模块。

29.8.本发明提供的一种高盐雾耐腐蚀轻型编织防波套的制备工艺,其通过将盖板插入第三插槽中,使夹爪位于安装模块的上方,之后通过外接螺丝将盖板与转盘连接加强固定效果,最后连接锭子与安装模块使其固定锭子,防止其转动。

30.9.本发明提供的一种高盐雾耐腐蚀轻型编织防波套的制备工艺,其通过第一电机带动第一连接轴以及第一直齿轮进行转动,第一直齿轮带动第二直齿轮以及同步轮做与第一直齿轮速度相同方向相反的运动,之后通过同步带带动第二轴做与同步轮方向相同的运动。

31.10.本发明提供的一种高盐雾耐腐蚀轻型编织防波套的制备工艺,其通过转轴减小转盘与缠丝柱之间的摩擦力。

附图说明

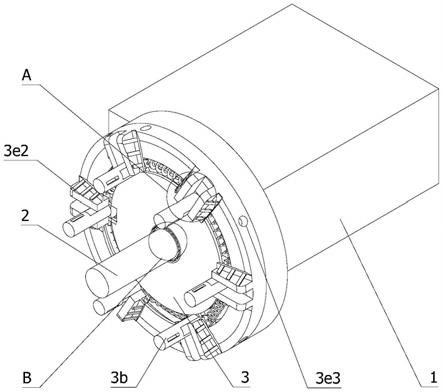

32.图1是本技术的立体图;

33.图2是图1的a处的局部放大图;

34.图3是图1的b处的局部放大图;

35.图4是本技术的俯视图;

36.图5是图4的c-c截面处的剖视图;

37.图6是本技术的后视图;

38.图7是图6的d-d处的剖视图;

39.图8是本技术的部分立体分解图;

40.图9是图8的e处的局部放大图;

41.图10是图8的f处的局部放大图;

42.图中标号为:

43.1-机架;

44.2-缠丝柱;2a-轴承;

45.3-转盘;3a-第一滑槽;3a1-开口;3a2-第一插销;3b-安装模块;3b1-锭子;3b2-第一插槽;3c-弹性件;3c1-推板;3c2-第二插销;3c3-凸起部;3c4-抓孔;3d-第二滑槽;3d1-第二插槽;3e-第三插槽;3e1-盖板;3e2-夹爪;3e3-螺纹孔;

46.4-动力模块;4a-第一连接轴;4b-传动轴;4c-第二连接轴;4d-第一电机;4e-第一直齿轮;4f-第二直齿轮;4g-同步轮;4h-同步带。

具体实施方式

47.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

48.如图1至图10所示,本技术提供:

49.一种高盐雾耐腐蚀轻型编织防波套,防波套由卷绕设备在编织多条铜丝形成,卷绕设备包括机架1、缠丝柱2、转盘3和动力模块4,缠丝柱2可环绕自身轴线旋转地设置在机架1上,转盘3可环绕自身轴线旋转地设置在机架1上,转盘3同轴套设在缠丝柱2的外侧,动力模块4用于驱动缠丝柱2和转盘3反向旋转;转盘3上设置有环绕转盘3轴线的第一滑槽3a,第一滑槽3a内设置有多个可滑动的安装模块3b,相邻的安装模块3b之间均设置有弹性件3c,弹性件3c嵌设在第一滑槽3a内,每个安装模块3b上均安装有一个锭子3b1,锭子3b1的长度方向平行于缠丝柱2的轴线,铜丝穿过锭子3b1缠绕在缠丝柱2上。

50.基于上述实施例,本技术想要解决的技术问题是防波套如何进行制作的。为此,本技术通过把镀锡铜线与卷绕设备进行编织,可以有效地控制编织张力,提高编织产能。需要说明的是编织密度是防波套最重要的一项指标。该指标决定了产品的屏蔽系数,密度越高,屏蔽效果较优越,配套产品传输信号性能越好,并且当防波套编织密度不小于90%,在相同频率下,屏蔽效能更加优越,并且铜丝需要通过硫酸-硝酸-铬酸溶液对无氧铜线进行弱腐蚀进行活化处理,之后进行完极化处理后在进行镀锡液优选甲基磺酸盐电镀锡进行电镀,再之后通过溶液进行中和磷酸钠拉丝,退火以及钝化处理,其中硫酸-硝酸-铬酸溶液配比为硫酸2%

±

1%,硝酸3%

±

1%,铬酸15%

±

2%,浸泡时间2~3秒,溶液温度为50℃~60℃,电镀溶液配比为甲基磺酸亚锡80~100g/l,甲基磺酸130~150g/l,光亮剂40~50ml/l,阴极电流2.0a/dm2,温度范围:20℃~26℃;电镀前甲基磺酸盐镀锡远近阴极质量为3.6g~4.0g,电镀锡后,远近阴极质量增加0.4g~0.5g,均镀性能优异,镀液沉积速度为120μm

·

h-1

~140μm

·

h-1

,中和溶液配比磷酸钠5%~10%,温度:60℃~70℃,时间1~2min,增强镀锡层耐腐蚀性。电镀锡铜线经拉丝后形成0.08mm、0.10mm、0.12mm镀锡铜线,退火电压15v~19v,退火电流60a~80a,钝化溶液为重铬酸钾6g/l~10g/l,碳酸钠18g/l~20g/l,温度:20℃~30℃,时间:2min~4min。

51.进一步的:

52.所述制备工艺通过卷绕设备执行,卷绕设备包括机架1、缠丝柱2、转盘3和动力模块4,缠丝柱2可环绕自身轴线旋转地设置在机架1上,转盘3可环绕自身轴线旋转地设置在机架1上,转盘3同轴套设在缠丝柱2的外侧,动力模块4用于驱动缠丝柱2和转盘3反向旋转;转盘3上设置有环绕转盘3轴线的第一滑槽3a,第一滑槽3a内设置有多个可滑动的安装模块3b,相邻的安装模块3b之间均设置有弹性件3c,弹性件3c嵌设在第一滑槽3a内,每个安装模块3b上均安装有一个锭子3b1,锭子3b1的长度方向平行于缠丝柱2的轴线,铜丝穿过锭子3b1缠绕在缠丝柱2上;所述制备工艺包括以下步骤:

53.将与铜线数量等同的安装模块3b插入到第一滑槽3a内部;

54.在相邻的安装模块3b之间设置一个弹性件3c,使得相邻的安装模块3b之间的距离相等;

55.在每个安装模块3b上安装一个锭子3b1;

56.将铜线穿过锭子3b1缠绕在缠丝柱2上。

57.基于上述实施例,本技术想要解决的技术问题是如何防止铜丝在编制过程中断裂的。为此,本技术通过将安装块安装在转盘3上,并且根据所需缠绕铜丝数量进行安装与铜丝数量相同的安装模块3b,使其能够适应不同密度的防波套编制过程,之后通过在每个相近的安装模块3b之间设置弹性件3c使多个安装模块3b能够均匀分布的在第一滑槽3a内部,防止锭子3b1应位置关系影响编制效果,之后通过将铜丝的一端与缠丝柱2连接使其在缠丝柱2上进行编制,同时通过动力模块4使转盘3与缠丝柱2转轴进行反向旋转加快编织速度,需要说明的是卷绕设备上唯有缠丝柱2一侧还设置有推动组件,防止仅在一处编制,推动组件为现有技术所以图中未画出。

58.进一步的:

59.第一滑槽3a一端设置有开口3a1,第一滑槽3a为凸字形状,安装模块3b底端为与第一滑槽3a对应的凸字形状。

60.基于上述实施例,本技术想要解决的技术问题是如何对安装模块3b进行安装的。为此,本技术通过在第一滑槽3a的一端设置开口3a1,使其便于安装模块3b的插入,第一滑槽3a以及安装模块3b底端均匀凸字形状则是为了使安装模块3b能够被转盘3挡住防止其从转盘3上端直接滑出。

61.进一步的:

62.第一滑槽3a内部还设置有一个环形的第一插销3a2,第一插销3a2的顶端为球体,安装模块3b底端设置有与第一插销3a2对应的第一插槽3b2。

63.基于上述实施例,本技术想要解决的技术问题是如何加强安装模块3b的固定效果。为此,本技术通过将安装模块3b从开口3a1端插入后,使第一插槽3b2插入第一插销3a2上,加强固定效果,同时通过将第一插销3a2底端设置为球体能够再次加强固定效果,防止安装模块3b在开口3a1外侧滑出。

64.进一步的:

65.每个弹性件3c两端均设置有一个推板3c1,弹性件3c的两端分别与一个的推板3c1的一端固定连接,推板3c1的另一端与安装模块3b连接,转盘3上还设置有与推板3c1两端相对应的第二滑槽3d,第二滑槽3d的一端与开口3a1连通,另一端设置有封闭挡板。

66.基于上述实施例,本技术想要解决的技术问题是如何便于弹性件3c与安装模块3b的脱离。为此,本技术通过弹性件3c对两端的推板3c1进行推动,从而使与多个安装模块3b之间连接的推板3c1对安装模块3b进行力的作用,使安装模块3b进行均匀分布,同时还防止了弹性件3c两端与安装模块3b连接时不便于安装和拆卸,而需要安装时候,只需要将推板3c1的一端从开口3a1推入第二滑槽3d内部从而使其进行固定,需要说明的是多个弹性件3c的弹力均近似相同,从而防止应弹力不同导致某端弹力过大使安装模块3b无法均匀分布。

67.进一步的:

68.推板3c1的上设置有向外凸起的第二插销3c2,第二插销3c2为十字形状,安装模块3b的两端以及封闭挡板上均设置有与第二插销3c2对应的第二插槽3d1。

69.基于上述实施例,本技术想要解决的技术问题是如何防止推板3c1滑动。为此,本技术通过将第二插销3c2插入第二插槽3d1内部加强挡板与安装模块3b的连接效果,同时封闭挡板上的第二插槽3d1则是为了防止安装模块3b为奇数时有一端的挡板无法进行固定从而影响均分效果。

70.进一步的:

71.推板3c1上端设置有凸起部3c3,凸起部3c3上设置有抓孔3c4。

72.基于上述实施例,本技术想要解决的技术问题是如何便于推板3c1的取出。为此,本技术通过在推板3c1上设置凸起部3c3,通过外接铁丝或者钩子插入抓孔3c4使其便于调整推板3c1从而取出推板3c1或者安装模块3b。

73.进一步的:

74.转盘3上还设置有第三插槽3e,第三插槽3e上设置有盖板3e1,盖板3e1上设置有与锭子3b1数量相同且一一对应的夹爪3e2以及多个均匀分布的螺纹孔3e3。

75.基于上述实施例,本技术想要解决的技术问题是如何防止应转动与安装模块3b脱离。为此,本技术通过将盖板3e1插入第三插槽3e中,使夹爪3e2位于安装模块3b的上方,之后通过外接螺丝将盖板3e1与转盘3连接加强固定效果,最后连接锭子3b1与安装模块3b使其固定锭子3b1,防止其转动,需要说明的是锭子3b1与安装模块3b是可拆卸连接的,对比文件中有画出,并且锭子3b1底端将不为圆弧形便于夹爪3e2固定。

76.进一步的:

77.动力模块4包括第一连接轴4a、传动轴4b、第二连接轴4c、第一电机4d、第一直齿轮4e、同步轮4g以及同步带4h,第一连接轴4a与缠丝柱2同轴设置在机架1上,第一连接轴4a与缠丝柱2连接;传动轴4b设置在机架1上并且位于第一连接轴4a的一侧第二连接轴4c与缠丝柱2同轴设置在转盘3上;第一电机4d设置在机架1内部,第一电机4d的输出端与第一连接轴4a同轴固定连接;第一直齿轮4e设置在第一连接轴4a上;第二直齿轮4f设置在传动轴4b上并且与第一直齿轮4e啮合;同步轮4g与第二直齿轮4f同轴设置在传动轴4b上;同步带4h套设在同步轮4g以及第二连接轴4c上。

78.基于上述实施例,本技术想要解决的技术问题是如何使转盘3与转动轴呈相反方向转动。为此,本技术通过第一电机4d带动第一连接轴4a以及第一直齿轮4e进行转动,第一直齿轮4e带动第二直齿轮4f以及同步轮4g做与第一直齿轮4e速度相同方向相反的运动,之后通过同步带4h带动第二轴做与同步轮4g方向相同的运动,需要说明的是同步轮4g、同步带4h以及第二连接轴4c上均设置有齿面或齿条,从而加强传动效果。

79.进一步的:

80.转盘3与缠丝柱2之间设置有轴承2a,轴承2a两端分别与缠丝柱2以及转盘3连接。

81.基于上述实施例,本技术想要解决的技术问题是如何降低转盘3与缠丝柱2之间的摩擦力。为此,本技术通过转轴减小转盘3与缠丝柱2之间的摩擦力。

82.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。