1.本发明涉及环境保护技术领域,具体涉及一种废机油/润滑油再生蒸馏废水的处理方法。

背景技术:

2.随着机械、车辆的增多,机油/润滑油的使用量日益增长。机油/润滑油使用一段时间后,润滑及其性能指标降低到一定程度时就必须换油以保证器械的正常运作,润滑油更换会产生大量的废液压油、齿轮油以及洗涤机件的污秽油等。由于废润滑油中还含有大量的、很有价值的润滑油基础油,因此废润滑油回收再生利用,既有利于节约资源,变废为宝,使石油资源得到充分利用,还可以防止环境污染,具有很可观的经济效益和社会效益。目前,国内废润滑油的再生工艺主要包括蒸馏-酸洗-白土精制工艺、蒸馏-糠醛精制-白土精制工艺、沉降-蒸馏-酸洗-钙土精制工艺等。在废润滑油的回收和再生生产时,原料需要经过储罐分层、加氢精制、气提、碱洗等过程来提升润滑油油品的品质,精制后得到合格的高质量润滑油油品(cn205616863u,cn211302132u,cn107312612a,cn109758778a)。在这一系列再生过程中,会产生少量高cod、高盐、高氨氮、高总氮废液,主要成分为有机硫化物、有机铵盐、醚类、烷氧类有机物等化学成份;其中,废液cod≥30万mg/l、氨氮≥5000mg/l、tds≥20%;废液毒性极高,直接排放会对环境造成很严重的污染。该种废液常作为危废焚烧处置,但由于废液中仍含有大量的水份,导致焚烧成本高达数千元/吨。

3.传统对于废机油再生蒸馏废水(高盐、高cod、高氨氮废水)的处理,尚无较好专门针对这种废水的高效处理工艺。主要存在以下问题:1)常规蒸发技术都是在中性条件下进行蒸发,由于氨氮和有机氮在中性条件下都属于易挥发性物质,这就导致废水中的氨氮和有机氮大量转移至蒸馏水中,致使需要建造复杂的蒸馏水脱氮工艺,如膜浓缩、脱氮生化处理反应器等;2)传统蒸发技术,如三效蒸发器、mvr蒸发器等,都会产生约5%-15%的蒸发母液(含水率仍高于50%),由于母液含有高浓度有机物,其粘度很大,很容易堵塞管道,因此常作为危废委外处置;3)对于废机油再生蒸馏废水,传统蒸发器都是采用新鲜蒸汽或电,导致其吨水综合蒸发成本超过100元。以上问题导致废机油再生蒸馏废水的处理装置的投资及运行成本都很高,企业负担较大。

4.专利cn111410382a公开了一种采用三效蒸发 三级ro 臭氧催化 多段ao mbr的组合工艺,三效蒸发浓缩液和三级ro浓液再经过焚烧处理并回收热能,该方法缺点主要是:1)投资及运行成本都很高,主要来自三效蒸发、三级ro、臭氧催化及焚烧炉;2)三效蒸发和三级ro会产生30%以上的浓缩液;3)由于原废水中氨氮及总氮浓度都很高,采用三效蒸发器蒸发产生的蒸馏水氨氮和总氮浓度仍很高,导致需要复杂蒸馏水脱氮处理工艺;4)浓缩液中含有氯,焚烧炉运行风险大,烟气处理需避免二噁英的产生,工艺复杂。

技术实现要素:

5.为了克服现有技术中存在的不足之处,本发明的目的在于提供一种废机油/润滑

油再生蒸馏废水的处理方法,该方法运行成本极低,无额外废液产生,整个过程无二次污染物产生,效果稳定。

6.为实现上述目的,本发明所采用的技术方案如下:

7.一种废机油/润滑油再生蒸馏废水的处理方法,包括如下步骤:

8.(1)原水预处理及蒸发:

9.将废机油/润滑油再生蒸馏废水打入间歇反应池,并投加硫酸调节废水的ph值至酸性;

10.(2)将经步骤(1)调整ph后的废水分批次采用低温蒸发器进行低温蒸发,蒸发减重70%-80%后,将所得浓缩液排至固液分离装置进行固液分离,低温蒸发器蒸发产生的蒸馏水排至蒸馏水收集桶;

11.(3)步骤(2)所得浓缩液经固液分离后,泥饼委外处置,滤液排至间歇反应池,循环进行步骤(1)-(2)的蒸发和固液分离过程,直至将间歇反应池内所有废水蒸发至固体;

12.(4)蒸馏水预处理及厌氧塔:

13.在步骤(2)蒸发的蒸馏水中投加碱将其ph调至中性,并补充适当的氮源、磷源和/或生活污水,满足微生物对n、p营养物的需求;

14.(5)经步骤(4)调整水质后的蒸馏水被提升至厌氧塔进行厌氧产沼气反应;厌氧塔出水进入好氧生物反应池;好氧生物池出水进入二沉池或mbr膜池进行泥水分离;清液达标排放,污泥进入固液分离装置进行脱水处理。

15.所述废机油/润滑油再生蒸馏废水的cod≥30万mg/l、氨氮≥5000mg/l、总氮≥10000mg/l、tds≥20%。

16.上述步骤(1)中,在间歇反应池内,加入浓度15-70wt.%的稀硫酸将废水的ph调至2-5;

17.上述步骤(2)中,低温蒸发器对废水进行蒸发减重,蒸发温度控制在40-75℃之间。

18.上述步骤(2)中,经低温蒸发设备处理所得的蒸馏水cod≤5万mg/l、氨氮≤1mg/l、总氮≤5mg/l、tds≤100mg/l。

19.上述步骤(2)中,所述固液分离装置包括夹套反应器、框架式搅拌机、固体粉末加药装置和板框压滤机,采用固体粉末加药装置向反应器内浓缩液中加入固体粉末药剂,采用框架式搅拌机搅拌后,通过板框压滤机进行固液分离处理;所述固体粉末药剂为硅藻土、活性炭、活性焦和斜发沸石中的一种或几种。

20.上述步骤(2)中,低温蒸发设备的热源来自于废机油蒸馏设备的余热及厌氧塔沼气热水锅炉。

21.上述步骤(4)中,用于将ph调至中性的碱为碳酸钠或碳酸氢钠,调节蒸馏水的ph至7-9。

22.上述步骤(4)中,所述氮源为尿素,所述磷源为磷酸二氢钾。

23.上述步骤(5)中,厌氧塔采用出水稀释的形式,以降低厌氧塔的cod负荷,出水cod≤3000mg/l。

24.上述步骤(5)中,厌氧塔出水cod≤3000mg/l,好氧生物池出水cod≤200mg/l、总氮≤15mg/l。

25.本发明设计原理及有益效果如下:

26.1)本发明采用低温蒸发技术、厌氧塔技术、好氧生化技术相组合的方式对废机油/润滑油再生蒸馏废水进行处理。

27.通过低温蒸发设备(设备结构可参考专利201721247624.9)在酸性条件下对废机油/润滑油再生蒸馏废水进行蒸发,原水中的氨氮和有机氮都以铵盐形式存在,而留存于蒸发浓缩液中或结晶,而蒸馏水中氨氮浓度和总氮浓度很低,基本控制在5mg/l以下;

28.(2)本发明利用废机油蒸馏设备的余热和厌氧塔沼气锅炉作为热源,对废水进行蒸发,无需新鲜蒸汽或蒸汽压缩机,进而将废水蒸发费用控制在10元/吨以内,极大地降低了废水处理成本;废水通过低温蒸发后浓缩减量70%-80%,浓缩液经固液分离后,清液返回至低温蒸发设备进一步蒸发浓缩,循环操作,直至将所有废水蒸发至固体。相对于传统的蒸发器,低温蒸发设备无残留母液,配合固液分离装置可将废液蒸发至固体,极大地节省了母液的处置费用;

29.(3)本发明在酸性条件下对废水进行蒸发处理,蒸馏水中的氨氮和总氮浓度很低,无需后续复杂的脱氮工艺路线,节省投资成本;仅需要额外补充n、p等营养元素,可采用厂区生活污水补充,降低废水设施的运行成本;采用厌氧塔处理蒸馏水的cod,可将cod降至3000mg/l以下,同时回收沼气用于热水锅炉,产生的热水用于低温蒸发设备,实现能量的回收;厌氧塔出水cod小于3000mg/l,n、p浓度低于纳管排放标准,因此,采用好氧生物法对厌氧塔出水进行处理,将cod降至200mg/l以下。

30.(4)本发明在间歇反应池内,加入浓度15-70wt.%的稀硫酸将废水的ph调至2-5;该过程中使用浓硫酸操作有安全风险,使用盐酸易挥发且氯离子腐蚀设备,硝酸易挥发且有向废水中引入总氮的风险,磷酸价格较高且有向废水中引入总磷的风险。

31.(5)本发明的固液分离设备中,所述夹套反应器、框架式搅拌机、固体粉末加药装置的作用是将蒸发浓缩液中的胶体状粘性高有机物、粉末状结晶盐形成大颗粒状固体,便于板框压滤机将其脱水分离。

32.(6)本发明提供的废机油/润滑油再生蒸馏废水的处理方法,相对于现有技术,无需复杂的脱氮工艺路线,该方法运行成本极低,无额外废液产生,工艺设备运行维护简单,操作便捷,整个过程无二次污染物产生,效果稳定。

附图说明

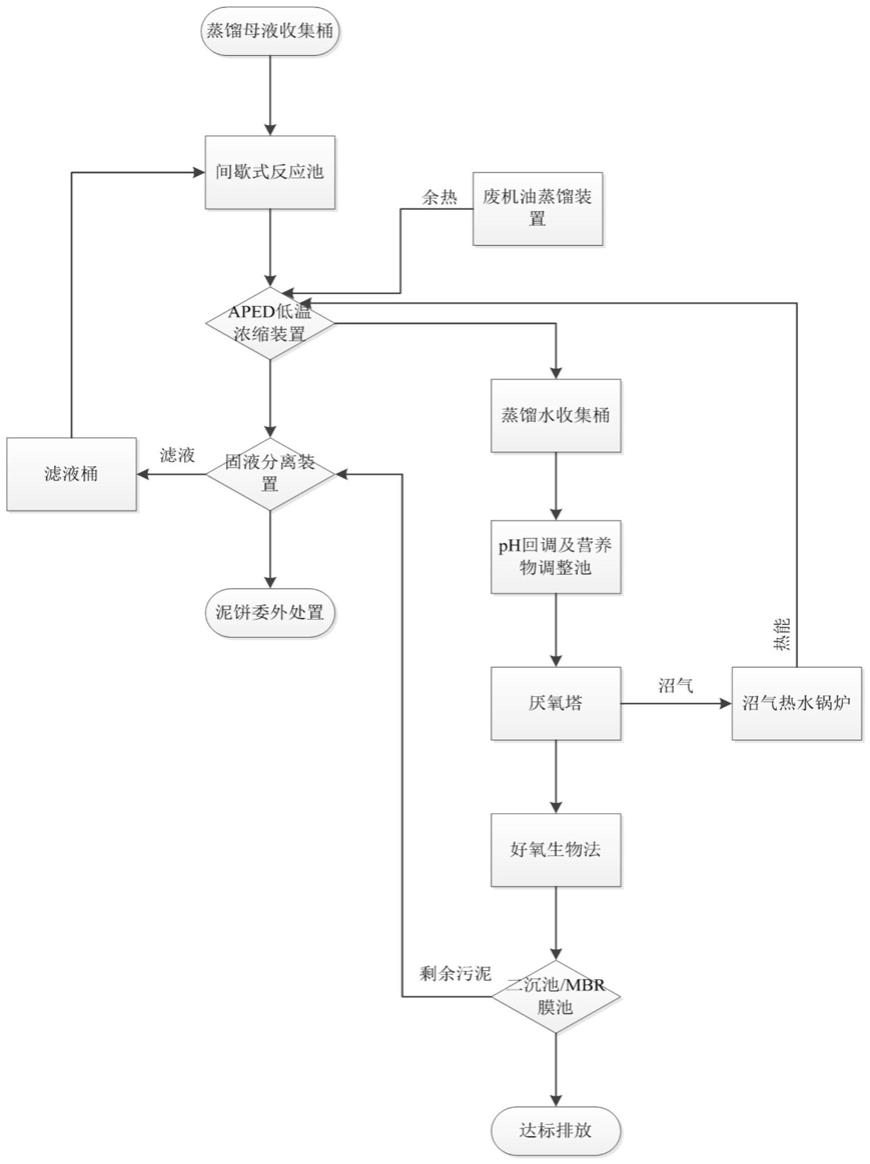

33.图1为本发明废机油/润滑油再生蒸馏废水的处理方法的流程示意图。

具体实施方式

34.为了进一步理解本发明,以下结合实例对本发明进行描述,但实例仅为对本发明的特点和优点做进一步阐述,而不是对本发明权利要求的限制。

35.实施例1:

36.本实施例按图1所示对废机油/润滑油再生蒸馏废水进行处理,所述废机油/润滑油再生蒸馏废水的cod≥30万mg/l、氨氮≥5000mg/l、总氮≥10000mg/l、tds≥20%。处理过程如下:

37.(1)原水预处理及蒸发:

38.将废机油/润滑油再生蒸馏废水打入间歇反应池,向间歇反应池中投加硫酸

(30wt.%)将废水的ph调至2-5;

39.(2)将废水序批式进入低温蒸发器进行低温蒸发,低温蒸发设备的热源来自于废机油蒸馏设备的余热及厌氧塔沼气热水锅炉。蒸发减重70%-80%后,蒸发的蒸馏水排至蒸馏水收集桶;蒸发后所得浓缩液排至固液分离装置进行固液分离;

40.(3)经固液分离后所得泥饼委外处置,所得滤液返回至间歇反应池,调整ph至2-5后,循环蒸发,直至将间歇反应池内所有废水蒸发至固体;

41.(4)蒸馏水预处理及厌氧塔:

42.步骤(2)蒸发的蒸馏水cod≤5万mg/l、氨氮≤1mg/l、总氮≤5mg/l、tds≤100mg/l。向其中投加碳酸钠或碳酸氢钠将其ph调至7-9,并补充适当的氮源尿素和磷源磷酸二氢钾,以满足微生物对n、p营养物的需求;

43.(5)经步骤(4)调整水质后的蒸馏水被提升至厌氧塔进行厌氧产沼气反应;厌氧塔出水cod≤3000mg/l,出水进入好氧生物反应池;好氧生物池出水进入二沉池或mbr膜池进行泥水分离,出水cod≤200mg/l、总氮≤15mg/l;清液达标排放,污泥进入固液分离装置进行脱水处理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。