1.本发明涉及竖井施工技术领域,特别地,涉及一种止退装置、向上顶进式竖井掘进设备及竖井施工方法。

背景技术:

2.随着城市现代化建设的不断推进,城市发展所急需的地下隧道检查井、通风竖井、投料井等竖井建设以及城市排污防涝升级、海绵城市和综合管廊建设面临迫切需求。然而,传统的城市地下空间的竖井开发建设大多采用地面临时围挡向下开挖施工,不仅阻碍交通,影响市民出行,而且破坏城市景观,影响绿色生态。针对这样的问题,目前采用向上顶进的竖井施工方法解决了传统的从地面向下开挖凿出竖井所造成的一些不便。

3.然而,采用向上顶进法在既有隧道中修建竖井的工程中,施工过程中需要通过千斤顶向上顶升衬砌管节,但在拼装新的管节时,由于千斤顶回缩,顶升的管节会在上覆土体的压力和自重的作用下产生下滑的趋势,从而造成衬砌管节与主隧道之间的止水条的损坏,严重时甚至会发生涌水漏砂的事故。

技术实现要素:

4.本发明的目的是提供一种止退装置、向上顶进式竖井掘进设备及竖井施工方法,以解决目前采用向上顶进法在既有隧道中修建竖井的工程中顶升的管节回退,造成衬砌管节与主隧道之间的止水条的损坏,严重时甚至会发生涌水漏砂的技术问题。

5.本发明的上述目的可采用下列技术方案来实现:

6.本发明提供一种止退装置,包括:旋转机构,相对于管节可旋转地设置;止退机构,安装于所述旋转机构上,所述止退机构包括至少两个活动止退结构,至少两个所述活动止退结构沿所述管节的周向间隔分布,且至少两个所述活动止退结构可向外扩张或向内收缩,所述管节的内侧面上沿其周向间隔布设有至少两个固定止退结构,所述固定止退结构在所述管节回退的状态下抵接于所述活动止退结构上。

7.本发明的实施方式中,所述活动止退结构可绕一水平轴线转动地设置于所述旋转机构上。

8.本发明的实施方式中,所述活动止退结构通过立柱安装在所述旋转机构上,所述活动止退结构包括止退梁和伸缩驱动件,所述止退梁的两端分别为连接端和抵接端,所述连接端与所述立柱铰接,所述固定止退结构在所述管节回退的状态下抵接于所述抵接端上,所述伸缩驱动件的两端分别与所述立柱和所述止退梁铰接。

9.本发明的实施方式中,所述固定止退结构凸设于所述管节的内侧面上,所述抵接端在水平状态下与所述固定止退结构相抵接。

10.本发明的实施方式中,所述固定止退结构包括插销,所述管节的内侧面上沿其径向开设有插孔,所述插销的一端插设于所述插孔中,所述插销的另一端凸设于所述管节的内侧面上。

11.本发明的实施方式中,所述固定止退结构包括牛腿柱,所述牛腿柱与所述管节为一体成型结构。

12.本发明的实施方式中,所述抵接端上设有与所述固定止退结构相匹配的卡槽。

13.本发明的实施方式中,所述抵接端的端面设有外引导斜面,所述外引导斜面沿竖直向下的方向逐渐朝内倾斜,所述固定止退结构包括设于所述管节的内侧面上的凹槽,所述凹槽内设有内引导斜面,所述内引导斜面与所述外引导斜面相配合。

14.本发明还提供一种向上顶进式竖井掘进设备,包括上述止退装置,所述向上顶进式竖井掘进设备还包括:支撑装置,安装于隧道上,所述旋转机构安装于所述支撑装置上;顶进装置,其两端分别与所述支撑装置和所述管节连接;掘进装置,被支撑于所述管节的顶端。

15.本发明还提供一种向上顶进式竖井施工方法,采用上述向上顶进式竖井掘进设备,所述向上顶进式竖井施工方法包括以下步骤:所述旋转机构带动所述止退机构旋转,使所述活动止退结构与所述固定止退结构错开;所述顶进装置带动所述管节向上顶进,使所述掘进装置向上掘进预定行程;所述旋转机构带动所述止退机构旋转,使所述活动止退结构与所述固定止退结构相对;所述顶进装置回缩,并通过所述止退机构对所述管节进行止退限位;在最底端的管节的下方拼装新的管节;重复上述步骤,直至完成最后一节管节的拼装。

16.本发明的实施方式中,施工前还包括以下步骤:将所述支撑装置安装于所述隧道上,并将所述止退装置安装在所述支撑装置上,将至少两个所述活动止退结构向内收缩;在所述止退装置的上方的竖井的始发口处安装始发结构;在所述支撑装置上进行所述顶进装置、所述管节以及所述掘进装置的组装。

17.本发明的特点及优点是:

18.本发明的止退装置,在管节回退时,通过旋转机构带动止退机构旋转,并通过将活动止退结构向外扩张,使得活动止退结构与管节的内侧面上的固定止退结构相对应,进而使固定止退结构抵接于活动止退结构上,从而实现对管节的止退限位;在管节向上顶进时,通过旋转机构带动止退机构旋转,使得活动止退结构与管节的内侧面上的固定止退结构相错开,从而避免活动止退结构阻碍管节向上顶进,并且活动止退结构对管节具有径向限位的作用,可避免管节在向上顶进的过程中发生偏移;在施工前,通过下降活动止退结构向内收缩,从而给始发结构的安装,以及管节、顶进装置、掘进装置的组装提供更大的安装空间。

附图说明

19.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

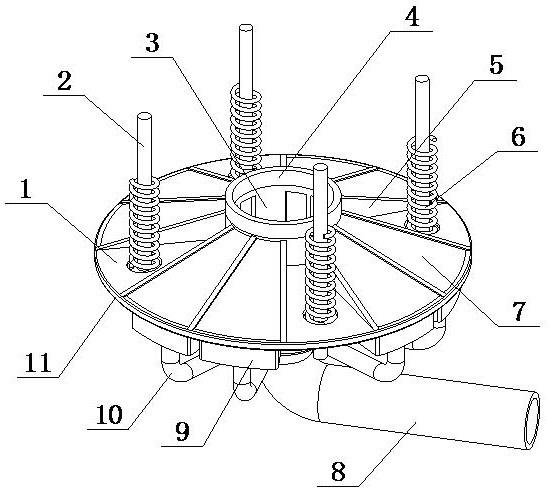

20.图1为本发明的本实施例的止退装置的立体图。

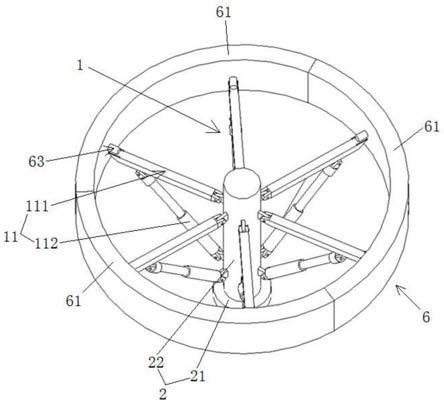

21.图2为本发明的本实施例的止退装置在管节为回退状态下的立体图。

22.图3为本发明的本实施例的止退装置在管节为顶进状态下的立体图。

23.图4为本发明的本实施例的止退装置收缩时的使用状态图。

24.图5为本发明的本实施例的止退装置扩张时的使用状态图。

25.图6为本发明的本实施例的止退装置在后续工作过程中的使用状态图。

26.图7为本发明的本实施例的固定止退结构的结构示意图。

27.图8为本发明的另一实施例的固定止退结构的结构示意图。

28.图9为本发明的再一实施例的止退装置的结构示意图。

29.图中:

30.1、止退机构;11、活动止退结构;111、止退梁;1111、连接端;1112、抵接端;1113、上表面;1114、外引导斜面;112、伸缩驱动件;113、卡槽;2、旋转机构;21、旋转底座;22、立柱;3、支撑装置;4、顶进装置;5、掘进装置;6、管节;61、管片;62、插孔;63、固定止退结构;631、插销;632、牛腿柱;633、凹槽;6331、内引导斜面;7、隧道;8、地层。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施方式一

33.如图1、图2以及图3所示,本发明提供一种止退装置,包括:旋转机构2,相对于管节6可旋转地设置;止退机构1,安装于旋转机构2上,止退机构1包括至少两个活动止退结构11,至少两个活动止退结构11沿管节6的周向间隔分布,且至少两个活动止退结构11可向外扩张或向内收缩,管节6的内侧面上沿其周向间隔布设有至少两个固定止退结构63,固定止退结构63在管节6回退的状态下抵接于活动止退结构11上。

34.本发明的止退装置,在管节6回退时,通过旋转机构2带动止退机构1旋转,并通过将活动止退结构11向外扩张,使得活动止退结构11与管节6的内侧面上的固定止退结构63相对应,进而使固定止退结构63抵接于活动止退结构11上,从而实现对管节6的止退限位;在管节6向上顶进时,通过旋转机构2带动止退机构1旋转,使得活动止退结构11与管节6的内侧面上的固定止退结构63相错开,从而避免活动止退结构11阻碍管节6向上顶进,并且活动止退结构11对管节6具有径向限位的作用,可避免管节6在向上顶进的过程中发生偏移;在施工前,通过下降活动止退结构11向内收缩,从而给始发结构的安装,以及管节6、顶进装置4、掘进装置5的组装提供更大的安装空间。

35.具体的,如图4至图6所示,止退装置位于竖井的始发口的下方。如图2和图3所示,管节6由多个管片61沿其周向首尾拼接而成。至少两个活动止退结构11可朝外扩张至止退机构1的径向尺寸等于或略小于固定止退结构63的径向尺寸。活动止退结构11的数量可根据竖向载荷的承载能力要求进行设计,确保能承受住上方的载荷即可。本实施例中,止退机构1包括六个活动止退结构11。管节6由三个管片61沿其周向首尾拼接而成。每个管片61的内侧面上设有两个固定止退结构63。

36.如图4、图5以及图6所示,施工前,将支撑装置3安装在隧道7内,将止退装置安装在支撑装置3上并位于竖井的始发口的下方,将活动止退结构11向内收缩,使支撑装置3的上方具有更大的空间,在隧道内竖井的始发口处安装始发结构,并通过顶进装置4将一节或多

节沿其轴向拼装对接的管节6架设在止退机构1的周围,掘进装置5被支撑于最顶端的管节6上,进而通过顶进装置4向上顶进进行竖井始发的施工。始发完成后,将活动止退结构11向外扩张,使止退机构1的径向尺寸等于略小于管片61的内径,并且通过旋转机构2带动止退机构1旋转,使活动止退结构11与固定止退结构63相对应,然后将顶进装置4回缩,使固定止退结构63抵接于活动止退结构11上,从而实现对管节6的止退限位。然后在最底端的管节6的下方进行下一节管节6的拼装,再通过顶进装置4将管节6向上顶进,并通过旋转机构2带动止退机构1旋转,使活动止退结构11与固定止退结构63相错开,重复上述步骤,从而将多个管节6沿其轴向拼装对接形成支护井筒,完成竖井的施工。由此可知,施工过程中至少有一节管节6位于隧道7中,即已拼装但未顶进上方的地层8中的管节6,位于隧道7中的至少一节管节6上的固定止退结构63通过与活动止退结构11相抵接,便可实现对顶进装置4上方的所有管节6的止退限位。顶进装置4的上方载荷通过止退装置传递至下方的支撑装置3上,进而传递至下方的隧道7上。本实施例中,顶进装置4回缩时,活动止退结构11与倒数第二节管节6内的固定止退结构63相抵接。可选的,顶进装置4回缩时,活动止退结构11与最底端的管节6内的固定止退结构63相抵接。

37.如图1所示,本发明的实施方式中,活动止退结构11可绕一水平轴线x转动地设置于旋转机构2上。活动止退结构11位于该水平轴线x的下方,活动止退结构11绕一水平轴线x向上转动而向外扩张,止退机构1的径向尺寸变大;活动止退结构11绕一水平轴线x向下转动而向内收缩,止退机构1的径向尺寸缩小。可选的,活动止退结构11位于该水平轴线的上方,活动止退结构11绕一水平轴线向下转动而向外扩张,止退机构1的径向尺寸变大;活动止退结构11绕一水平轴线向上转动而向内收缩,止退机构1的径向尺寸缩小。可选的,活动止退结构11沿管片61的径向向内移动而收缩,活动止退结构11沿管片61的径向向外移动而扩张。

38.如图1、图2以及图3所示,活动止退结构11通过立柱22安装在旋转机构2上,活动止退结构11包括止退梁111和伸缩驱动件112,止退梁111的两端分别为连接端1111和抵接端1112,连接端1111与立柱22铰接,固定止退结构63在管节6回退的状态下抵接于抵接端1112上,伸缩驱动件112的两端分别与立柱22和止退梁111铰接。伸缩驱动件112、立柱22以及止退梁111形成三连杆结构。伸缩驱动件112伸缩,从而带动止退梁111绕一水平轴向转动。伸缩驱动件112给止退梁111提供支撑力,以确保止退梁111将上方的管节6支撑稳固。具体的,旋转机构2还包括可旋转的旋转底座21,立柱22固定于旋转底座21上。

39.如图2、图3、图7以及图8所示,本发明的实施方式中,固定止退结构63凸设于管节6的内侧面上,抵接端1112在水平状态下与固定止退结构63相抵接。由于固定止退结构63凸设于管节6的内侧面上,固定止退结构63在回退的状态下直接向下抵接在活动止退结构11上。当管节6需向上顶进时,通过旋转机构2带动止退机构1转动一定的角度,便可使固定止退结构63和活动止退结构11相错开,而无需收缩和扩张,从而避免止退机构1在施工过程中频繁地收缩和扩张而影响施工效率。具体的,止退梁111在向上转动至呈水平状态时,止退机构1的径向尺寸等于或略小于管节6的内径。抵接端1112的端面沿竖直向下的方向逐渐朝内倾斜,以减小抵接端1112的端面与管节6的内侧面之间的摩擦力,有利于管节6向上顶进。

40.如图7所示,本实施例中,固定止退结构63包括插销631,管节6的内侧面上沿其径向开设有插孔62,插销631的一端插设于插孔62中,插销631的另一端凸设于管节6的内侧面

上,便于拆装,并且可重复利用,可将已顶进至止退装置的上方的管节6上的插销631拆下,然后安装在待顶进的管节6上。具体的,插销631通过螺纹连接的方式、卡槽卡接的方式或者锁舌机构锁紧配合的方式固定于插孔62中,确保插销631与插孔62连接可靠又能拆卸。

41.如图8所示,另一实施例中,固定止退结构63包括牛腿柱632,牛腿柱632与管节6为一体成型结构。牛腿柱632与管节6结构一致,从而可提高管节6的耐久性,进而提高支护井筒的使用寿命。具体的,管片61与牛腿柱632采用混凝土浇筑成型。通过在牛腿柱632的内部设置加强钢筋,确保牛腿柱632的承受载荷能力符合要求。

42.如图2和图3所示,本发明的实施方式中,抵接端1112上设有与固定止退结构63相匹配的卡槽113。固定止退结构63可卡在该卡槽113中,从而避免管节6在回退过程中转动而从抵接端1112上脱落。具体的,在完成下一节管节6的拼装后,通过顶进装置4将管节6向上顶进,直至固定止退结构63脱离卡槽113,再通过旋转机构2带动止退机构1旋转,使抵接端1112与固定止退结构63错开。

43.如图9所示,另一实施例中,抵接端1112的端面设有外引导斜面1114,外引导斜面1114沿竖直向下的方向逐渐朝内倾斜,固定止退结构63包括设于管节6的内侧面上的凹槽633,凹槽633内设有内引导斜面6331,内引导斜面6331与外引导斜面1114相配合。管片61回退的同时止退梁111向外扩张,使得抵接端1112在内引导斜面6331与外引导斜面1114的配合引导下插入凹槽633中,从而实现对管节6的止退限位。

44.具体的,凹槽633内具有上槽壁和下槽壁,该上槽壁为水平设置,该下槽壁由凹槽633内向凹槽633外逐渐向下倾斜成内引导斜面6331。止退梁111的抵接端1112弯折成钩状,多个止退梁111大体配合成钩爪状结构。止退梁111向上转动而扩张的过程中,抵接端1112的上表面1113始终保持水平,当止退机构1扩张至其径向尺寸等于管节6的内径后继续扩张,抵接端1112在外引导斜面1114和内引导斜面6331的配合引导下插设于凹槽633内,凹槽633的上槽壁面与抵接端1112的上表面1113相贴抵。

45.再一实施例中,固定止退结构包括设于管节的内侧面上的凹槽,活动止退结构与本实施例相似,但抵接端设有可沿管片的径向伸缩的伸缩杆,伸缩杆在管片回退的状态下沿径向伸长,从而插设于该凹槽中。

46.实施方式二

47.如图4、图5以及图6所示,本发明还提供一种向上顶进式竖井掘进设备,包括上述止退装置,向上顶进式竖井掘进设备还包括:支撑装置3,安装于隧道7上,旋转机构2安装于支撑装置3上;顶进装置4,其两端分别与支撑装置3和管节6连接;掘进装置5,被支撑于管节6的顶端。其工作原理和有益效果与实施方式一相同,在此不再赘述。具体的,支撑装置3包括铺设于隧道内的钢构支撑架等。顶进装置4包括安装在支撑装置3上的多个顶进油缸,多个顶进油缸沿管节6的周向间隔排布。可选的,向上顶进式竖井掘进设备还包括管片拼装装置,该管片拼装装置位于支撑装置3的一侧,该管片拼装装置将多个管片61逐个抓取至顶进装置4上拼装成新的一节管节6。

48.实施方式三

49.如图4、图5以及图6所示,本发明还提供一种向上顶进式竖井施工方法,采用上述向上顶进式竖井掘进设备,向上顶进式竖井施工方法包括以下步骤:旋转机构2带动止退机构1旋转,使活动止退结构11与固定止退结构63错开;顶进装置4带动管节6向上顶进,使掘

进装置5向上掘进预定行程;旋转机构2带动止退机构1旋转,使活动止退结构11与固定止退结构63相对;顶进装置4回缩,并通过止退机构1对管节6进行止退限位;在最底端的管节6的下方拼装新的管节6;重复上述步骤,直至完成最后一节管节6的拼装。其工作原理和有益效果与实施方式一相同,在此不再赘述。

50.本发明的实施方式中,施工前还包括以下步骤:将支撑装置3安装于隧道7上,并将止退装置安装在支撑装置3上,将至少两个活动止退结构11向内收缩;在止退装置的上方的竖井的始发口处安装始发结构;在支撑装置3上进行顶进装置4、管节6以及掘进装置5的组装。其工作原理和有益效果与实施方式一相同,在此不再赘述。具体的,始发结构包括始发钢套筒等结构。

51.以上所述仅为本发明的几个实施例,本领域的技术人员依据申请文件公开的内容可以对本发明实施例进行各种改动或变型而不脱离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。