1.本发明涉及一种脂肪酸甲酯的制备方法,具体涉及一种高酸值废弃油脂中低压法制备低硫脂肪酸甲酯的方法。

背景技术:

2.工业化和现代化带来的能源需求快速增长,增加了化石燃料的消耗,造成环境破坏。近十几年来,绿色植物转化的生物柴油和生物燃料引起了广泛关注。据报道,生物柴油燃料可以缓解温室效应(碳中和),减少雾霾和酸雨,降低一氧化碳、未燃烧的碳氢化合物、多环芳烃和颗粒物的排放量。生物柴油作为一种环保、可再生和可降解的燃料,其中脂肪酸甲酯是生物柴油中典型的一种,脂肪酸甲酯可以作为基本原料在化学工业,医药,轻工,金属加工中使用,制备多种表面活性剂时,很多都以脂肪酸甲酯为原料,可见其在表面活性剂的制备中起着不可替代的作用。脂肪酸甲酯可以通过与食用油和非食用油的酯化反应或酯交换反应生产。非食用油(例如潲水油、地沟油等)由于酸值较高(av:20~130mg koh/g),脂肪酸容易与碱发生皂化作用,因此通常需要预处理。为了确保高酸值油脂转化为脂肪酸甲酯,往往使用酸催化剂先对原料进行预酯化,再用碱催化剂进行酯交换,最终通过分段蒸馏的方式得到脂肪酸甲酯,这就是目前脂肪酸甲酯制造业最常用的化学酸碱两步法。

3.常用的酸碱两步法中,酸性催化剂为浓硫酸,其虽然对酯化反应的催化活性较高,但也有反应副产物多、产物后处理工艺复杂、设备腐蚀严重及污水排放量大等缺点。在酯交换阶段加入大量的naoh或koh碱性催化剂催化甘油三酯与甲醇反应,碱性催化剂易受到原料中的水分和游离脂肪酸的影响,当水分和游离脂肪酸含量超过2%时,催化剂的催化效率急剧降低,并可能产生皂化物。当皂含量升高,还需加入h3po4进行中和,以防止蒸馏时真空不好或泡沫量大导致溢塔。加入的各种酸、碱催化剂及磷酸等元素,最终都将影响脂肪酸甲酯中硫含量、磷含量、硫酸盐灰分、二价金属离子含量等超标。其中硫含量是需要特别关注的。

4.地沟油中的硫化合物主要来自餐馆、家庭和其他设施废水中的含硫有机物在下水道经酸雨腐蚀,硫含量富集。在脂肪酸甲酯作为生物柴油使用燃烧时,硫以二氧化硫和三氧化硫的形式进入大气,造成严重的环境和健康问题。为了规范产品中的硫(s),美国和欧洲硫含量必须低于15ppm和10ppm。在中国,确定了两种标准,s50(《50ppm)和s10(《10ppm)。另外,在低压甲酯化的过程中存在一个缺点,需要加入大量强酸性催化剂(浓硫酸)催化脂肪酸转化为脂肪酸甲酯,这就必然会引入大量s,最终不仅导致产品脂肪酸甲酯s含量超标,而且对设备都会造成损害。

5.随着低硫脂肪酸甲酯的严格要求,超临界脂肪酸甲酯制备方法逐渐被大众知晓。与常规酸碱催化工艺相比,超临界甲醇工艺是非催化工艺,产品提纯简单得多,反应时间更短,更环保,能耗更低。因为,温度每升温10℃,对应甲醇的溶解度增加3%左右,且温度越高、甲醇添加量越多,反应速率越大,反应时间越短。然而,该反应需要300-450℃的高温和35~60mpa的高压,醇油比高达40~60:1,这也就意味着超临界状态的实现条件较为苛刻,

对设备制作及运行要求很高,投资及运行成本高。大多数采用超临界法制备脂肪酸甲酯的企业,大多使用酸价极低、原料成本极高的大豆油、玉米油等作为原料,这极不利于企业的规模化生产。

6.因此,迫切寻求一种转化率高、反应条件温和、利于企业规模化生产且能够使高酸值的地沟油、潲水油等转化为低硫以及低酸价的脂肪酸甲酯的制备方法。

技术实现要素:

7.本发明的目的是提供一种脂肪酸甲酯的制备方法,该方法能够解决目前脂肪酸甲酯生产中反应条件苛刻、制备成本高、硫含量高的问题。

8.为达到上述目的,本发明采用的技术方案是:

9.本发明提供一种脂肪酸甲酯的制备方法,所述制备方法包括向反应器中加入废弃油脂和甲醇,选择性地向所述反应器中加入酸催化剂,将所述反应器内的温度升高至设定温度以及压力升高至设定压力后,对所述反应器进行多次泄压直至泄压完成,得到所述脂肪酸甲酯。

10.优选地,所述多次泄压包括当所述反应器内的温度达到所述设定温度以及压力达到所述设定压力时,卸除所述反应器内的部分压力以使所述反应器内的压力降至第一压力,然后每间隔一段时间卸除部分压力直至压力降至第二压力,当压力降至所述第二压力时,卸除所述反应器中的剩余压力以使所述反应器内的压力降至常压。

11.进一步优选地,所述设定压力与所述第一压力的差值不小于0.5mpa且不大于1.5mpa。

12.进一步优选地,所述第一压力降至所述第二压力的过程中,每次泄压的时间间隔不小于5min且不大于40min,每次卸除的压力不小于0.5mpa且不大于1.5mpa。

13.进一步优选地,所述第二压力为1.5~2.5mpa。

14.优选地,所述设定温度为210~250℃。

15.进一步优选地,所述设定压力为5~9mpa。

16.优选地,所述废弃油脂的酸值为20~130mg koh/g。

17.进一步优选地,当所述废弃油脂的酸值小于或者等于80mg koh/g,不需要向所述反应器中加入所述酸催化剂;当所述废弃油脂的酸值大于80mg koh/g,向所述反应器中加入所述酸催化剂。

18.优选地,所述废弃油脂包括地沟油和/或潲水油。

19.优选地,所述酸催化剂为负载有so

42-的固体酸催化剂,所述酸催化剂与所述废弃油脂的投料质量比为(0.1~2):1000。

20.优选地,所述废弃油脂与所述甲醇的投料摩尔比为1:(3~9)。

21.优选地,所述制备方法还包括在泄压完成后,对所述反应器中的物料进行蒸馏得到所述脂肪酸甲酯的步骤。

22.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

23.本发明通过在反应的过程中进行多次泄压,排出反应体系中生成的水以及甘油,减少了副反应以及逆反应的发生,提高了脂肪酸甲酯的得率以及降低了脂肪酸甲酯的酸值。

具体实施方式

24.对于酸值较高的原料制备脂肪酸甲酯,一般需经过酸催化酯化、碱催化酯交换两道工序,存在合成步骤复杂、副产物多、得率低等问题。基于现有技术的不足,本技术人经过长期实验及大量研究,得到本技术的方案,下面针对本方案作进一步阐述。

25.一种脂肪酸甲酯的制备方法,其包括如下步骤:

26.(1)向反应器中加入废弃油脂和甲醇,选择性地向反应器中加入酸催化剂,混合均匀后,将反应器内的温度升高至设定温度以及压力升高至设定压力;

27.(2)当反应器内的温度达到设定温度以及压力达到设定压力时,卸除反应器内的部分压力以使反应器内的压力降至第一压力,然后每间隔一段时间卸除部分压力直至压力降至第二压力,当压力降至第二压力时,卸除反应器中的剩余压力以使反应器内的压力降至常压;

28.(3)当反应器内的温度降至常温后,排出反应器内的物料,然后经过分段蒸馏,即得脂肪酸甲酯。

29.本发明中,废弃油脂包括但不限于地沟油和/或潲水油。废弃油脂的酸值为20~130mg koh/g。

30.本发明中,可以选择性地向反应体系中添加酸催化剂。具体地,当废弃油脂的酸值小于或者等于80mg koh/g,不需要向反应器中加入酸催化剂;当废弃油脂的酸值大于80mg koh/g,向反应器中加入酸催化剂。其中,酸催化剂与废弃油脂的投料质量比为(0.1~2):1000,例如可以为0.1:1000、0.3:1000、0.5:1000、0.7:1000、0.9:1000、1.1:1000、1.3:1000、1.5:1000、1.7:1000、1.9:1000、2:1000等。酸催化剂的加入必然会在反应体系中带入硫,导致产物中硫含量升高,本发明通过不在反应体系中或者少在反应体系中加入酸催化剂,减少了硫元素的带入,降低了产物中的硫含量。

31.酸催化剂包括负载有so

42-的固体酸催化剂,其中,负载so

42-的载体包括但不限于氧化硅、氧化铝、氧化钛等具有多孔结构的固体载体。通过使用固态酸催化剂替代浓硫酸,避免了浓硫酸对反应设备的腐蚀;另外,固体酸催化剂可重复使用,易从体系中分离分离,减轻了企业后续分离的负担。

32.本发明中,废弃油脂与甲醇的投料摩尔比为1:(3~9),例如可以为1:3、1:4、1:5、1:6、1:7、1:8、1:9等。

33.本发明中,设定温度为210~250℃,例如可以为210℃、215℃、220℃、225℃、230℃、235℃、240℃、245℃、250℃等。设定压力为5~9mpa,例如可以为5mpa、6mpa、7mpa、8mpa、9mpa等。本发明通过温度和压力的设置增加了甲醇在物料中的溶解度,加速了反应的进程,本发明的反应条件对设备要求较低、安全性能高、能耗少。

34.本发明中,通过多次部分泄压,可以带出部分酯化、酯交换过程中产生的水和甘油,减小副反应的发生,提高反应得率,降低产物的酸价。

35.具体地,设定压力与第一压力的差值不小于0.5mpa且不大于1.5mpa,例如设定压力—(减)第一压力可以为0.5mpa、0.6mpa、0.7mpa、0.8mpa、0.9mpa、1mpa、1.1mpa、1.2mpa、1.3mpa、1.4mpa、1.5mpa等。

36.第一压力降至第二压力的过程中,每次泄压的时间间隔不小于5min且不大于40min,例如可以为5min、10min、15min、20min、25min、30min、35min、40min等;每次卸除的压

力不小于0.5mpa且不大于1.5mpa,例如可以为0.5mpa、0.6mpa、0.7mpa、0.8mpa、0.9mpa、1mpa、1.1mpa、1.2mpa、1.3mpa、1.4mpa、1.5mpa等。

37.第二压力为1.5~2.5mpa,例如可以为1.5mpa、1.6mpa、1.7mpa、1.8mpa、1.9mpa、2mpa、2.1mpa、2.2mpa、2.3mpa、2.4mpa、2.5mpa等。

38.本发明通过泄压将反应过程中产生的副产物带出,既利于反应正向进行,也减少后续分离副产物的操作步骤。本发明泄压时,气化的水、甘油以及部分甲醇等会被卸出,通过在泄压的过程中,对泄出的产物进行收集,还能够实现副产物的再次利用。在泄压时温度高于150℃,高于甘油气化温度,甘油会随着甲醇完全卸除,在室温冷却下,很快就冷凝在收集桶中。另一部分未冷凝的甲醇通过水冷却收集在收集瓶中。甘油通过蒸馏甲醇的方式提纯,蒸馏后的甘油含量高达90%。

39.本发明的制备方法还包括在泄压完成后,对反应器中的物料进行分段蒸馏得到脂肪酸甲酯的步骤。蒸馏的步骤为本领域常规步骤,此处不作特殊限制。

40.下面结合实施例对本发明作进一步描述。但本发明并不限于以下实施案例。实施案例中采用的实施条件可以根据具体使用的不同要求做进一步调整,未注明的实施条件为本行业中的常规条件。本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

41.在没有特别说明的情况下,下述实施案例以及对比例中的

“‰”

指千分号,例如“1

‰”

指千分之一。

42.实施例1

43.向反应器中加入酸价120.4mgkoh/g的地沟油368g,纯度为99.9%的甲醇240g(醇油摩尔比:6:1),以及0.36g(1

‰

)的so

42-/sio

2-tio2催化剂,搅拌混匀,搅拌速率400rpm,升压至6mpa,升温至220℃,此时开始泄压,当压力卸至5mpa时,停止泄压。后面每隔30min卸除1mpa压力,当压力降至2mpa时,全部泄压,每次泄压时收集泄出的甲醇、甘油和水的气化物,使其冷凝至回收瓶待用,总反应时间2.5h。关闭卸压阀门,打开n2阀门和出料口阀门,利用n2将物料压出得到粗甲酯。粗甲酯酸价:3.8mgkoh/g。

44.对粗甲酯进行蒸馏,得到脂肪酸甲酯,其中,脂肪酸甲酯酸价:2.1mgkoh/g,得率:89.2%,s含量:14.22ppm。

45.实施例2

46.向反应器中加入酸价120.4mgkoh/g的地沟油368g,以及纯度为99.9%的甲醇240g(醇油摩尔比:6:1),搅拌混匀,搅拌速率400rpm,升压至6mpa,升温至220℃,此时开始泄压,当压力卸至5mpa时,停止泄压。后面每隔30min卸除1mpa压力,当压力降至2mpa时,全部泄压,每次泄压时收集泄出的甲醇、甘油和水的气化物,使其冷凝至回收瓶待用,总反应时间2.5h。关闭卸压阀门,打开n2阀门和出料口阀门,利用n2将物料压出得到粗甲酯。粗甲酯酸价:5.5mgkoh/g。

47.对粗酸酯进行蒸馏,得到脂肪酸甲酯,其中,脂肪酸甲酯酸价:3.32mgkoh/g,得率:86.7%,s含量:12.5ppm。

48.实施例3

49.向反应器中加入酸价86.5mgkoh/g的地沟油368g,纯度为99.9%的甲醇240g(醇油摩尔比:6:1),以及0.36g(1

‰

)的so

42-/sio

2-tio2催化剂,搅拌均匀,搅拌速率400rpm,升压

将物料压出得到粗甲酯。粗甲酯酸价:2.1mgkoh/g。

62.对粗甲酯进行蒸馏,得到脂肪酸甲酯,其中,脂肪酸甲酯酸价:1.43mgkoh/g,得率:87.9%,s含量:14.55ppm。

63.实施例8

64.向反应器中加入酸价23.5mgkoh/g的潲水油651g,以及纯度为99.9%的甲醇250g(醇油摩尔比:6:1),搅拌均匀,搅拌速率400rpm,升压至8mpa,升温至240℃,此时开始泄压,当压力卸至7mpa时,停止泄压。后面每隔30min卸除1mpa压力,当压力降至2mpa时,全部泄压,每次泄压时收集泄出的甲醇、甘油和水的气化物,使其冷凝至回收瓶待用,总反应时间3.5h。关闭卸压阀门,打开n2阀门和出料口阀门,利用n2将物料压出得到粗甲酯。粗甲酯酸价:2.5mgkoh/g。

65.对粗甲酯进行蒸馏,得到脂肪酸甲酯,其中,脂肪酸甲酯酸价:1.79mgkoh/g,得率:87.3%,s含量:11.23ppm。

66.实施例9

67.向反应器中加入酸价120.4mgkoh/g的地沟油368g,纯度为99.9%的甲醇240g(醇油摩尔比:6:1),以及0.36g(1

‰

)的so

42-/sio

2-tio2催化剂,搅拌均匀,搅拌速率400rpm,升压至6mpa,升温至220℃,此时开始泄压,当压力卸至5mpa时,停止泄压。后面每隔5min卸除1mpa压力,当压力降至2mpa时,全部泄压,每次泄压时收集泄出的甲醇、甘油和水的气化物,使其冷凝至回收瓶待用,总反应时间75min。关闭卸压阀门,打开n2阀门和出料口阀门,利用n2将物料压出得到粗甲酯。粗甲酯酸价:5.3mgkoh/g。

68.对粗甲酯进行蒸馏,得到脂肪酸甲酯,其中,脂肪酸甲酯酸价:4.2mgkoh/g,得率:75.7%,s含量:14.7ppm。

69.实施例10

70.向反应器中加入酸价120.4mgkoh/g的地沟油368g,纯度为99.9%的甲醇240g(醇油摩尔比:6:1),以及0.36g(1

‰

)的so

42-/sio

2-tio2催化剂,搅拌均匀,搅拌速率400rpm,升压至6mpa,升温至220℃,此时开始泄压,当压力卸至5mpa时,停止泄压。后面每隔20min卸除1mpa压力,当压力降至2mpa时,全部泄压,每次泄压时收集泄出的甲醇、甘油和水的气化物,使其冷凝至回收瓶待用,总反应时间2h。关闭卸压阀门,打开n2阀门和出料口阀门,利用n2将物料压出得到粗甲酯。粗甲酯酸价:4.2mgkoh/g。

71.对粗甲酯进行蒸馏,得到脂肪酸甲酯,其中,脂肪酸甲酯酸价:2.6mgkoh/g,得率:87.6%,s含量:14.5ppm。

72.对比例1

73.向反应器中加入酸价120.4mgkoh/g的地沟油368g,纯度为99.9%的甲醇240g(醇油摩尔比:6:1),以及0.36g(1

‰

)的so

42-/sio

2-tio2催化剂,搅拌均匀,搅拌速率400rpm,升压至6mpa,升温至220℃,维持2.5h后开始全部泄压,泄压时收集泄出的甲醇、甘油和水的气化物,使其冷凝至回收瓶待用。关闭卸压阀门,打开n2阀门和出料口阀门,利用n2将物料压出得到粗甲酯。粗甲酯酸价:9.3mgkoh/g。

74.对粗甲酯进行蒸馏,得到脂肪酸甲酯,其中,脂肪酸甲酯酸价:7.8mgkoh/g,得率:85.9%。s含量:14.35ppm。

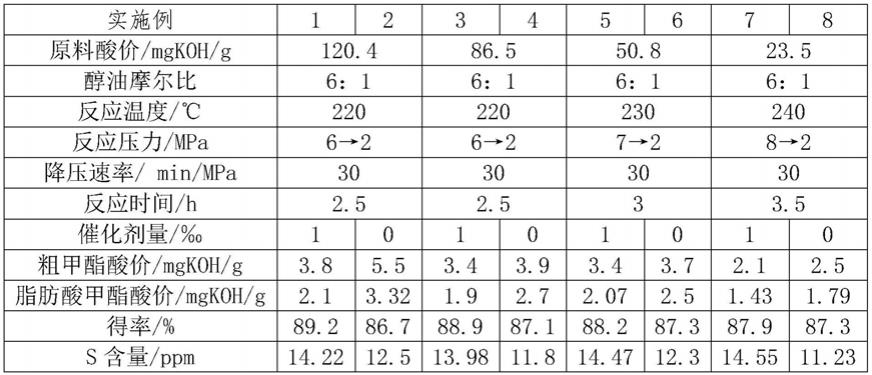

75.上述实施例1至8的反应条件及结果见表1。

76.表1

[0077][0078]

不同酸价原料在进行中低压法制备脂肪酸甲酯过程中,超高酸价的原料(av》100mgkoh/g),当添加1

‰

so

42-/sio

2-tio2酸性催化剂时,粗甲酯酸价、脂肪酸甲酯酸价有明显降低,能够满足脂肪酸甲酯酸价要求,得率也有很大提升。对于高酸价的废弃油脂原料(av:20~100mgkoh/g),添不添加催化剂对酸价、得率影响不大,因此可以选择性不添加催化剂,这样硫含量可以保持在低标准状态。

[0079]

上述实施例1、实施例9、实施例10以及对比例1的部分反应条件以及结果如下表2所示。

[0080]

表2

[0081][0082]

当反应过程中不进行泄压或者泄压速度过慢,由于反应过程中生成的水和甘油未及时排除,酯化和酯交换都易发生副反应,影响酯化以及酯交换的进行,体现在酸价的大幅升高。当泄压速率较快,由于游离脂肪酸的甲酯化过程是快反应,反应时间短对酯化影响较小,相比之下,原料中甘油酯的酯交换过程是慢反应,因此反应时间短,酯交换不完全,得率大幅降低。合适的泄压速率不仅能够降低脂肪酸甲酯的酸价,还能提升脂肪酸甲酯的得率。

[0083]

以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。