一种横置前排增压发动机twc及gpf紧耦合热端催化器

技术领域

1.本发明涉及汽车零部件技术领域,具体涉及一种横置前排增压发动机twc及gpf紧耦合热端催化器。

背景技术:

2.汽车上排气系统包含发动机排气系统和底盘下两部分,其中发动机排气系统简称热端,底盘下排气系统简称冷端。为满足国六b排放法规要求,排气系统封装gpf成为主流技术路线。gpf紧耦合布置在冷端催化器内,该冷端催化器在整车上的环境件包含转向机、中通道钣金等,受限制零部件较少,布置容易,成为了主机厂首先考虑的布置方案。但其上压差硬管基本为水平状态,存在较大的寒区结冰等风险;同时,gpf布置在冷端,也存在再生控制等问题。因此,主机厂也开始研究gpf布置在热端的可行性。

3.gpf紧耦合布置在热端催化器内,其一般安装于发动机和整车前围之间,但整车上的环境件包含前围、传动轴、转向机、esc等,涵盖零部件较多,而热端催化器布置间隙要求较大且需满足发动机合装、温度场等方面需求,因此安装布置不方便。现有设计中,将twc、gpf分装到两个壳体中,且两个壳体成一个夹角连接。采用此种方式分别封装twc、gpf,会增加封装的开发费工装件费用,增加成本。且气道较长,需要经过折弯处,会导致气体阻力大,压力降增大。

技术实现要素:

4.基于上述表述,本发明提供了一种横置前排增压发动机twc及gpf紧耦合热端催化器,以解决现有技术生产成本高,安装布置不方便的问题。

5.本发明解决上述技术问题的技术方案如下:

6.一种横置前排增压发动机twc及gpf紧耦合热端催化器,包括壳体、twc、gpf,壳体的前、后两端分别设置进气锥、出气锥,twc和gpf固定安装在壳体内,且twc、gpf分别靠近进气锥端、出气锥端;壳体外壁上设置前压差传感器座和后压差传感器座,前压差传感器座位于twc和gpf之间的区域,后压差传感器座位于出气锥上,前压差传感器座、后压差传感器座分别用于连接前气压传感器、后气压传感器;进气锥的进气口中心轴线与壳体的主体中心轴线夹角为α,且100

°

≤α≤115

°

。本技术热端催化器占用空间较小,布置紧凑;制造工艺简单,成本低。通过twc对汽车尾气氧化还原,通过gpf捕捉尾气中的颗粒。通过在gpf前后设置前压差传感器座、后压差传感器座,用于监控gpf前后的气压,用于判断gpf是否损坏。通过将进气锥的进气口方向偏离壳体100

°

~115

°

,增大气流平顺性,减小气流阻力,并能降低制造工艺难度,降低成本。

7.优选的,所述的进气锥外壁上设置前氧传感器座。前氧传感器座上安装前氧传感器,用于检测twc前的氧含量,并向ecu反馈信号,控制喷油器喷油量,从而控制空燃比在理论值附近,维持催化剂对co、hc、nox的净化能力。

8.优选的,所述的壳体外壁上设置后氧传感器座,后氧传感器座位于twc和gpf之间

的区域。前氧传感器座、后氧传感器座上分别安装前氧传感器、后氧传感器,用于分别检测twc前后的氧含量。通过前氧传感器座、后氧传感器座上对应的前氧传感器、后氧传感器,可以检测出twc是否损坏。

9.优选的,所述的壳体外壁上设置温度传感器座,温度传感器座位于twc和gpf之间的区域。用以监控twc后端的温度。

10.优选的,所述的壳体外部设置全包裹的三明治隔热罩。为避免高温壳体3对其它部件的影响。

11.优选的,所述的前压差传感器座、后压差传感器座上分别安装前压差硬管、后压差硬管,所述的前压差硬管、后压差硬管的另一端分别用于连接前气压传感器、后气压传感器。通过设置硬管连接,便于前压差传感器和后压差传感器的布置,同时硬管的管道较顺直,对气压值的影响较小。

12.优选的,所述的前压差硬管、后压差硬管末端分别安装前压差软管、后压差软管,所述的前压差软管、后压差软管的另一端分别用于连接前气压传感器、后气压传感器。

13.优选的,所述的前压差硬管、后压差硬管与壳体的中心轴线角度分别为0-60

°

。可有效避免压差管寒区结冰的问题。

14.优选的,所述的壳体外壁上设置转接支架,转接支架上可拆卸安装支架。用于可调节的将催化器固定在汽车上。

15.优选的,所述的进气锥进气口的中心与出气锥出气口的中心之间间距为l,50mm≤l≤100mm。将l控制在50mm~100mm,既能满足twc的快速起燃,又能满足gpf的再生温度要求,同时也能有效保护载体高温老化性,提高载体使用寿命。

16.与现有技术相比,本技术的技术方案具有以下有益技术效果:本技术热端催化器占用空间较小,布置紧凑;制造工艺简单,成本低。通过在gpf前后设置前压差传感器座、后压差传感器座,用于监控gpf前后的气压,用于判断gpf是否损坏。通过将进气锥的进气口方向偏离壳体100

°

~115

°

,增大气流平顺性,减小气流阻力,并能降低制造工艺难度,降低成本。通过设置前氧传感器座、后氧传感器座,用于安装前氧传感器、后氧传感器,用于分别检测twc前后的氧含量,从而检测出twc是否损坏。合理设置前压差硬管、后压差硬管的角度,可有效避免压差管寒区结冰的问题。控制进气锥进气口与出气锥出气口的距离,使得twc满足快速起燃的要求,gpf满足再生温度要求。

附图说明

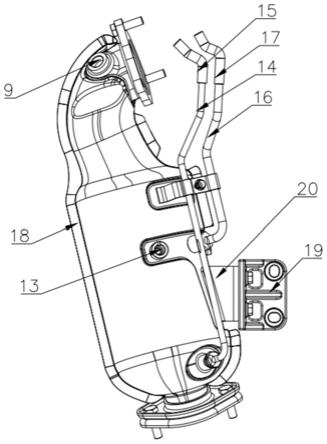

17.图1为本发明热端催化器的结构示意图;

18.图2为本发明热端催化器的结构侧视图;

19.图3为图1的a-a视图;

20.附图中,各标号所代表的部件列表如下:

21.1、进气法兰;2、进气锥;3、壳体;4、twc;5、gpf;6、衬垫;7、出气锥;8、出气法兰;9、前氧传感器座;10、后氧传感器座;11、前压差传感器座;12、后压差传感器座;13、温度传感器座;14、后压差硬管;15、后压差软管;16、前压差硬管;17、前压差软管;18、三明治隔热罩;19、支架;20、转接支架。

具体实施方式

22.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。

23.本实施例中,如图1、图2、图3所示。一种横置前排增压发动机twc及gpf紧耦合热端催化器,其特征在于,包括壳体3、twc4、gpf5,壳体3的前、后两端分别设置进气锥2、出气锥7,twc4和gpf5固定安装在壳体3内,且twc4、gpf5分别靠近进气锥2端、出气锥7端;壳体3外壁上设置前压差传感器座11和后压差传感器座12,前压差传感器座11位于twc4和gpf5之间的区域,后压差传感器座12位于出气锥7上,前压差传感器座11、后压差传感器座12分别用于连接前气压传感器、后气压传感器;进气锥2的进气口中心轴线与壳体3的主体中心轴线夹角为α,且100

°

≤α≤115

°

。twc(three way catalyst):三元催化转化器,gpf(gasoline particulate filter):汽油颗粒捕捉器。本技术中的twc4及gpf5紧耦合热端催化器的进气口连接横置前排增压发动机的增压器,twc4及gpf5紧耦合热端催化器的出气口连接排气系统。twc4和gpf5被封装在壳体3内,twc4和gpf5之间保持一定的距离,并形成间隔空间。在容纳twc4和gpf5的空间内还设置衬垫6,用于包裹并固定twc4和gpf5。本技术中的twc4体积约0.8~1.0l,gpf5体积约1.4-1.6l。而现有设计twc倾斜布置,只实现了1块twc的封装,且twc的体积较小,仅0.8l。采用本发明,封装的twc和gpf体积达到了2~2.2l,达到了原来的2.5倍以上,从而使得颗粒捕捉能力更强。

24.进气锥2、出气锥7分别设置在壳体3的两头,并与壳体3一体化设计。进气锥2的进口上焊接进气法兰1,用于将热端催化器固定到发动机的增压器上。进气锥2的进气口朝下,进气口的中心轴线与壳体3主体的中心轴线夹角为α,且100

°

≤α≤115

°

,所述的壳体3主体是指容纳twc4及gpf5的部分段。出气锥7的出气口处焊接固定出气法兰8,用于和排气系统连接。壳体3外壁上设置前压差传感器座11和后压差传感器座12,用于分别连接前气压传感器和后气压传感器。前压差传感器座11位于twc4和gpf5之间的间隔空间位置,前压差传感器座11上的前气压传感器用于测量gpf上游的气体压力值。后压差传感器座12位于出气锥7上,后压差传感器座12上的后气压传感器用于测量gpf下游的气体压力值。通过计算前气压传感器和后气压传感器的压差值,即压降值,进而判断gpf载体性能变化量,还可以在损坏、移除时进行检测,对gpf再生进行判断。本技术热端催化器占用空间较小,布置紧凑;制造工艺简单,成本低。

25.本实施例中,如图1、图2、图3所示。所述的进气锥2外壁上设置前氧传感器座9。前氧传感器座9上安装前氧传感器,用于检测twc4前的氧含量,并向ecu反馈信号,控制喷油器喷油量,从而控制空燃比在理论值附近,维持催化剂对co、hc、nox的净化能力。所述的壳体3外壁上设置后氧传感器座10,后氧传感器座10位于twc4和gpf5之间的区域。前氧传感器座9、后氧传感器座10上分别安装前氧传感器、后氧传感器,用于分别检测twc4前后的氧含量。正常情况下,安装在twc4后端的后氧传感器电压波动要比安装在twc4前端的前氧传感器电压波动少得多。汽车上运行正常的twc4在转化co和hc这两种有害物质时消耗氧气。当三元催化器坏时,其转换效率基本丧失,使前、后端的氧气值接近,此时氧传感器信号的电压波形和波动范围均趋于一致,因而,通过前氧传感器座9、后氧传感器座10上对应的前氧传感器、后氧传感器,可以检测出twc4是否损坏。

26.本实施例中,如图1、图2、图3所示。所述的壳体3外壁上设置温度传感器座13,温度传感器座13位于twc4和gpf5之间的区域。在温度传感器座13上安装温度传感器,用于测量twc4和gpf5之间的温度数值,用以监控twc4后端的温度。还可以在进气锥2上设置前温度传感器座,用于安装前温度传感器,用于检测twc4前端的温度,通过twc4前、后端的温度差,可以判断twc4是否损坏。正确情况下,twc4在工作是,twc4对发动机尾气中的co、ch、no进行氧化还原反应,期间会产生热量,因此,twc4后端的温度要比前端的温度高几十摄氏度。如果twc4前后端的温度持平,说明twc4出现问题。所述的壳体3外部设置全包裹的三明治隔热罩18。壳体3温度高,且壳体上焊接支架需要设计必要缺口,总成布置紧凑,与周边间隙小,为避免高温壳体3对其它部件的影响,选用常见的三明治隔热罩进行隔热。不选隔热棉,防止隔热棉泄漏等造成不良影响。

27.本实施例中,如图1、图2、图3所示。所述的前压差传感器座11、后压差传感器座12上分别安装前压差硬管16、后压差硬管14,所述的前压差硬管16、后压差硬管14的另一端分别用于连接前气压传感器、后气压传感器。前压差硬管16、后压差硬管14一端分别连接前压差传感器座11、后压差传感器座12上分别安装,前压差硬管16、后压差硬管14另一端分别连接发动机上的前压差传感器、后压差传感器。通过设置硬管连接,便于前压差传感器和后压差传感器的布置,同时硬管的管道较顺直,对气压值的影响较小。所述的前压差硬管16、后压差硬管14末端分别安装前压差软管17、后压差软管15,所述的前压差软管17、后压差软管15的另一端分别用于连接前气压传感器、后气压传感器。在前压差硬管16、后压差硬管14的末端分别设置较短的前压差软管17、后压差软管15,便于前气压传感器、后气压传感器的安装。

28.所述的前压差硬管16、后压差硬管14与壳体3的中心轴线角度分别为0-60

°

。前压差硬管16、后压差硬管14分别与壳体3保持一定的角度,角度范围为0-60

°

。当壳体3安装在汽车上时,使得前压差硬管16、后压差硬管14分别与汽车水平面的夹角大于30

°

。从而可有效避免压差管寒区结冰的问题。前压差硬管16、前压差软管17、后压差硬管14、后压差软管15布置在热端催化器和缸体之间。采用此设计,避免了发动机三向尺寸增加。

29.本实施例中,如图1、图2、图3所示。所述的壳体3外壁上设置转接支架20,转接支架20上可拆卸安装支架19。转接支架20一体化固定到壳体3外壁上,转接支架20上设置螺孔,支架19通过螺栓安装在转接支架20上。转接支架20上设置安装孔,用于可调节的将催化器固定在汽车上。所述的进气锥2进气口的中心与出气锥7出气口的中心之间间距为l,50mm≤l≤100mm。进气锥2进气口轴心与壳体3的轴心呈一定的夹角,出气锥7出气口轴心也与壳体3的轴心呈一定的夹角。便于对接安装的同时,可以缩短进气锥2进气口的中心与出气锥7出气口的中心之间间距l。将l控制在50mm~100mm。既能满足twc4的快速起燃,又能满足gpf5的再生温度要求,同时也能有效保护载体高温老化性,提高载体使用寿命。

30.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。