一种基于平推流反应器的连续法san树脂生产方法

技术领域

1.本发明涉及san树脂生产领域,更具体地说,涉及一种基于平推流反应器的连续法san树脂生产方法。

背景技术:

2.san树脂又名为as树脂,它是苯乙烯和丙烯腈的共聚合物,具有无色透明,易于加工的特点,被广泛应用于生产、生活中。

3.目前san树脂多采用全混流反应釜进行生产,这种反应釜的工艺控制相对容易,釜内各点物料的浓度和温度相同,产品的均一性较好。但当转化率较高或生产高丙烯腈含量的san产品时,釜内粘度较大,混合效果变差,传质传热控制困难,因此,需要加入大量的溶剂降低粘度,同时控制聚合转化率不能太高,导致装置的利生产效率不高。由此我们提出一种基于平推流反应器的连续法san树脂生产方法,改善了高粘度情况下的传质传热问题,适于生产粘度较大的的高分子量san树脂,也可以实现普通级san聚合的高转化率,提高装置生产效率。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中存在的问题,本发明的目的在于提供一种基于平推流反应器的连续法san树脂生产方法,可以实现将苯乙烯、丙烯腈以及调节剂均匀分散的通入至多个细长的反应管内部,使得苯乙烯、丙烯腈以及调节剂在反应管内部流动时进行径向混合反应,改善了高粘度情况下的传质传热问题,适于生产粘度较大的的高分子量san树脂,也可以实现普通级san聚合的高转化率,提高装置生产效率。

6.2.技术方案

7.为解决上述问题,本发明采用如下的技术方案。

8.一种基于平推流反应器的连续法san树脂生产方法,包括以下步骤:

9.s1、升温,通过反应釜本体外端壁上固定安装的热媒进口向反应釜本体的内部持续加入热媒,并通过反应釜本体外端壁上固定安装的热媒出口对反应釜本体内部注入的热媒进行回抽,在反应釜本体的内部形成热媒循环加热,提高反应釜本体内部设置的多个反应管内部的环境温度;

10.s2、进料,通过反应釜本体上设置的多个主加料管将苯乙烯、丙烯腈按照3:1的比例,分子量调节剂按照1000ppm的比例一起加入到聚合反应器中;

11.s3、分料,通过每个主加料管上连通的分散管,将主加料管内部对应通入的苯乙烯、丙烯腈以及调节剂均匀分散至反应釜本体内部设置的多个反应管内部;

12.s4、流动,受苯乙烯、丙烯腈以及调节剂注入时的持续推动,使得分散均匀的苯乙烯、丙烯腈以及调节剂在多个反应管的内部自上而下匀速移动;

13.s5、混合,同步注入至反应管内部的苯乙烯、丙烯腈以及调节剂在流动过程中相互

扩散,实现径向混合,反应管内端壁上转动连接的多个铁质环架,且铁质环架旋转时带动其内端壁上环绕设置的多个薄叶片同步转动,对反应管的内部进行径向搅拌,加快反应管内反应物质的混合均匀性;

14.s6、反应,反应管内部向下流动过程中的苯乙烯和丙烯腈在调节剂的辅助下,通过混合接触实现反应,形成反应液;

15.s7、汇合,多个反应管内部苯乙烯和丙烯腈聚合形成的反应液汇入至设置在反应釜本体底部的汇聚仓中;

16.s8、分离,汇合在汇聚仓内部的反应液通过排料管向外排出至脱挥分发工序中,实现聚合物和未反应单体的分离;

17.s9、回收,分离出来的未反应单体通入至回收工序中进行回收再利用;

18.s10、造粒,分离出来的聚合物输送至造粒装置中,造粒得到成品san树脂。

19.进一步的,s1中反应釜本体内部持续通入的热媒温度为120-140℃。

20.进一步的,s2中的调节剂包括叔十二烷基硫醇、正十二烷基硫醇,叔十二烷基硫醇与正十二烷基硫的比例为2:1。

21.进一步的,s4中苯乙烯、丙烯腈以及调节剂在多个反应管的内部自上而下的流动速度控制在6-10cm/s。

22.进一步的,薄叶片的外形设置为弯曲结构,薄叶片的顶部设置为自下而上逐渐聚拢结构。

23.进一步的,多个反应管的外侧均转动套设有磁性套筒,且每个磁性套筒的上下两侧外端壁上均固定套设有密封轴承,反应釜本体的内端壁上对称固定有两个套设在多个密封轴承外端壁上的分隔板,多个磁性套筒分别通过对应的密封轴承与分隔板之间转动连接。

24.进一步的,反应釜本体的内部竖直插设有主轴,且主轴的外端壁上环绕固定有多个搅拌叶,反应釜本体的顶部固定安装有伺服电机,且伺服电机的驱动轴与主轴的顶端固定连接。

25.进一步的,反应管呈环状向外扩散设置,多个磁性套筒的外端壁上均固定安装有位于下方分隔板底部的齿轮,位于同一环形轨迹上的多个齿轮通过齿环传动连接,位于同一直线不同环形轨迹上的四个磁性套筒和主轴之间通过传动皮带传动连接。

26.进一步的,反应管的内端壁以及铁质环架、薄叶片的外表面上均固定覆盖有搪瓷,铁质环架内嵌在反应管的内端壁上,铁质环架的内端壁与反应管的内端壁相齐平。

27.进一步的,每个分散管的内部均固定安装有单向阀。

28.3.有益效果

29.相比于现有技术,本发明的优点在于:

30.(1)本方案通过将苯乙烯、丙烯腈以及调节剂均匀分散的通入至多个细长的反应管内部,使得苯乙烯、丙烯腈以及调节剂在反应管内部流动时进行径向混合反应,改善了高粘度情况下的传质传热问题,适于生产粘度较大的的高分子量san树脂,也可以实现普通级san聚合的高转化率,提高装置生产效率。

31.(2)通过将热媒进、出口分别固定安装在反应釜本体的外端壁上下侧,可以对反应釜本体的内部持续灌注120-140℃的热媒,可以提升反应管内部物质的扩散相容的速度,从

而有效的提升了生产效率。

32.(3)通过将包含有叔十二烷基硫醇和正十二烷基硫醇混合物的调节剂添加至苯乙烯、丙烯腈的聚合反应中,可以对苯乙烯和丙烯腈的聚合反应进行分子量调节,使得苯乙烯和丙烯腈的反应更加均衡稳定,有利于保障san树脂生产时反应的稳定性。

33.(4)通过将苯乙烯、丙烯腈以及调节剂在反应管内部的流动速度控制在6-10cm/s,可以有效的保障苯乙烯和丙烯腈在调节剂的辅助下反应充分全面,有利于保障san树脂聚合生产时的反应全面性。

34.(5)通过铁质环架带动薄叶片在反应管的内部进行径向旋转,加快同一区域内苯乙烯、丙烯腈以及调节剂的径向混合效率,有利于提升反应生产速率。

35.(6)通过在反应釜本体的内部设置有上下对称的分隔板,可以对反应釜本体的内部上下与中部位置进行分离,配合在磁性套筒的外侧套设有密封轴承,可以保障反应釜本体中部空间的密封性,保障了反应釜本体内部灌注热媒加热的稳定性,同时,通过将磁性套筒套设在反应管的外侧,借助磁性套筒对铁质环架的磁性吸附,使得磁性套筒旋转时可以带动铁质环架在反应管的内部转动,无需在反应管的内部设置转轴,有利于保障反应管内部苯乙烯、丙烯腈以及调节剂流动反应时的稳定性。

36.(7)通过将搅拌叶均匀固定在反应釜本体内部主轴的外端壁上,可以对反应釜本体内部灌注的热媒进行搅拌,使得热媒对多个反应管的保温加热更加均匀,保障了多个反应管内部反应的稳定性。

37.(8)通过将多个反应管呈环状向外扩散的结构设置在反应釜本体的内部,使得多个反应管可以均匀分散在反应釜本体的内部,同时,通过将多个齿环分别套设在位于同一环形轨迹上的齿轮外侧,可以对位于同一环形轨迹上的多个磁性套筒进行同步传动,配合传动皮带的传动连接,使得伺服电机为多个磁性套筒的旋转提供动力支持,无需额外安装其他驱动装置,有效的降低了生产成本。

38.(9)通过将搪瓷均匀覆盖在反应管的内端壁以及铁质环架和薄叶片的外表面上,可以有效的降低苯乙烯、丙烯腈以及调节剂粘黏在反应管内部的概率,有效的保障了反应的稳定性,同时,可以延长该反应装置的使用寿命,将铁质环架内嵌在反应管的内端壁上,可以有效的降低铁质环架对反应物质的阻挡概率,避免出现返混现象。

39.(10)通过将单向阀安装在每个分散管的内部,可以避免反应管内部的混合物质倒流至分散管内部,避免原料受到污染,有利益保障生产稳定性。

附图说明

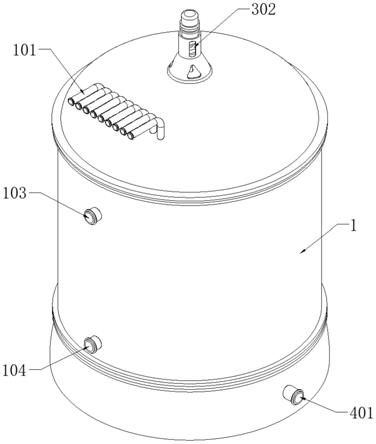

40.图1为本发明的立体图;

41.图2为本发明的内部结构示意图;

42.图3为图2中a处的结构示意图;

43.图4为本发明的剖视图;

44.图5为图4中b处的结构示意图;

45.图6为图2的仰视图;

46.图7为图6中c处的结构示意图;

47.图8为本发明的反应流向示意图;

48.图9为本发明的反应管内部结构拆分图;

49.图10为本发明的铁质环架和薄叶片结构示意图。

50.图中标号说明:

51.1、反应釜本体;101、主加料管;102、分隔板;103、热媒进口;104、热媒出口;2、反应管;201、分散管;202、铁质环架;203、薄叶片;204、磁性套筒;205、密封轴承;206、齿轮;207、齿环;208、传动皮带;3、主轴;301、搅拌叶;302、伺服电机;4、汇聚仓;401、排料管。

具体实施方式

52.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

54.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

55.实施例1:

56.请参阅图1-10,一种基于平推流反应器的连续法san树脂生产方法,包括以下步骤:

57.s1、升温,通过反应釜本体1外端壁上固定安装的热媒进口103向反应釜本体1的内部持续加入热媒,并通过反应釜本体1外端壁上固定安装的热媒出口104对反应釜本体1内部注入的热媒进行回抽,在反应釜本体1的内部形成热媒循环加热,提高反应釜本体1内部设置的多个反应管2内部的环境温度;

58.s2、进料,通过反应釜本体1上设置的多个主加料管101将苯乙烯、丙烯腈按照3:1的比例,分子量调节剂按照1000ppm的比例一起加入到聚合反应器中;

59.s3、分料,通过每个主加料管101上连通的分散管201,将主加料管101内部对应通入的苯乙烯、丙烯腈以及调节剂均匀分散至反应釜本体1内部设置的多个反应管2内部;

60.s4、流动,受苯乙烯、丙烯腈以及调节剂注入时的持续推动,使得分散均匀的苯乙烯、丙烯腈以及调节剂在多个反应管2的内部自上而下匀速移动;

61.s5、混合,同步注入至反应管2内部的苯乙烯、丙烯腈以及调节剂在流动过程中相互扩散,实现径向混合,反应管2内端壁上转动连接的多个铁质环架202,且铁质环架202旋转时带动其内端壁上环绕设置的多个薄叶片203同步转动,对反应管2的内部进行径向搅拌,加快反应管2内反应物质的混合均匀性;

62.s6、反应,反应管2内部向下流动过程中的苯乙烯和丙烯腈在调节剂的辅助下,通过混合接触实现反应,形成反应液;

63.s7、汇合,多个反应管2内部苯乙烯和丙烯腈聚合形成的反应液汇入至设置在反应釜本体1底部的汇聚仓4中;

64.s8、分离,汇合在汇聚仓4内部的反应液通过排料管401向外排出至脱挥分发工序中,实现聚合物和未反应单体的分离;

65.s9、回收,分离出来的未反应单体通入至回收工序中进行回收再利用;

66.s10、造粒,分离出来的聚合物输送至造粒装置中,造粒得到成品san树脂。

67.该装置工作时,通过将苯乙烯、丙烯腈以及调节剂均匀分散的通入至多个细长的反应管2内部,使得苯乙烯、丙烯腈以及调节剂在反应管2内部流动时进行径向混合反应,改善了高粘度情况下的传质传热问题,适于生产粘度较大的的高分子量san树脂,也可以实现普通级san聚合的高转化率,提高装置生产效率。

68.请参阅图4,s1中反应釜本体1内部持续通入的热媒温度为120-140℃,该装置工作时,通过将热媒进口103和热媒出口104分别固定安装在反应釜本体1的外端壁上下侧,可以通过热媒进口103和热媒出口104对反应釜本体1的内部持续灌注120-140℃的热媒,可以提升反应管2内部物质的扩散相容的速度,从而有效的提升了生产效率。

69.s2中的调节剂包括叔十二烷基硫醇和正十二烷基硫醇,比例为2:1,该装置工作时,通过将调节剂添加至苯乙烯、丙烯腈的聚合反应中,可以对苯乙烯和丙烯腈的聚合反应进行分子量调节,使得苯乙烯和丙烯腈的反应更加均衡稳定,有利于保障san树脂生产时反应的稳定性。

70.请参阅图8,s4中苯乙烯、丙烯腈以及调节剂在多个反应管2的内部自上而下的流动速度控制在6-10cm/s,该装置工作时,通过将苯乙烯、丙烯腈以及调节剂在反应管2内部的流动速度控制在6-10cm/s,可以有效的保障苯乙烯和丙烯腈在调节剂的辅助下反应充分全面,有利于保障san树脂聚合生产时的反应全面性。

71.请参阅图10,薄叶片203的外形设置为弯曲结构,薄叶片203的顶部设置为自下而上逐渐聚拢结构,该装置工作时,铁质环架202带动薄叶片203在反应管2的内部进行径向旋转,加快同一区域内苯乙烯、丙烯腈以及调节剂的径向混合效率,有利于提升反应生产速率。

72.请参阅5和图9,多个反应管2的外侧均转动套设有磁性套筒204,且每个磁性套筒204的上下两侧外端壁上均固定套设有密封轴承205,反应釜本体1的内端壁上对称固定有两个套设在多个密封轴承205外端壁上的分隔板102,多个磁性套筒204分别通过对应的密封轴承205与分隔板102之间转动连接,该装置工作时,通过在反应釜本体1的内部设置有上下对称的分隔板102,可以对反应釜本体1的内部上下与中部位置进行分离,配合在磁性套筒204的外侧套设有密封轴承205,可以保障反应釜本体1中部空间的密封性,保障了反应釜本体1内部灌注热媒加热的稳定性,同时,通过将磁性套筒204套设在反应管2的外侧,借助磁性套筒204对铁质环架202的磁性吸附,使得磁性套筒204旋转时可以带动铁质环架202在反应管2的内部转动,无需在反应管2的内部设置转轴,有利于保障反应管2内部苯乙烯、丙烯腈以及调节剂流动反应时的稳定性。

73.请参阅图4,反应釜本体1的内部竖直插设有主轴3,且主轴3的外端壁上环绕固定

有多个搅拌叶301,反应釜本体1的顶部固定安装有伺服电机302,且伺服电机302的驱动轴与主轴3的顶端固定连接,该装置工作时,通过将搅拌叶301均匀固定在反应釜本体1内部主轴3的外端壁上,可以对反应釜本体1内部灌注的热媒进行搅拌,使得热媒对多个反应管2的保温加热更加均匀,保障了多个反应管2内部反应的稳定性。

74.请参阅图2和图6,反应管2呈环状向外扩散设置,多个磁性套筒204的外端壁上均固定安装有位于下方分隔板102底部的齿轮206,位于同一环形轨迹上的多个齿轮206通过齿环207传动连接,位于同一直线不同环形轨迹上的四个磁性套筒204和主轴3之间通过传动皮带208传动连接,该装置工作时,通过将多个反应管2呈环状向外扩散的结构设置在反应釜本体1的内部,使得多个反应管2可以均匀分散在反应釜本体1的内部,同时,通过将多个齿环207分别套设在位于同一环形轨迹上的齿轮206外侧,可以对位于同一环形轨迹上的多个磁性套筒204进行同步传动,配合传动皮带208的传动连接,使得伺服电机302为多个磁性套筒204的旋转提供动力支持,无需额外安装其他驱动装置,有效的降低了生产成本。

75.请参阅图5,反应管2的内端壁以及铁质环架202、薄叶片203的外表面上均固定覆盖有搪瓷,铁质环架202内嵌在反应管2的内端壁上,铁质环架202的内端壁与反应管2的内端壁相齐平,该装置工作时,通过将搪瓷均匀覆盖在反应管2的内端壁以及铁质环架202和薄叶片203的外表面上,可以有效的降低苯乙烯、丙烯腈以及调节剂粘黏在反应管2内部的概率,有效的保障了反应的稳定性,同时,可以延长该反应装置的使用寿命,将铁质环架202内嵌在反应管2的内端壁上,可以有效的降低铁质环架202对反应物质的阻挡概率,避免出现返混现象。

76.每个分散管201的内部均固定安装有单向阀,该装置工作时,通过将单向阀安装在每个分散管201的内部,可以避免反应管2内部的混合物质倒流至分散管201内部,避免原料受到污染,有利益保障生产稳定性。

77.以上,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。