1.本发明属于污泥处理处置技术领域,具体涉及一种基于热水解预处理的污泥干化碳化处理系统及方法。

背景技术:

2.污泥,是在污水处理过程中产生的半固态或固态物质,不包括栅渣、浮渣和沉砂。城镇污水处理厂污泥是污水处理的产物,主要来源于初次沉淀池、二次沉淀池等工艺环节。随着环保政策的加码,污泥无害化处理处置不断受到重视。近年来,全国污泥产量不断攀升,据统计,2020年城镇污泥总量(80%含水率)已达到5130万吨每天,污泥无害化处理处置压力巨大。

3.污泥干化作为污泥无害化处理处置中的重要一环,其可靠性、经济性直接影响后续处置过程的可靠性和经济性。污泥脱水干化可分为:自然干化、机械脱水和热干化。自然干化受气候、场地等因素制约,基本已经不能适应污泥量日益增多的今天。传统的污泥机械脱水无法满足后续污泥处置过程对含水率的要求,由于出泥含水率高,不能满足现在污泥终端处理的含水要求,只能作为污泥热干化前的预处理。热干化以其自身的优点,如效率高、处理量大、自动化程度高等优点,是未来污泥干化脱水技术的主要发展方向。

4.但是,现有污泥热水解技术主要应用于高含水率污泥(》80%),此时污泥含水率过高,污泥高温热水解需要的热量绝大部分用来提升水温,导致能耗高、耗时长、处理效率低、设备体积大等问题。

5.专利文献cn112094004a公开了一种可回收碳源的新型污泥热水解处理系统和方法,其通过热水解作用,使得cod的溶解率增加,并通过补加镁盐和不外加磷盐的鸟粪石沉淀法降低了废液中氨氮和磷的含量,为污水厂提供了碳源,将污泥自身焚烧产生的热量继续回用到热水解过程中,降低了热量和能源的消耗,得到了鸟粪石化肥。但是,该方法仍需要添加强碱、cao和含镁化合物等化学药物,不仅增加了药剂成本,还增加了后端污水处理的成本和工人的操作风险。

6.专利文献cn109626783a公开了一种超高温生物干化耦合流化床焚烧的污泥处理工艺,将含水率75%-80%的机械脱水污泥;脱水污泥进行预处理,包括污泥热水解和泥沙分离;然后对预处理污泥超高温生物干化;最后将生物干化污泥转移至回旋流化床焚烧炉内焚烧,燃烧产生的高温烟气进入蒸汽余热锅炉,炉渣进行固化填埋处理。但是,该方法的生物超高温发酵和污泥超高温干化周期为17-26天,时间长且需要添加发酵菌种,生产工艺复杂且成本较高。

技术实现要素:

7.本发明要解决的技术问题,是提供一种基于热水解预处理的污泥干化碳化处理系统及方法,拓展污泥安全处理处置的应用方案和途径。

8.本发明的目的通过以下技术方案来实现:

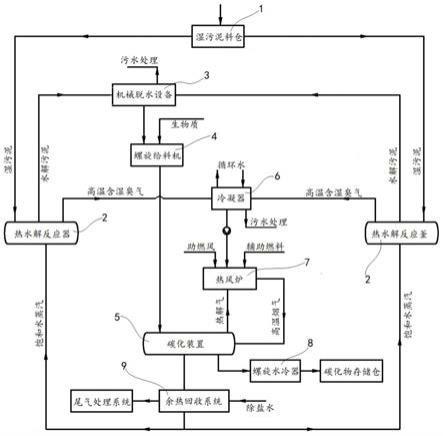

本发明的一种基于热水解预处理的污泥干化碳化处理系统,其特征在于,包括:湿污泥料仓,所述湿污泥料仓与热水解反应器的进泥口相连接,所述热水解反应器的出泥口与机械脱水设备的进泥口相连接,其特征在于,所述机械脱水设备的出泥口与混合螺旋给料机的进口相连接,所述混合螺旋给料机上还设有生物质进料口;所述混合螺旋给料机的出口与碳化装置的进口相连接;所述碳化装置的热解气出口与热风炉的燃烧进口相连接;所述机械脱水设备的出气口与冷凝器的气相进口相连接;所述冷凝器的气相出口与热风炉的燃烧进口相连接;所述热风炉的排烟口与所述碳化装置的热源进口相连接;所述碳化装置的热源出口与余热回收系统相连接。

9.本发明的一种基于热水解预处理的污泥干化碳化处理方法,其特征在于,包括以下步骤:(1)将定量的湿污泥一次性投入热水解反应釜,封闭进泥口;缓慢通入饱和水蒸汽并不断搅动污泥,直至所述热水解反应釜内达到规定的压力和温度;保持恒温恒压热水解反应一段时间(具体时间根据污泥含水率和有机物含量不同而不同);(2)停止供应所述饱和水蒸汽,随后释放所述热水解反应釜内的高温含湿臭气,反应釜内缓慢调节至常温常压;水解污泥送入机械脱水设备中,经脱水得到含水率不高于40%的干污泥;所述高温含湿臭气送入冷凝器内降温除湿,得到低湿臭气和废水;所述低湿臭气送至热风炉中焚烧,废水经排污管排出另行处理;(3)所述干污泥送入混合螺旋给料机内,按一定比例与生物质混合,然后送入碳化装置内发生碳化反应,生成热解气、焦油和碳化物;所述热解气携带焦油进入热风炉中,与所述低湿臭气一起燃烧产生高温烟气;(4)所述高温烟气进入碳化装置,作为维持反应温度的热源,出口烟气送入余热回收系统中,与新鲜的除盐水换热生成饱和水蒸汽,作为所述热水解反应釜的热源。

10.优选地,步骤(1)中的所述饱和水蒸汽为来自余热回收系统产生的饱和水蒸汽,压力为1.5~2.0mpa,温度为180~220℃。

11.优选地,步骤(1)中的所述热水解反应的压力为1.5~2.0mpa,温度为180~215℃,反应时间不低于20min。

12.优选地,步骤(3)中的所述碳化装置微负压运行,压力为-0.03~0mpa,温度为400~500℃。

13.与现有技术相比,本发明的优点在于:与污泥机械脱水相比,本发明的污泥无需加水和使用化学药剂调理,减少了后端污水处理的成本和药剂成本。与传统的蒸汽热干化相比,本发明的污泥热水解反应中的水分没有发生相变,大大降低蒸汽的能耗;而且臭气生成量很小,冷凝器体积小,浓度高,可直接燃烧。与普通热水解相比,本发明的热水解技术类似高压锅的原理,无需对来料污泥稀释至90%以上再进行加药调质,对污泥含水率无严格要求;可以有效提高热解气的产量,通过调节生物质加入量实现污泥和生物质耦合碳化过程的能量自持供应,从而实现污泥热水解和碳化过程的连续运行。本发明可以实现污泥和常规农林废弃物的协同处理,碳化过程有利于碳汇,促进碳减排。

附图说明

14.图1时本发明的设备的一种实施方案的示意图;图中,1-湿污泥料仓、2-热水解反应釜、3-机械脱水设备、4-混合螺旋给料机、5-碳化装置、6-冷凝器、7-热风炉、8-余热回收系统、9-螺旋水冷器。

15.所附附图并非按照比例绘制,旨在展示本发明的基本原理和基本结构,附图中的各结构特征和部件均采用了简化的画法。本发明技术方案所覆盖的实施方式也不限于所附附图所举实施方式和实施例。

具体实施方式

16.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

17.如图1所示。一种基于热水解预处理的污泥干化碳化处理系统,包括:湿污泥料仓1,所述湿污泥料仓1与热水解反应器2的进泥口相连接,所述热水解反应器2的出泥口与机械脱水设备3的进泥口相连接,其特征在于,所述机械脱水设备3的出泥口与混合螺旋给料机4的进口相连接,所述混合螺旋给料机4上还设有生物质进料口;所述混合螺旋给料机4的出口与碳化装置5的进口相连接;所述碳化装置5的热解气出口与热风炉7的燃烧进口相连接;所述机械脱水设备3的出气口与冷凝器6的气相进口相连接;所述冷凝器6的气相出口与热风炉7的燃烧进口相连接;所述热风炉7的排烟口与所述碳化装置5的热源进口相连接;所述碳化装置5的热源出口与余热回收系统8相连接。

18.进一步地,所述湿污泥料仓1与所述热水解反应器2通过螺杆泵或者柱塞泵相连接;所述热水解反应器2和机械脱水设备3通过符合要求的流体泵连接。

19.进一步地,所述碳化装置5的碳化物出口外设经螺旋水冷器,用于将碳化物降温。

20.进一步地,由于所述热水解反应器(2)为间歇式操作,所述热水解反应器(2)最好是由2台以上的热水解反应器并联设置,保证后续设备连续运行。

21.实施例1某地日产含水率80%的污泥90吨/天,采用本发明的基于热水解预处理的污泥干化碳化处理方法进行污泥的安全处理处置,过程如下:(1)首先将污泥放入湿污泥料仓1暂存,通过柱塞泵或者螺杆泵输送5吨污泥进入一个热水解反应釜2中(3台热水解反应釜并联,单台反应釜处理能力为5吨/次),封闭进泥口;起炉时,首先通过热风炉7内投加辅助燃料,直接进入余热回收系统8产生压力为1.7mpa、温度为205℃的饱和水蒸汽;缓慢将饱和水蒸汽通入热水解反应釜2中直接与污泥接触换热,热水解反应釜2内设有搅拌装置不断搅动污泥,直至反应釜内达到压力为1.6mpa、温度为200℃;保持恒温恒压热水解反应约30min,促进污泥中的高分子有机物分解成小分子;(2)停止供应饱和水蒸汽,随后打开排气阀缓慢释放其内的高温含湿臭气,热水解反应釜2内缓慢调节至常温常压;高温含湿臭气送入冷凝器6内降温除湿,得到低湿臭气和废水;低湿臭气送至热风炉7中焚烧,废水经排污管排出另行处理;整个热水解反应,从入料、升温、维持温度、泄压、排料,一个批次总共3个小时;热

水解反应釜2压力释放结束后,将其内剩余的水解污泥送入机械连续高干脱水设备3中,经脱水得到含水率约为35%的干污泥;(3)干污泥送入混合螺旋给料机4内,按一定比例与生物质混合,然后送均匀给料入碳化装置5内;干污泥和生物质的混合燃料在压力-0.02mpa、温度425℃下发生碳化反应,生成热解气、焦油和碳化物;碳化物经过水冷螺旋8冷却降温后,降温后送入碳化物存储仓储存另行处理;热解气携带焦油进入热风炉7中,与来自冷凝器6的低湿臭气一起燃烧产生高温烟气;(4)高温烟气进入碳化装置5,提供一个高温环境,维持碳化装置5的床温;碳化装置5的出口烟气送入余热回收系统9中,与新鲜的除盐水换热,生成1.5~2.0mpa的饱和蒸汽,作为热水解反应釜2的热源;余热回收后的烟气送入尾气处理系统净化后,达标排放。

22.由于加热过程污泥中的水没有气化过程,所以用的蒸汽较少,约为300kg蒸汽/吨水,远低于常规污泥蒸汽热干化过程的蒸汽耗量(约1.2吨蒸汽/吨水)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。