1.本发明属于大型厚壁钢管超声、涡流自动化无损检测技术领域,尤其是涉及一种链式自适应检测探头架及自适应检测装置。

背景技术:

2.在一些重要装备或设施上使用的大型厚壁钢管,通常需要进行超声、涡流联合无损探伤检测,超声波用于检测钢管内部较深层次的缺陷,涡流用于检测钢管近表面浅层的缺陷。超声检测采用纵波检测和横波检测联合检测,即超声探头包括纵波直探头和横波斜探头。横波斜探头按指向性又分为沿钢管横截面周向入射的斜探头和沿钢管轴向入射的斜探头。一般地,为避免漏检,要求各检测点之间至少具有20%以上的重复覆盖率(一般按探头尺寸规格确定)。

3.由于超声波的传播具有指向性,同时超声波的传播需要用耦合液(本发明所述探头架采用水作为耦合液)进行耦合,因此要求在自动检测过程中,每个超声探头的入射面均指向被检测钢管表面,同时超声探头需和钢管表面需保持0.1~0.3mm左右的间隙用于形成耦合水膜。自动检测过程中,由于探头架轴向移动方向和管材轴线方向的偏差、管材弯曲而导致钢管旋转时沿圆周方向径向跳动等因素,都会导致探头指向的变化、以及探头与管材外表面距离的变化,因此探头架在检测过程需要随时跟随管材表面的形状和位置的变化。

4.常规的超声、涡流自动检测探头架,为适应不同外径钢管的检测需求,通常将探头沿轴向一字排开的方式布置。如图1所示,8个相同类型的超声探头沿轴向一字排开布置。这种探头布置方式有几个缺点:(1)轴向占用空间大,易造成钢管首尾两端存在较大的检测盲区,即检测时,最前面的探头已经走出钢管表面,但最后面的探头离钢管端面还有较大的检测距离。(2)由于探头沿轴线方向的布置间距是由探头尺寸确定的,无法调整各探头之间沿轴向的重复覆盖率(即相邻探头之间沿管材轴向的重复覆盖率为0%),因此为避免漏检,多采用单组探头进行检测,通过单组探头的扫描螺距来调整重复覆盖率,从而导致检测效率较低。在这里定义的单组探头,指的是单组不同类型的探头的组合,即只包括1个纵波直探头、2个沿不同入射方向的横波斜探头、1个涡流探头等。

技术实现要素:

5.为了克服现有技术的不足,本发明提供一种可以适应不同外径的管体,检测更全面,检测精度更高,检测效率更高的链式自适应检测探头架及自适应检测装置。

6.本发明解决其技术问题所采用的技术方案是:一种链式自适应检测探头架,用于检测管体,包括:多通道链式探头组,包括超声探头组和涡流探头组,所述超声探头组和涡流探头组转动相连,使得其可以沿周向包覆待测管体的部分外壁;抱紧装置,与所述多通道链式探头组相连,用于调整多通道链式探头组的包覆曲率,以适应不同外径的待测管体;

回转调整装置,与抱紧装置相连,可相对转动以使得探头架的轴向对称中心面与待测管体的中心线在水平方向上的投影相平行或趋于重合;横向调整装置,可带动回转调整装置、沿待测管体的径向平移,以使得回转调整装置的回转中心与待测管体的中心线在水平方向上的投影重合或趋于重合;所述多通道链式探头组、抱紧装置、回转调整装置和横向调整装置自待测管体的外壁所在方向向外依次设置。

7.进一步的,所述抱紧装置包括分别与多通道链式探头组的两个端部相连的斜撑架,与斜撑架相连的导向杆,与导向杆活动连接的连接架,用于与回转调整装置转动连接的转轴,及定位杆;所述导向杆上套设有弹性件,其分别与所述斜撑架和连接架相抵接;所述定位杆用于多通道链式探头组的径向定位。

8.进一步的,所述斜撑架为开口朝下的u字形,其开口端分别连接在多通道链式探头组的宽度方向的两端;所述连接架为开口朝上的u字形,其开口端分别连接回转调整装置的两侧;所述导向杆的数量为两个,其两端分别连接斜撑架的封闭端和连接架的封闭端。

9.进一步的,所述定位杆的数量为至少两个,其沿着待测管体的轴线方向布设,其两端分别连接回转调整装置和多通道链式探头组。

10.进一步的,所述回转调整装置包括与抱紧装置相连的回转架,及与横向调整装置相连的回转座,所述回转架具有垂直延伸的回转颈部,所述回转座与该回转颈部套设连接,并可相对转动。

11.进一步的,所述横向调整装置包括基座和设于基座下方的直线轨道。

12.进一步的,所述超声探头组包括周向相邻的至少两组纵波直探头,及周向相邻的至少两组横波斜探头,所述涡流探头组上设有多个涡流探头。

13.进一步的,所述超声探头组和涡流探头组上均设有万向轴承球,该万向轴承球抵接待测管体的外壁滚动,且使得多通道链式探头组和待测管体的外壁之间具有用于形成耦合水膜的间隙。

14.进一步的,所述多通道链式探头组的宽度方向两侧均设置万向轴承球,且多个万向轴承球沿待测管体的周向分布。

15.本发明还公开了一种自适应检测装置,用于检测管体,包括:滚轮组件,用于带动待测管体绕着自身轴线周向旋转;移动行车,可沿待测管体的轴向平移;升降架,与所述移动行车相连,可上下平移靠近或远离待测管体外壁;多通道链式探头组,包括超声探头组和涡流探头组,所述超声探头组和涡流探头组转动相连,使得其可以沿周向包覆待测管体的部分外壁;抱紧装置,与所述多通道链式探头组相连,用于调整多通道链式探头组的包覆曲率,以适应不同外径的待测管体;回转调整装置,与抱紧装置相连,可相对转动以使得探头架的轴向对称中心面与待测管体的中心线在水平方向上的投影相平行或趋于重合;横向调整装置,与升降架相连,可带动回转调整装置、沿升降架平移,以使得回转调整装置的回转中心与待测管体的中心线在水平方向上的投影重合或趋于重合;所述多通道链式探头组、抱紧装置、回转调整装置和横向调整装置自待测管体的

外壁所在方向向外依次设置。

16.本发明的自适应检测装置在自动检测过程中,始终保证探头架自适应跟随被检测钢管外表面形状和位置的变化,保证超声、涡流无损检测的精度,防止漏检,并可较大地提高检测效率。

17.本发明中的链式自适应检测探头架采用链式探头组结构,由超声探头组和涡流探头组以铰接方式串联为一组探头链,可根据不同管材的外径变化,自适应包覆贴附在管材外表面。在探头架上,同时设置有回转、横向移动和垂直方向的伸缩自由度,可在自动检测过程中始终保证探头架自适应跟随管材外表面形状和位置的变化,保证超声、涡流检测的精度。

18.与常规的无损检测探头架相比,本发明的链式自适应检测探头架,具有以下优点:(1)由于多通道链式探头组采用链式布置方式,因此可以在较大范围内适应不同外径规格的钢管检测;(2)由于多通道链式探头组采用链式布置方式,因此探头可以沿钢管外表面周向布置,轴向空间占用小,有利于减少钢管两端的检测盲区,在探头数量相同的情况下,检测盲区可以减少一半;(3)多通道链式探头组的周向布置方式,易于实现多组(多通道)探头的布置,有利于提高检测效率;(4)由于多通道链式探头组沿钢管外表面周向布置,使得各相邻探头各检测点之间沿轴向的重复覆盖率要求可通过螺栓式扫描的扫描螺距设定来满足。如图2所示,8个探头分两组沿钢管周向布置,截面线所示部分为相邻探头螺旋式扫描检测时在轴向的重复覆盖区域。

附图说明

19.图1为现有技术中探头沿待测管体的轴线方向布设的简示图。

20.图2为本发明超声探头组中的超声探头沿周向设置的示意图。

21.图3为本发明的链式自适应检测探头架和待测管体的配合结构立体图。

22.图4为本发明的链式自适应检测探头架的立体图。

23.图5为本发明的链式自适应检测探头架的截图结构示意图。

24.图6为本发明的多通道链式探头组的立体图。

25.图7为本发明中超声探头组中的部分结构示意图。

26.图8为本发明中涡流探头组的结构示意图。

27.图9为本发明中自适应检测装置和待测管体的配合结构立体图。

具体实施方式

28.为了使本技术领域的人员更好的理解本发明方案,下面将结合本发明实施例中的附图,对发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

29.如图3-图8所示,一种链式自适应检测探头架,用于检测管体,其包括自待测管体1的外壁所在方向向外依次设置的多通道链式探头组2,抱紧装置3,回转调整装置4,及横向调整装置5。

30.多通道链式探头组2,包括超声探头组21和涡流探头组22,且超声探头组21和涡流

探头组22转动相连,使得其可以沿圆周方向包覆待测管体1的部分外壁。

31.在本实施例中,超声探头组21包括周向相邻的至少两组纵波直探头211,及周向相邻的至少两组横波斜探头212,在本实施例中每组纵波直探头211、横波斜探头212各设置了4个纵波直探头和4个横波斜探头。涡流探头组22上设有多个涡流探头221,在本实施例中具体设置了八个涡流探头221,如图8所示。纵波直探头211、横波斜探头212、涡流探头221铰接串联为一组呈链式结构的多通道链式探头组2,换句话说,多通道链式探头组2的形状是不定的,可以根据待测管体1的外径变化而变化,特别是曲率发生变化。

32.定义多通道链式探头组2沿待测管体1的长度方向延伸的为其宽度方向,从而在多通道链式探头组2的宽度方向两侧均设置万向轴承球23,而且在每组纵波直探头211、横波斜探头212、涡流探头组22上均设置万向轴承球23,从而在多通道链式探头组2的长度方向连续设置万向轴承球23,即多个万向轴承球23沿待测管体1的周向分布。在本实施例中,超声探头组21和涡流探头组22上分别设置有四个万向轴承球23。

33.当多通道链式探头组2包覆在待测管体1的外壁外侧、并沿待测管体1外壁活动时,所有的万向轴承球23抵接待测管体1的外壁滚动,从而使得多通道链式探头组2和待测管体1的外壁之间具有间隙,该间隙用于形成耦合水膜。同时,万向轴承球23用于承受探头架压到待测管体1表面的压力,使多通道链式探头组2在检测过程中与待测管体1表面处于滚动接触状态,避免检测过程中划伤待测管体1表面。

34.为了保护对超声探头,纵波直探头、横波斜探头均安装在耐磨块24内部,可防止超声探头与待测管体1表面摩擦而磨损。耐磨块24上设置有进水管接头用以通入耦合用水,并且在与待测管体1表面配合的工作面上加工出圆弧面,用于与待测管体1表面配合,使得超声探头表面和待测管体1表面之间形成一层耦合水膜。

35.八个涡流探头221安装在耐磨块24内部,并通过微型弹簧轻轻压合在待测管体1外表面上,可防止涡流探头221与待测管体1表面接触压力太大而磨损加快。

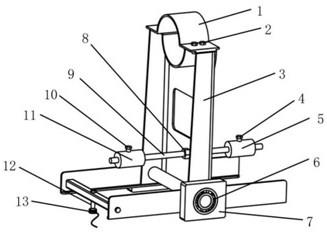

36.抱紧装置3,与多通道链式探头组2相连,用于调整多通道链式探头组2的包覆曲率,以适应不同外径的待测管体1。抱紧装置3包括分别与多通道链式探头组2的两个端部相连的斜撑架31,与斜撑架31相连的导向杆32,与导向杆32活动连接的连接架33,用于与回转调整装置4转动连接的转轴34,及定位杆35。连接架33可绕转轴34回转,用以适应不同的待测管体1外径。

37.导向杆32上套设有弹性件36,该弹性件36分别与斜撑架31和连接架33相抵接。通过弹性件36随着待测管体1外表面曲率变化自适应伸缩,使得多通道链式探头组2在检测过程中始终包覆在待测管体1外表面上。

38.具体的,斜撑架31为开口朝下的u字形,其开口端分别连接在多通道链式探头组2的宽度方向上的两端,其封闭端与导向杆32的一端相连。连接架33为开口朝上的u字形,其开口端分别连接回转调整装置4的两侧,其封闭端与导向杆32的另一端相连。在本实施例中,导向杆32的数量为两个。

39.定位杆35的数量为至少两个,其沿着待测管体1的轴线方向布设,即两个定位杆35分别位于多通道链式探头组2的宽度方向的两侧,定位杆35的上端与回转调整装置4活动相连,其下端与多通道链式探头组2相连,使得多通道链式探头组2跟随横向调整装置5同步横向移动,定位杆35用于多通道链式探头组2的径向定位,即保证多通道链式探头组2沿探头

架的轴向对称中心面对称布置。

40.回转调整装置4,与抱紧装置3相连,自身可相对横向调整装置5转动,以使得探头架的轴向对称中心面与待测管体1的中心线在水平方向上的投影相平行或趋于重合。回转调整装置4包括回转架41和回转座42,回转架41与抱紧装置3相连,具体是与抱紧装置3的转轴34相连,回转架41具有垂直向上延伸的回转颈部411;回转座42与回转颈部411套设连接,并且两者可以相对转动,在本实施例中,回转座42套设在回转颈部411外侧,两者通过滚动轴承连接。

41.横向调整装置5,可以带动回转调整装置4、沿着待测管体1的径向平移,从而使得回转调整装置4的回转中心与待测管体1的中心线在水平方向上的投影重合或趋于重合。横向调整装置5包括基座51和设置在基座51下方的直线轨道52。

42.如图9所示,一种自适应检测装置,用于检测管体,其包括:滚轮组件6,用于带动待测管体1绕着自身轴线周向旋转;移动行车7,可以沿着待测管体1的轴线方向平移;升降架8,设置在移动行车7上,可以上下平移靠近或远离待测管体1的外壁;多通道链式探头组2,与上述结构相同,不再赘述;抱紧装置3,与上述结构相同,不再赘述;回转调整装置4,与上述结构相同,不再赘述;横向调整装置5,与上述结构相同,不再赘述;其主要作用是,当探头架的轴向对称中心面和待测管体1的中心线在水平投影方向不平行时(有夹角时),通过移动行车7移动过程中产生的回转分力带动回转架41回转摆正,使得探头架轴向对称中心面和待测管体1的中心线在水平投影面上方向趋于一致(相互平行);横向调整装置5与升降架8相连,更具体地说,横向调整装置5可以沿着升降架8平移。其主要作用是,当探头架的回转中心与待测管体1的中心线在水平投影方向有偏离时,通过移动行车7移动过程中产生的水平分力带动探头架沿水平方向自适应调整,使得探头架的回转中心和待测管体1的中心线在水平投影方向趋于重合。

43.本发明进行检测时,利用升降架8调整多通道链式探头组2贴合在待测管体1的外壁,待测管体1自身以给定的转速旋转,同时移动行车7沿着待测管体1的长度方向平移,带动链式自适应检测探头架以给定的速度沿待测管体1轴线方向平移,通过回转和轴向两自由度协调运动,对待测管体1进行螺旋式扫描检测,实现待测管体1整个外壁的检测。

44.本发明特别适用于大型钢管的无损检测,可用于直径范围φ200~1200mm,厚度范围30~150mm,长度300~12000mm的厚壁钢管超声、涡流联合自动化无损探伤。

45.以检测φ800mm的钢管为例进行说明:多通道链式探头组包括2组共8通道纵波超声直探头、2组共8通道横波超声斜探头、1组共8通道涡流探头,多通道链式探头组探头轴向覆盖长度为80mm,按20%的重复覆盖率,则检测时可按64mm的扫描螺距进行检测,即管材每转一圈,探头架轴向行走64mm。按圆周方向各检测点的间距为3mm,则圆周上每圈约有838个检测点。本检测实例所用的超声探伤仪,每个超声探头每秒钟可以触发200个超声脉冲,按检测工艺要求,在每个检测点附近需发射不少于4个超声脉冲,则每个探头每秒钟最多可检测50个检测点,按采样步距换算为管材圆周方向的线速度要求≤150mm/s,即检测时,φ800mm管材转速要求≤3.53r/min,换算为轴向检测速度≤3.53

×

64≈226mm/min,即对于φ

800mm管材,在周向采样步距为3mm时,每分钟可以检测226mm的长度,检测效率较高。

46.上述具体实施方式用来解释说明本发明,而不是对本发明进行限制,在本发明的精神和权利要求的保护范围内,对本发明作出的任何修改和改变,都落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。