一种左旋t型刀

技术领域

1.本实用新型涉及及机加工刀具技术领域,特别涉及一种左旋t型刀。

背景技术:

2.t型刀一般用于切削工件上的t型凹槽或侧面凹槽,常规的t型刀大多为右旋刀具,生产刀具的工艺较成熟,刀具具有稳定的切削性能;另一方面,t型刀的刀头结构决定了其径向受力能力相对较小;因此,在实际生产中,t型刀一般用于加工常规光洁度要求的凹槽或斜面。但是,随着产品技术的发展,许多异型结构的表面成为产品的配合面或工作面,要求高精度的平面度或光洁度,常规的t型刀已无法满足加工精度的需求。

技术实现要素:

3.针对上述现有技术中存在的问题,本实用新型提供一种左旋t型刀,可在提高切削效率的同时,提升切削表面的精度和光洁度,可用于切削成型各种高精产品表面,并可避免废屑堆积导致的温升过快,保护刀具上的各切削刃,并避免废屑划伤工件表面。

4.为解决上述技术问题,本实用新型采取的一种技术方案如下:

5.一种左旋t型刀,包括同轴的刀柄、刀颈和t型的刀头;所述刀头包括同轴的切削部和连接部,所述连接部与所述刀颈相接,所述切削部上等间隔左旋螺旋环绕有六个成型刃;两两所述成型刃间形成有排屑槽,每个所述排屑槽的一端部均延伸到所述连接部上;六个所述成型刃和所述排屑槽共同在所述刀头的端部均形成一端齿,所述端齿的中心高度低于其侧壁的高度。

6.作为对上述技术方案的进一步阐述:

7.在上述技术方案中,所述切削部为锥台形,其锥角介于38

°

至42

°

之间。

8.在上述技术方案中,每个所述成型刃的螺旋角均相同,所述螺旋角介于33

°

至37

°

之间。

9.在上述技术方案中,所述端齿的中心形成有容屑槽,所述容屑槽与每个所述排屑槽均连通。

10.在上述技术方案中,每个所述成型刃上均形成有倾斜的刃带,所述刃带的两侧分别形成有第一面和第二面,所述第一面与所述刃带间形成有第一切削刃,所述第二面与所述刃带间形成有第二切削刃。

11.在上述技术方案中,每个所述成型刃的后端面上均形成有倾斜并相接的第三面和第四面,所述第三面与所述刃带相接,所述第四面与所述连接部相接,所述第三面和第四面均与所述排屑槽相接;所述第三面与所述刃带间形成有后角,所述第三面与所述第四面之间形成有内倾的碟形角。

12.与现有技术相比,本实用新型的有益效果在于:本实用新型通过设置在多齿左旋切削刃,可在提高切削效率的同时,提升切削表面的精度和光洁度,可用于切削成型各种高精产品表面;通过设置于排屑槽相接的容屑槽、第三面和第四面,可扩大刀头上废屑的容纳

区域,便于废屑快速从刀头处排出,避免废屑堆积导致的温升过快,保护刀具上的各切削刃,并避免废屑划伤工件表面。

附图说明

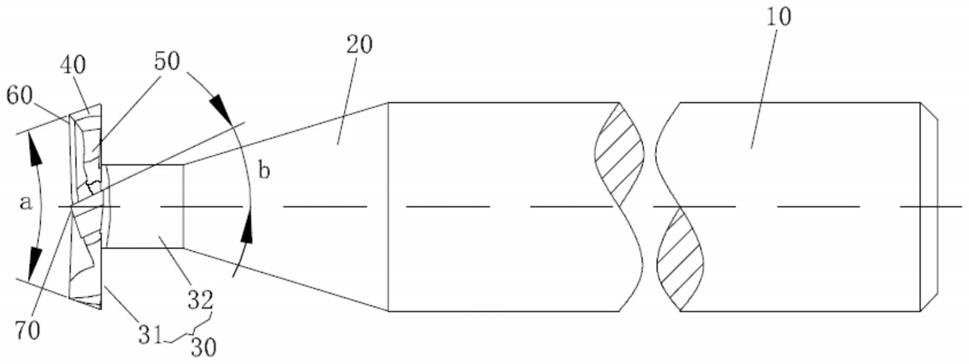

13.图1是本实用新型的正视结构示意图;

14.图2是本实用新型中刀头的正视结构示意图;

15.图3是本实用新型中刀头的后视结构示意图;

16.图4是本实用新型中成型刃的横截面结构示意图;

17.图5是本实用新型中成型刃的结构示意图。

18.图中:10、刀柄;20、刀颈;30、刀头;31、切削部;32、连接部;40、成型刃;50、排屑槽;60、端齿;70、容屑槽;1、刃带;2、第一面;3、第二面;4、第一切削刃;5、第二切削刃;6、第三面;7、第四面;a、锥角;b、螺旋角;c、第一径向倾角;d、第一轴向倾角;e、第二径向倾角;f、第二轴向倾角;g、刃带径向倾角;h、刃带轴向倾角。

具体实施方式

19.下面结合附图对本实用新型作进一步详细的说明。

20.通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“若干个”、“多个”的含义是两个或两个以上,除非另有明确具体的限定。在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度小于第二特征。

21.如图1-3所示,一种左旋t型刀,包括同轴的刀柄10、刀颈20和t型的刀头30;刀头30包括同轴的切削部31和连接部32,连接部32与刀颈20相接,切削部31上等间隔左旋螺旋环绕有六个成型刃40;两两成型刃40间形成有排屑槽50,每个排屑槽50的一端部均延伸到连接部32上;六个成型刃40和排屑槽50共同在刀头30的端部均形成一端齿60,端齿60的中心

高度低于其侧壁的高度。

22.在本实施例中,刀头20采用了六齿左旋结构,切削效率高,并且切削表面的精度和光洁度更高,切削的表面可作为工件的配合面或工作面使用,适用于各种高精产品表面的切削成型工艺。

23.进一步的,切削部31为锥台形,其锥角a介于38

°

至42

°

之间。

24.可以理解的是,锥角a的设置可减小切削过程中端齿60的切削面积,减小端齿60的径向受力,延缓端齿60的磨损,有利于延长刀具的使用寿命。

25.进一步的,每个成型刃40的螺旋角b均相同,螺旋角b介于33

°

至37

°

之间。

26.进一步的,端齿60的中心形成有容屑槽70,容屑槽70与每个排屑槽50均连通。

27.切削时,端齿60切削下来的废屑首先进入端部中心的容屑槽70,并分流到各排屑槽50内,排屑迅速流畅,避免废屑堆积导致的温升过快,保护刀具上的各切削刃,并避免废屑划伤工件表面。

28.如图2所示,进一步的,每个成型刃40上均形成有倾斜的刃带1,刃带1的两侧分别形成有第一面2和第二面3,第一面2与刃带1间形成有第一切削刃4,第二面3与刃带1间形成有第二切削刃5。

29.如图3所示,进一步的,每个成型刃40的后端面上均形成有倾斜并相接的第三面6和第四面7,第三面6与刃带1相接,第四面7与连接部32相接,第三面6和第四面7均与排屑槽50相接;第三面6与刃带1间形成有后角,第三面与第四面之间形成有内倾的碟形角。

30.切削时,第三面6可避免第二面3与工件发生干涉,其与内收的第四面7配合,在切削部31的底端部形成较大的废屑排出区域,便于废屑从各排屑槽50汇入这个区域,并从连接部32和刀颈20的旁侧排出。

31.作为本实用新型的一个较优的实施例,如图4、5所示,刃带1的刃带径向倾角g介于10

°

至15

°

之间,刃带轴向倾角h介于-1

°

至1

°

之间;第一切削刃4的第一径向倾角c介于7

°

至9

°

之间,其第一轴向倾角d介于-35

°

至-37

°

之间;第二切削刃5的第二径向倾角e介于23

°

至27

°

之间,其第二轴向倾角f介于-2

°

至2

°

之间;后角的第三径向倾角介于18

°

至22

°

之间,其第三轴向倾角介于-2

°

至2

°

之间;碟形角为小于3

°

的内倾角。

32.本实用新型通过设置在多齿左旋切削刃,可在提高切削效率的同时,提升切削表面的精度和光洁度,可用于切削成型各种高精产品表面;通过设置于排屑槽相接的容屑槽、第三面和第四面,可扩大刀头上废屑的容纳区域,便于废屑快速从刀头处排出,避免废屑堆积导致的温升过快,保护刀具上的各切削刃,并避免废屑划伤工件表面。

33.以上并非对本实用新型的技术范围作任何限制,凡依据本实用新型技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。