1.本发明涉及酚醛树脂技术领域,特别是涉及一种酚醛树脂及其制备方法、酚醛树脂制品。

背景技术:

2.酚醛树脂(pf)具有原料易得、合成方便、工艺性、热性能以及电绝缘性能优良等特点,因此在电子、防火材料、耐火材料、航空航天飞行器及先进复合材料等领域得到广泛的应用。

3.传统的酚醛树脂由于分子结构上的酚羟基和亚甲基容易氧化,导致其耐热性较差,脆性大,很大程度上限制了其在高性能材料中的应用。腰果油是榨取天然腰果壳后脱羧纯化而来的产物,利用腰果油对传统酚醛树脂进行改性,腰果油的长碳柔性链提高了柔韧性,减缓了脆性大的缺陷,同时腰果油的耐高温性也提升了树脂的耐热性。

4.但是,目前利用腰果油改性酚醛树脂的方法普遍存在以下问题:(1)容易出现物理共混现象,从而造成软化点低,高温稳定性差;(2)制备过程中容易出现凝胶现象;(3)应用时往往需要添加乌洛托品进行固化,而乌洛托品容易产生氨气,危害人体健康。

技术实现要素:

5.针对现有技术问题,本发明提供了一种酚醛树脂及其制备方法、酚醛树脂制品。所述酚醛树脂通过腰果油与α-卤代烯烃进行改性,显著提高了酚醛树脂的耐磨性、柔韧性、相容性和存储稳定性。

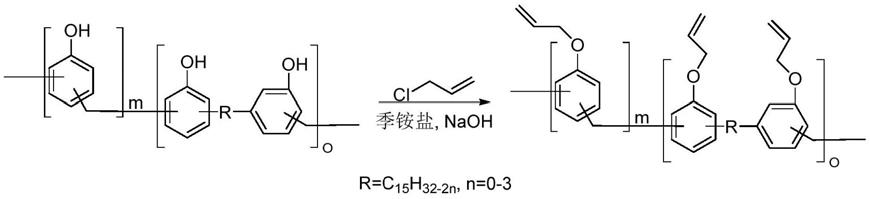

6.本发明提供的酚醛树脂,由腰果油改性酚醛树脂和α-卤代烯烃在季铵盐与碱溶液作用下反应生成,具体反应式如下:

[0007][0008]

其中,α-卤代烯烃一方面作为原料,通过接枝反应连接于腰果油改性酚醛树脂上,使得合成的酚醛树脂具有优异的柔韧性、耐高温以及耐磨等性能;另一方面在反应体系中充当溶剂的角色,有效提高反应活性,同时减少有机溶剂的使用,更加绿色环保。

[0009]

可选的,所述腰果油改性酚醛树脂中不饱和腰果油的接枝率不小于75%,接枝率高,有利于提升产品的耐热性和韧性;同时要求游离的腰果油的含量不大于2%,避免酚醛树脂进行固化时,游离的不饱和腰果油通过自身双键与树脂发生链反应,造成产品稳定差等问题。

[0010]

优选的,所述腰果油改性酚醛树脂中不饱和腰果油的接枝率不小于90%,游离的不饱和腰果油的含量不大于1wt%。

[0011]

可选的,所述腰果油改性酚醛树脂、α-卤代烯烃和季铵盐的摩尔比为1:5~10:0.03~0.05;

[0012]

所述碱溶液中碱与苯酚和腰果油总用量的摩尔比为1:1~1.2。

[0013]

可选的,所述α-卤代烯烃为烯丙基氯、3-氯-2甲基丙烯和3-氯1-丁烯中的一种。

[0014]

优选的,所述α-卤代烯烃为烯丙基氯。

[0015]

可选的,所述季铵盐为四丁基溴化铵、十六烷基三甲基溴化铵和苄基三乙基氯化铵中至少一种;

[0016]

可选的,所述碱溶液为氢氧化钠水溶液和氢氧化钾水溶液中的一种。

[0017]

可选的,碱溶液为46wt%氢氧化钠水溶液。

[0018]

可选的,包括以下步骤:

[0019]

提供腰果油改性酚醛树脂;

[0020]

将腰果油改性酚醛树脂、α-卤代烯烃和季铵盐在40~50℃混合,升温至原料全部溶解后,开始滴加碱溶液进行反应;

[0021]

反应结束后,依次进行常压脱除游离α-卤代烯烃、减压脱水、溶剂溶解、水洗至中性、脱除溶剂,得到所述酚醛树脂。

[0022]

可选的,反应温度70~80℃,反应时间4~6h;

[0023]

所述常压脱除游离α-卤代烯烃的条件为:100℃后再进行减压脱水。

[0024]

所选溶剂为甲基异丁基酮、甲苯、丙酮中的至少一种。

[0025]

可选的,所述溶剂用量为合成的酚醛树脂总质量的2~3倍。

[0026]

可选的,所述腰果油改性酚醛树脂为热塑性酚醛树脂,具体制备方法包括以下步骤:

[0027]

(1)形成反应混合物,其包括苯酚、腰果油和酸催化剂,引起腰果油烷基化苯酚的形成,具体反应式如下:

[0028][0029]

(2)向所述反应混合物滴加甲醛,使得步骤(1)中苯酚、腰果油烷基苯酚与甲醛发生缩聚反应,具体反应式如下:

[0030][0031]

(3)依次进行脱水、加入终止剂以及脱酚。其中,脱水过程是一个树脂链进一步缩聚的过程,且存在的酸催化剂可以加速该过程,从而提高树脂的分子量。

[0032]

可选的,酸催化剂为十二烷基苯磺酸、硫酸和对甲苯磺酸中的至少一种。

[0033]

可选的,所述甲醛为多聚甲醛或37%甲醛溶液。

[0034]

可选的,终止剂为酸催化剂的中和剂,例如氢氧化钡、氢氧化钙等。

[0035]

可选的,步骤(1)中苯酚、腰果油和酸催化剂的质量比为1:0.2~0.4:0.03~0.05,烷基化反应条件为:100~150℃,保持3~6h;

[0036]

步骤(2)中,所述甲醛与苯酚的摩尔比为0.65~0.70:1,反应温度100~110℃,反应时间1~2h;

[0037]

步骤(3)中,所述终止剂与酸催化剂的摩尔比为1.05:1,常压脱水至150℃,脱酚条件为:真空度小于0.09mpa,180℃。

[0038]

传统合成酚醛树脂的方法为:先合成纯酚醛树脂再加入腰果油接枝,但腰果油基本接枝在酚醛树脂分子结构的末端,不利于α-卤代烯烃的接枝。相比于传统制备方法,本发明提供的制备方法可有效提升腰果油在酚醛树脂上的接枝率,且不影响α-卤代烯烃的接枝。

[0039]

本发明还提供了一种酚醛树脂制品,包括上述任一酚醛树脂和交联促进剂。

[0040]

可选的,所述交联促进剂为苯酚和腰果油总质量的1~5%。

[0041]

可选的,所述交联促进剂为强酸或自由剂引发剂,以实现酚醛树脂的固化,具体反应式如下:

[0042][0043]

可选的,所述强酸为十二烷基苯磺酸和对甲苯磺酸中至少一种;

[0044]

所述引发剂为偶氮二异丁腈和过硫酸铵中的至少一种。

[0045]

与现有技术相比,本发明采用腰果油和α-卤代烯烃改性酚醛树脂的方法,一方面酚醛树脂链中引进了柔性的腰果油柔性侧链,提高了酚醛树脂的柔韧性;另一方面烯丙基氯的引入,酚醛的交联固化结构可以根据产品需求,通过调节温度,实现自由调节。

具体实施方式

[0046]

为了便于本领域技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明作进一步的说明,但本发明不仅限于此。

[0047]

制备例1

[0048]

将预热熔融的苯酚1000kg用专用泵加入高位计量罐,计量加入到反应釜内,接着

加入腰果油200kg,对甲苯磺酸3kg,升温至150℃并保温3小时,降温至100℃后滴加37%的甲醛溶液650kg,并于1小时内滴加完成,甲醛滴加完毕后保温1h,然后常压脱水至150℃。加入氢氧化钡3.13kg,搅拌30min后,真空脱水至180℃(真空度小于0.09mpa)并保持2小时,得到腰果油改性酚醛树脂a。

[0049]

制备例2

[0050]

将预热熔融的苯酚1000kg用专用泵加入高位计量罐,计量加入到反应釜内,接着加入腰果油210kg,对甲苯磺酸3.3kg,升温至130℃并保温5小时,降温至100℃后滴加37%的甲醛溶液630kg,并于1小时内滴加完成,甲醛滴加完毕后保温1h,然后常压脱水至150℃。加入氢氧化钡3.44kg,搅拌30min后,真空脱水至180℃(真空度小于0.09mpa)并保持2小时,得到腰果油改性酚醛树脂b。

[0051]

制备例3

[0052]

将预热熔融的苯酚1000kg用专用泵加入高位计量罐,计量加入到反应釜内,接着加入腰果油400kg,十二烷基苯磺酸5kg,升温至150℃并保温4小时,降温至100℃后滴加37%的甲醛溶液600kg,并于1小时内滴加完成,甲醛滴加完毕后保温1h,然后常压脱水至150℃。加入氢氧化钙1.2kg,搅拌30min后,真空脱水至180℃(真空度小于0.09mpa)并保持2小时,得到腰果油改性酚醛树脂c。

[0053]

制备例4

[0054]

将预热熔融的苯酚1000kg用专用泵加入高位计量罐,计量加入到反应釜内,接着加入腰果油300kg,十二烷基苯磺酸4kg,升温至100℃并保温6小时,滴加37%的甲醛溶液620kg,并于1小时内滴加完成,甲醛滴加完毕后保温1h,然后常压脱水至150℃。加入氢氧化钙0.96kg,搅拌30min后,真空脱水至180℃(真空度小于0.09mpa)并保持2小时,得到腰果油改性酚醛树脂d。

[0055]

制备例5

[0056]

将预热熔融的苯酚1000kg用专用泵加入高位计量罐,计量加入到反应釜内,接着加入对甲苯磺酸2kg,温度升至95℃后,滴加37%的甲醛溶液605kg,并于1小时内滴加完成,甲醛滴加完毕后,100℃保温30min。保温结束后,升温常压脱水温度至150~160℃。加入氢氧化钙0.45kg,搅拌30min后,真空脱水至180℃(真空度小于0.09mpa)并保持2h,加入腰果油200kg搅拌均匀后,停止反应,放出产品,冷却后得到1420kg腰果油改性酚醛树脂e。

[0057]

实施例1

[0058]

温度50℃下,向1200kg腰果油改性酚醛树脂a中加入烯丙基氯3459kg,十六烷基三甲基溴化铵127.3kg,升温至树脂完全溶解,然后滴加46%氢氧化钠水溶液984kg,滴加时间为2h,然后保温4h,全程温度控制在75℃。然后常压先脱去剩余的烯丙基氯等温度上升后,以-0.09mpa真空脱水至110℃,之后加入甲基异丁基酮2500kg,用热水洗3-4次,直至中性。然后常压脱溶剂至150℃,停止反应,放出产品,冷却后得到暗红色固体树脂1730kg。

[0059]

实施例2

[0060]

温度50℃下,向1220kg腰果油改性酚醛树脂b中加入烯丙基氯3892kg,四丁基溴化铵130kg,升温至树脂完全溶解,然后滴加46%氢氧化钠水溶液987kg,滴加时间为2h,然后保温5h,全程温度控制在80℃。然后常压先脱去剩余的烯丙基氯等温度上升后,以-0.09mpa真空脱水至110℃,之后加入甲苯1800kg,用热水洗3-4次,直至中性。然后常压脱溶剂至150

℃,停止反应,放出产品,冷却后得到暗红色固体树脂1742kg。

[0061]

实施例3

[0062]

温度50℃下,向1400kg腰果油改性酚醛树脂c中加入烯丙基氯5615kg,苄基三乙基氯化铵135kg,升温至树脂完全溶解,然后滴加46%氢氧化钠水溶液1041kg,滴加时间为2h,然后保温6h,全程温度控制在80℃。然后常压先脱去剩余的烯丙基氯等温度上升后,以-0.09mpa真空脱水至110℃,之后加入甲基异丁基酮与甲苯混合溶剂2000kg,用热水洗3-4次,直至中性。然后常压脱溶剂至150℃,停止反应,放出产品,冷却后得到暗红色固体树脂1953kg。

[0063]

实施例4

[0064]

温度50℃下,向1300kg腰果油改性酚醛树脂d加入烯丙基氯4452kg,苄基三乙基氯化铵110kg,升温至树脂完全溶解,然后滴加46%氢氧化钠水溶液1012kg,滴加时间为2h,然后保温4h,全程温度控制在80℃。然后常压先脱去剩余的烯丙基氯等温度上升后,以-0.09mpa真空脱水至110℃,之后加入甲基异丁基酮与丙酮混合溶剂2100kg,用热水洗3-4次,直至中性。然后常压脱溶剂至150℃,停止反应,放出产品,冷却后得到暗红色固体树脂1872kg。

[0065]

对比例1

[0066]

温度50℃下,向1200kg腰果油改性酚醛树脂e中加入烯丙基氯3459kg,十六烷基三甲基溴化铵127.3kg,升温至树脂完全溶解,然后滴加46%氢氧化钠水溶液984kg,滴加时间为2h,然后保温4h,全程温度控制在75℃。然后常压先脱去剩余的烯丙基氯等温度上升后,以-0.09mpa真空脱水至110℃,之后加入甲基异丁基酮2500kg,用热水洗3-4次,直至中性。然后常压脱溶剂至150℃,停止反应,放出产品,冷却后得到棕褐色固体树脂1730kg。

[0067]

对比例2

[0068]

温度50℃下,向1200kg腰果油改性酚醛树脂a中加入烯丙基氯3459kg,升温至树脂完全溶解,然后常压脱去烯丙基氯等温度上升后,以-0.09mpa真空脱至100℃,然后升温至160℃放出产品,冷却后得到本发明的腰果油改性酚醛树脂和烯丙基氯物理混合的固体树脂1210kg。其中绝大部分烯丙基氯被脱出,只有少量残留在树脂中。

[0069]

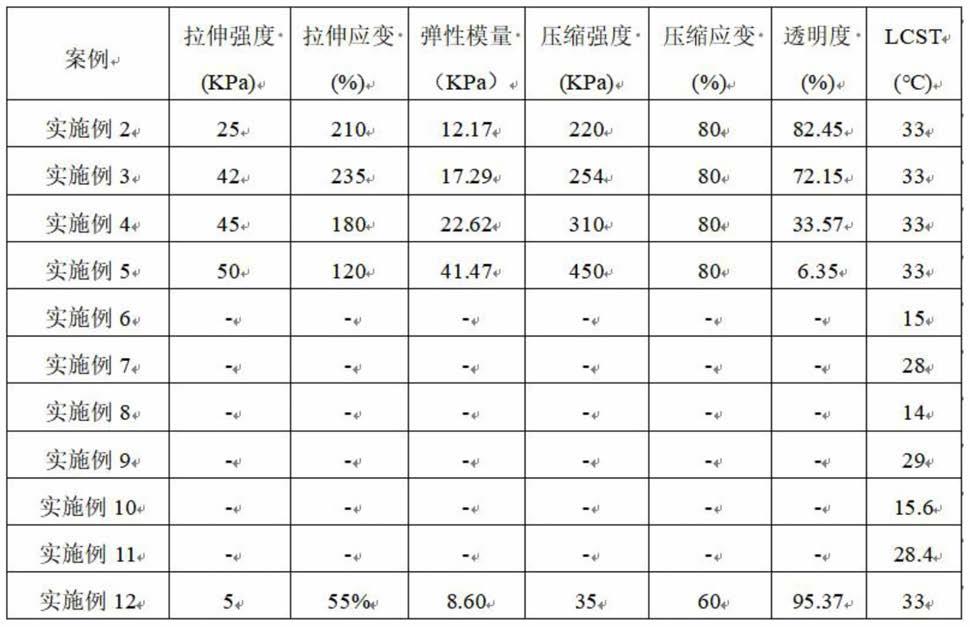

对本发明实施例1~4、对比例1和对比例2得到的酚醛树脂进行性能测试,测试结果如表1所示:

[0070]

表1酚醛树脂性能测试

[0071][0072][0073]

以上实施例和对比例的样品制备摩擦材料,其摩擦材料组分以质量百分比计为:酚醛树脂18%、芳纶纤维19%、玻璃纤维10%、氧化铝9%、硫铁矿粉9%、石墨9%、蛭石6%、石油焦粉4%、硫酸钡4%和二硫化钼12%。通过以下方法制备:

[0074]

物料混合:将各组分原料按上述配比称重,加入高速混合机搅拌30min,得到分散均匀的混合原料。

[0075]

热压成型:将分散均匀的混合原料倒入模具,在温度150℃和压力16mpa下,热压机热压成型,热压过程中保压5min,保压前五分钟内需开模放气4次。

[0076]

热处理:将热压成型的样片放入烘箱,在温度160℃条件下保温12h热处理,冷却降温后获得摩擦材料样片。获得的摩擦材料样品按照gb5763-2008进行定速测试。

[0077]

测试结果如表2所示,通常树脂柔韧性越好,摩擦材料的摩擦系数越高;树脂耐热越好,摩擦材料的摩擦系数越稳定。

[0078]

表2实施例2和对比例1~2的摩擦系数和磨损率

[0079][0080]

注:表2中

“‑”

表示未进行测试,或者无法进行相关数据的测试。

[0081]

对本发明实施例4、对比例1和对比例2得到的酚醛树脂进行存储稳定性测试,测试结果如表3所示:

[0082]

表3实施例4和对比例1~2的存储稳定性

[0083]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。