1.本发明涉及筒形铸件内腔加工技术,尤其涉及一种无模型筒形铸件内腔铣削加工系统及轨迹规划方法。

背景技术:

2.筒形铸件广泛的应用于航空航天领域,如航天飞行器舱体、飞机座舱等,采用铸造成型后经过内外表面的铣削去除进行减薄加工,壁厚减薄精度要求高。其中,内腔铣削加工是控制壁厚的关键工序,直接影响筒形铸件加工质量及产品服役性能。通常筒形内壁设计有复杂的加强筋、肋以及电气设备的安装凸台,通常采用分区域铣削去除的方式保证减薄加工后的壁厚;且由于铸件外形偏差大,铸造毛坯与理论数模存在较大偏差。

3.由于复杂舱体零件铸造精度不高,实际铸造零件与理论数模存在较大的偏差,导致基于理论模型加工出的零件精度低、尺寸超差严重。

4.现有加工方式主要依靠人工分区域手动调试,分区域多次调试切深以及加工路径的试加工方式完成目标壁厚的铣削加工。不仅效率低,且难以考虑非均匀初始壁厚影响下的自适应轨迹规划,无法保证加工后的壁厚均匀性。

5.因此,本领域的技术人员致力于开发一种无模型筒形铸件内腔铣削加工系统及轨迹规划方法,实现对无模型筒形铸件的内外壁精确测量,并通过测量的内外壁点云集构造成精准的铸造工件模型,结合对壁厚的辨识确定不同加工点位处的实际加工余量,自适应的完成非均匀壁厚分布下的铣削去除,以保证加工后的壁厚均匀性。

技术实现要素:

6.为实现上述目的,本发明提供了一种无模型筒形铸件内腔铣削加工系统,包括:

7.旋转装置,用于安装待加工零件,并被配置为带动所述待加工零件旋转;

8.扫描测量装置,设置在所述旋转装置附近,并被配置为用于测量所述待加工零件以获取所述待加工零件的内外壁点云集;

9.标定装置,设置在旋转装置上,并与所述旋转装置的回转中心同轴;

10.铣削加工装置,被配置为按照铣削轨迹完成所述待加工零件的铣削加工;

11.中央控制电子单元,分别连接所述旋转装置、所述扫描测量装置、所述铣削加工装置,并被配置为能够根据所述扫描测量装置获取的所述内外壁点云集构造所述待加工零件的模型,确定不同加工点位的加工余量,规划所述铣削轨迹,以及控制所述旋转装置、所述扫描测量装置、所述铣削加工装置的联动。

12.进一步地,所述旋转装置包括地面工作台、分度转台、转台控制电机、分度转台控制器、零件夹持单元,其中,所述分度转台设置在所述地面工作台的上表面,所述转台控制电机连接所述分度转台并在所述分度转台控制器的控制下驱动所述分度转台旋转,所述零件夹持单元设置在所述分度转台上并配置为夹持所述待加工零件,使得所述待加工零件随所述分度转台一起绕所述回转中心旋转,所述分度转台控制器与所述中央控制电子单元进

行数据交互,以从所述中央控制电子单元获取指令。

13.进一步地,所述标定装置包括标定圆环和标定球,所述标定圆环固定在所述分度转台上并被配置为位于所述待加工零件上方,所述标定球设置在所述分度转台的所述回转中心处,所述标定圆环与所述分度转台同轴。

14.进一步地,所述扫描测量装置包括多自由度的扫描测量机器人、丝杠导轨、导轨直线电机、导轨直线电机控制器、旋转滑块单元、旋转滑块控制电机、激光扫描测头、激光扫描测头控制器和扫描测量机器人控制器,其中,所述扫描测量机器人的末端固定有所述丝杠导轨,所述旋转滑块单元设置在所述丝杠导轨上,所述激光扫描测头设置在所述旋转滑块单元上,所述扫描测量机器人控制器连接所述扫描测量机器人以控制所述扫描测量机器人,所述激光扫描测头控制器连接所述激光扫描测头以控制所述激光扫描测头,所述导轨直线电机控制器连接所述导轨直线电机以控制所述导轨直线电机,所述导轨直线电机控制器、所述旋转滑块控制电机、所述激光扫描测头控制器、所述测量机器人控制器分别连接至所述中央控制电子单元;所述激光扫描测头被配置为在所述旋转滑块控制电机的驱动下绕所述旋转滑块单元俯仰转动。

15.本发明还提供了一种无模型筒形铸件内腔铣削加工的轨迹规划方法,包括:

16.步骤一:将待加工零件装夹至旋转装置,调整所述待加工零件、标定圆环,使其与所述旋转装置的回转中心同轴;

17.步骤二:利用扫描测量装置获得所述待加工零件以及所述标定圆环的内外壁点云集;

18.步骤三:将所述步骤二中的所述内外壁点云集进行标定;

19.步骤四:将所述步骤三中获得的数据进行坐标转换为以工件坐标系表达的实际点云;

20.步骤五:确定所述待加工零件的初始壁厚和切削余量;

21.步骤六:规划铣削加工的轨迹。

22.进一步地,所述步骤二包括:

23.粗测量所述待加工零件的内腔的同心最小相切圆的直径以及外壁的同心最大包络圆直径,以粗测量获得的内外腔直径绘制初始标准圆筒模型;

24.设计扫描策略:以圆周方向将所述待加工零件内外壁分别等分,每等分角下测量当前转角下的内外表面点云,直至一周分别完成所述内外壁的表面测量;

25.执行测量过程:控制所述扫描测量装置和所述旋转装置联动,获取所述待加工零件以及所述标定圆环的所述内外壁点云集。

26.进一步地,所述执行测量过程包括:

27.s1:将扫描测量机器人的丝杠导轨伸入所述待加工零件内腔初始位置,所述旋转装置转动至零位;

28.s2:将激光扫描测头旋转至水平位置,并驱动所述激光扫描测头以步进方式扫描所述待加工零件和所述标定圆环的内腔;

29.s3:旋转所述激光扫描测头至正俯仰角,并扫描所述待加工零件和所述标定圆环的内腔;

30.s4:旋转所述激光扫面测头至负俯仰角,并扫描所述待加工零件和所述标定圆环

的内腔;

31.s5:旋转所述旋转装置至下一个转角,重复步骤s2-s4;

32.s6:重复s5,直至所述待加工零件旋转一周;

33.s7:将所述激光扫描测头移动至所述待加工零件的外壁的初始位置,重复步骤s2-s6。

34.进一步地,所述步骤三包括:

35.选取所述标定圆环的内侧表面点云,计算其最小内接圆中心轴线;

36.计算初始回转中心轴与所述最小内接圆中心轴线的变换矩阵;

37.计算标定后的所述标准圆环的内壁点云和标定后的所述待加工零件的内壁点云;

38.选取所述标定圆环的外侧表面点云,计算其最大外接圆中心轴线;

39.计算所述初始回转中心轴与所述最大外接圆中心轴线的变换矩阵;

40.计算标定后的所述标定圆环相对于其内壁的放缩矩阵,并计算所述标定圆环的内外壁圆环距离之差与理论厚度的比值;

41.利用所述比值计算标定后的所述标定圆环的外壁点云和标定后的所述待加工零件的外壁点云;

42.获得标定后的所述标定圆环的内外壁点云集和所述待加工零件的内外壁点云集。

43.进一步地,所述步骤四包括:

44.生成所述标定圆环的cad模型点云;

45.将标定后的所述标定圆环的所述内外壁点云集与所述标定圆环的所述cad模型点云进行匹配,获得所述标定圆环的所述内外壁点云集到所述cad模型的变换矩阵;

46.将标定后的所述标定圆环的所述内外壁点云集转换为以所述工件坐标系表达的实际点云;

47.将标定后的所述待加工零件的所述内外壁点云集转换为以所述工件坐标系表达的实际点云。

48.进一步地,所述步骤五包括:

49.依据所述待加工零件的内壁分布的加强筋标识出各个独立的待加工区域;

50.以识别出的所述待加工区域网格为基准,以所述待加工零件的所述内壁点云与中心轴线连线为方向,搜索所述待加工零件的外壁表面最近的点记为外壁到内壁的壁厚交点,计算其距离记为当前内壁上点云点处的壁厚;

51.依次完成该加工区域内壁点云在外壁表面上的配对点,完成初始壁厚的计算;

52.以所述配对点为加工基准,向所述内壁偏置出目标壁厚,当前壁厚与所述目标壁厚的差值即为该点处的切削余量;

53.通过对该加工区域所述内壁的所述点云在外壁表面上的所述配对点的依次搜索,确定不同加工点位处的加工余量。

54.本发明提供的无模型筒形铸件内腔铣削加工系统及轨迹规划方法具有以下技术效果:

55.1、本发明通过搭建精密转台与精密导轨联动的扫描测量装置,可实现对无模型筒形铸件的内外壁精确扫描测量,并通过测量的内外壁点云集构造出精准的铸造工件模型,结合对壁厚的辨识确定不同加工点位处的实际加工余量,以自适应的完成非均匀壁厚分布

下的铣削去除,保证加工后的壁厚均匀性;同时,由于内外表面分别测量的过程中,扫描测量机器人位姿固定,仅依靠分度转台和丝杠导轨的运动带动扫描测头开展测量,避免由于扫描测量机器人的移动引入的机器人运动误差,测量精度高。

56.2、本发明提出通过标定圆环内外侧表面点云进行待加工零件内外壁点云的整合拼接标定补偿方法,解决内外表面转换测量时由于扫描测量机器人的移动误差影响,可避免依靠手眼标定定位引入的机器人误差,减小了测量系统的误差。

57.3、本发明依靠测量的精确点云数据精确识别加工区域点位对应的初始壁厚及切削余量,进而生成铣削轨迹,可以精确地控制铸造误差、夹持变形导致的外形误差对加工后壁厚的影响,通过对外壁形状误差影响下的随形加工轨迹规划,可保证加工后的壁厚均匀性。

58.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

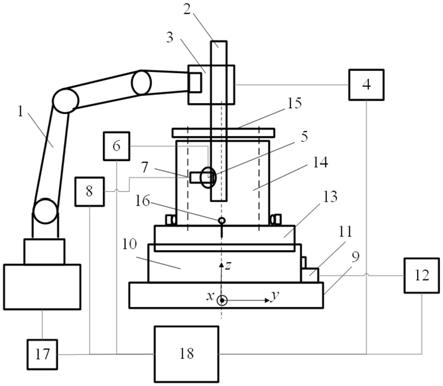

59.图1是本发明的一个较佳实施例的结构示意图;

60.图2是本发明的内外壁点云的整合拼接标定补偿方法示意图;

61.图3是本发明的铣削壁厚及切削余量确定方法示意图。

62.其中,1-扫描测量机器人,2-丝杠导轨,3-导轨直线电机,4-导轨直线电机控制器,5-旋转滑块单元,6-旋转滑块控制电机,7-激光扫描测头,8-激光扫描测头控制器,9-地面工作台,10-分度转台,11-转台控制电机,12-分度转台控制器,13-零件夹持单元,14-待加工零件,15-标定圆环,16-标定球,17-扫描测量机器人控制器,18-扫描测量系统中央控制电子单元(ecu),20-外壁表面,21-壁厚交点,22-当前内壁上点云点,23-内壁待加工区域。

具体实施方式

63.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

64.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

65.如图1所示,本发明提供了一种无模型筒形铸件内腔铣削加工系统,包括旋转装置、扫描测量装置、铣削加工装置、标定装置和中央控制电子单元(ecu)18,其中,旋转装置用于安装待加工零件14,扫描测量装置设置在旋转装置附近,用于测量待加工零件14,以获取内外壁点云集;标定装置用于对待加工零件14的测量点云进行标定,以提高精度。ecu根据点云集构造成精准的铸造工件模型,并结合对壁厚的辨识确定不同加工点位处的实际加工余量,完成铣削加工装置的铣削轨迹规划,以及根据铣削轨迹规划控制铣削加工装置,自适应的完成非均匀壁厚分布下的铣削去除,以保证加工后的壁厚均匀性。ecu18可以控制旋转装置、扫描测量装置、铣削加工装置的联动,从而完成扫描测量获得点云集、完成铣削加工。

66.旋转装置包括还包括地面工作台9、分度转台10、转台控制电机11、分度转台控制器12、零件夹持单元13。地面工作台9设置在地面上,分度转台10设置地面工作台9的上表面,转台控制电机11连接至分度转台10并驱动分度转台10转动,分度转台控制器12连接至转台控制电机11以控制该电机,零件夹持单元13设置在分度转台10上以用于夹持待加工零件14,使得待加工零件14能够随着分度转台10一起旋转。通过旋转装置,筒形待加工零件14通过零件夹持单元13装夹固定在位于地面工作台9上的分度转台10上,筒形待加工零件14在转台控制电机11驱动下可随分度转台10一起绕转台10回转中心分度步进旋转。

67.标定装置包括标定圆环15和标定球16,标定圆环15固定在分度转台10上并位于待加工零件14的上方,标定圆环15与分度转台10的回转中心同轴;标定球16设置在分度转台10上且位于分度转台10的回转中心。

68.扫描测量装置包括多自由度扫描测量机器人1、丝杠导轨2、导轨直线电机3、导轨直线电机控制器4、旋转滑块单元5、旋转滑块控制电机6、激光扫描测头7、激光扫描测头控制器8和扫描测量机器人控制器17。其中扫描测量机器人1的末端固定有丝杠导轨2,丝杠导轨2上装有旋转滑块单元5,可在导轨直线电机3的驱动下沿丝杠导轨2往复运动,导轨直线电机3由导轨直线电机控制器4控制;旋转滑块单元5上装有激光扫描测头7,可在旋转滑块控制电机6的驱动下绕旋转滑块单元5俯仰转动一定角度,用于对筒形零件的加强筋凸台等区域侧面的测量。激光扫描测头控制器8控制激光扫描测头7进行扫描测量工作,获取点云数据。扫描测量机器人控制器17控制扫描测量机器人1运动。

69.ecu18分别与扫描测量机器人控制器17、导轨直线电机控制器4、旋转滑块控制电机6、激光扫描测头控制器8、分度转台控制器12相连,分别实现对扫描测量机器人1、丝杠导轨2、旋转滑块单元5、激光扫描测头7以及分度转台10的控制。

70.铣削加工装置可以是现有技术中已知的任意一种铣削加工装置,能够伸入到待加工零件14的内部,通过铣削刀具组件对待加工零件14的内部进行铣削加工。其中,铣削加工装置具有多个自由度,使得其铣削组件的运动路径可以是根据ecu18规划的轨迹来实现的。

71.本发明还提供了一种无模型筒形铸件内腔铣削加工的轨迹规划方法,包括以下步骤:

72.步骤一:将待加工零件14装夹至旋转装置的零件夹持单元13上,调整待加工零件14、标定圆环15,保证两者与旋转装置的分度转台10的回转中心同轴;

73.步骤二:利用扫描测量装置获得待加工零件14以及标定圆环15的内外表面点云数据集;

74.步骤三:将步骤二中的点云数据集进行标定;

75.步骤四:将标定后的点云数据集进行坐标转换,使得标定后的点云数据集转换为以工件坐标系表达的实际点云;

76.步骤五:确定待加工零件的初始壁厚和切削余量;

77.步骤六:规划铣削加工的轨迹。

78.具体地,在步骤二中,其测量过程如下:

79.参见图2,粗测量待加工零件14的内腔的同心最小相切圆的直径以及外壁的同心最大包络圆直径,以粗测量获得的内外腔直径绘制初始标准圆筒模型,以此初始标准圆筒模型为基础设计扫描测量路径;

80.设计扫描策略:以圆周方向将待加工零件14内外壁分别等分,每等分角下测量当前转角下的内外壁表面点云,直至一周分别完成内外壁的表面测量;

81.执行测量过程:测量时采用分度转台10与丝杠导轨2联动控制的方式进行扫描测量,首先,扫描测量机器人1带动丝杠导轨2伸入待加工零件14内腔初始位置,分度转台10转动至零位;旋转滑块控制电机6控制旋转滑块单元5带动激光扫描测头7测量线旋转至水平位置,导轨直线电机控制器4控制导轨直线电机3驱动滑块单元5以步进方式带动激光扫描测头7从下往上扫描;然后旋转滑块控制电机6控制旋转滑块单元5分别旋转一个正俯仰角和负俯仰角,重复扫描分度转台10当前转角下的待加工零件14的内侧腔体表面点云;通过对当前转台转角ωk下的激光扫描测头7在三种俯仰姿态下的扫描测量,即可获得当前转台转角下待加工零件14的内侧腔体表面点云{p

内

(ωk)};通过分度转台控制器12控制转台控制电机11带动分度转台10旋转至下一个旋转角ω

k 1

,重复上述三种姿态下的扫描测量,获得下一个转台转角下待加工零件14内侧的点云{p

内

(ω

k 1

)},直至旋转一周完成待加工零件14的内侧测量;然后转至待加工零件14的外壁,重复内壁测量过程即可完成待加工零件14内外侧的扫描测量{{p

外

(ω

k 1

)}

1~2π

},获得包含标定圆环15内外侧表面{{b

内

(ω)}

1~2π

,{b

外

(ω)}

1~2π

}的筒形件内外表面点云数据集。

82.由于扫描测量机器人1在移动过程中以及在内外表面转换测量时会产生误差,因此,需要消除这种移动误差造成的影响。在步骤三中,参见图2,拟通过标定圆环15内外侧表面点云进行待加工零件14内外壁点云的整合拼接标定补偿方法,以消除这种影响。具体为:选取标定圆环15内侧表面点云{{b

内

(ω)}

1~2π

},计算其最小内接圆中心轴线i

b内

,记为工作台10回转中心轴;计算初始回转中心轴ob与最小内接圆中心轴线i

b内

的变换矩阵to→i,则标定后的标定圆环15内壁点云可计算为{{b

r内

(ω)}

1~2π

}=to→

i内

{{b

内

(ω)}

1~2π

},标定后的待加工零件14内壁点云可计算为{{p

r内

(ω)}

1~2π

}=to→

i内

{{p

内

(ω)}

1~2π

};选取标定圆环15外侧表面点云{{b

外

(ω)}

1~2π

},计算其最大外接圆中心轴线i

b外

,计算初始回转中心轴ob与最大外接圆中心轴线i

b外

的变换矩阵t

i外

→o;计算标定圆环15外壁点云相对内壁的放缩矩阵,记为内外壁圆环距离之差与理论厚度的比值则标定后的标定圆环外壁点云可计算为{{b

r外

(ω)}

1~2π

}=mt

i外

→oto→

i内

{{b

外

(ω)}

1~2π

},标定后的待加工零件14外壁点云可计算为{{p

r外

(ω)}

1~2π

}=mt

i外

→oto→

i内

{{p

外

(ω)}

1~2π

},由此,可获得标定后的标定圆环15内外壁点云集为{{b

r内

(ω)}

1~2π

,{b

r外

(ω)}

1~2π

}、以及待加工零件14内外壁表面的点云集为{{p

r内

(ω)}

1~2π

,{p

r外

(ω)}

1~2π

}。

83.参见图3,在步骤四中,需要将标定后的点云数据集进行坐标转换,使得标定后的点云数据集转换为以工件坐标系表达的实际点云。具体为,将点云坐标转换至工作台9的坐标系上,作为铣削规划的基准坐标系。首先,设计以工件坐标系表达的标定圆环cad模型,并生成标定圆环cad模型点云{{q

b内

(ω)}

1~2π

,{q

b外

(ω)}

1~2π

};然后,将标定后的标定圆环内外壁点云集与标定圆环cad模型转换的点云进行匹配,获得测量点云集到cad模型的变换矩阵t

测

→

cad

,即可将以扫描测量相机坐标系表达的标定圆环测量点云集转换为以工件坐标系表达的实际点云,记为{{b

cad内

(ω)}

1~2π

,{b

cad外

(ω)}

1~2π

}=t

测

→

cad

{{b

r内

(ω)}

1~2π

,{b

r外

(ω)}

1~2π

};同时,将待加工零件内外壁表面的测量点云集转换为以工件坐标系表达的实际点云,记为{{p

cad内

(ω)}

1~2π

,{p

cad外

(ω)}

1~2π

}=t

测

→

cad

{{p

r内

(ω)}

1~2π

,{p

r外

(ω)}

1~2π

}。

84.在步骤五中,确定待加工零件的初始壁厚和切削余量。具体为:首先,依据待加工零件14的内壁分布的复杂加强筋标识出各个独立的内加工区域;以识别出的内壁待加工区域网格23为基准,以内壁上的点云与中心轴线i

b内

连线(连线ho)为方向,搜索外壁表面20最近的点记为外壁到内壁的壁厚交点21,计算其距离记为当前内壁上点云点22处的壁厚;依次完成该加工区域内壁点云在外壁表面上的配对点即完成初始壁厚的计算;以外壁配对点为加工基准,向内壁偏置出目标壁厚值,当前壁厚与目标壁厚的差值即为该点处的切削余量;通过对该加工区域内壁点云在外壁表面上的配对点的依次搜索,即可确定不同加工点位处的加工余量。

85.最后进行铣削轨迹路径规划:以待加工零件14外壁点云为基准,其在内壁上的配对点云为加工点位,按照既定加工路径,以步骤五中确定的加工余量为切深,开展内腔的铣削加工即可达到目标壁厚,从而实现对外壁形状误差影响下的随形加工轨迹规划,保证加工后的壁厚均匀性。

86.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。