1.本发明一种实时工业诊断方法,属于工业自动化技术领域。

背景技术:

2.目前,随着工业物联网的推进,越来越多的传统工业领域开始引入自 动化控制,在自动化控制过程中需要采用多种传感器对设备进行实时的监 控,以便使得其处于安全、可控工作状态下。如阀门等受控设备需要对其 压力、角度信号、位移信号等同时进行监测,如今缺乏有效的实时监测装 置,因此无法对连续生产中出现的问题进行实时的监控和反馈,当产线发 生问题时只能进行停机拆解确认问题点后进行维修,费时费力。为此,亟 需一种能够解决上述问题的诊断方法。

技术实现要素:

3.本发明的目的在于克服上述不足,提供一种实时工业诊断方法,其可实时采集受控设备信号实现无间断监控。

4.本发明的目的是这样实现的:一种实时工业诊断方法,受控设备上安装的多个信号传感器将采样信号输入采样单元,采样单元将采样信号转换成数字信号后传递至主控mcu,主控mcu将信号经由网络传输给工控机进行分析处理后,工控机根据分析处理结果将控制信号经由网络传递至主控mcu,主控mcu通过模拟量输出模块将控制信号输送至受控设备的控制单元。

5.一种实时工业诊断方法,受控设备上安装的多个信号传感器将采样信号输入采样单元,采样单元将采样信号转换成数字信号后传递至主控mcu,主控mcu对数字信号分析处理后,主控mcu根据处理结果将对应生成的控制信号通过模拟量输出模块输送至受控设备的控制单元。

6.优选的,一种实时工业诊断方法的诊断分析处理过程为:诊断程序接收已经转换为数字信号的采样信号,并记录成诊断过程曲线图表;根据诊断规则对诊断过程曲线图表进行诊断;存储诊断结果并根据诊断结果出具诊断报告;主控mcu根据诊断结果通过模拟量输出模块将控制信号输送至受控设备的控制单元。

7.其中,诊断规则有:定量阈值规则:根据诊断参数的类型,设置诊断参数的参数值的上下限,判断转换为数字信号的采样信号是否超出上下限;二次运算阈值规则:根据诊断参数的类型,设置二次计算值的上下限;同时将转换为数字信号的采样信号根据二次运算公式转换为二次计算值来判断是否超出上下限;数据组对比规则:诊断过程曲线图表与历史曲线图表进行对比,判断是否超过误差值上下限;

复杂逻辑流程规则:结合上述一种或多种规则。

8.与现有技术相比,本发明的有益效果是:本发明通过信号采集端口实时获取多种不同类型的传感器的传感信号,并可通过主控mcu实时处理后与上位机进行通讯,从而便于操作人员实时发现异常情况,并通过传感器的分析可实时定位该受控设备。

附图说明

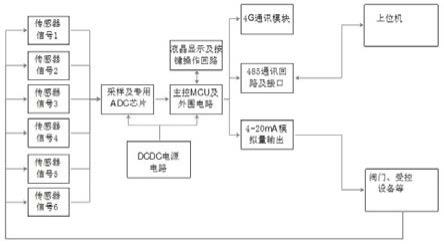

9.图1为本发明一种工业诊断系统的电路框图。

10.图2为本发明一种工业诊断方法的流程示意图。

11.图3为本发明中的全行程诊断功能的流程示意图。

12.图4为本发明中的死区诊断功能的流程示意图。

13.图5为本发明中的回差测诊功能的流程示意图。

14.图6为本发明中的分辨率测诊功能的流程示意图。

15.图7为本发明中的灵敏度测诊功能的流程示意图。

16.图8为本发明中的频率响应测诊功能的流程示意图。

17.图9为本发明中阀门的全行程实时诊断下根据传感器数据绘制的诊断过程曲线图表。

18.图10为本发明中阀门的死区诊断下根据传感器数据绘制的诊断过程曲线图表。

19.图11为本发明中阀门的回差诊断下根据传感器数据绘制的诊断过程曲线图表。

20.图12为本发明中阀门的分辨率诊断下根据传感器数据绘制的诊断过程曲线图表。

21.图13为本发明中阀门的频率响应诊断下根据传感器数据绘制的诊断过程曲线图表。

22.图14为本发明中阀门的全行程实时诊断时根据诊断规则诊断后生成的诊断报告。

23.图15为本发明中阀门的死区诊断时根据诊断规则诊断后生成的诊断报告。

24.图16为本发明中阀门的回差诊断时根据诊断规则诊断后生成的诊断报告。

25.图17为本发明中本发明中阀门的分辨率诊断时根据诊断规则诊断后生成的诊断报告。

26.图18为阀门的频率响应诊断时根据诊断规则诊断后生成的诊断报告。

具体实施方式

27.实施例一:参加图1和图2,本发明涉及一种实时工业诊断方法,诊断程序下发诊断指令后,受控设备上安装的多个信号传感器将采集到的诊断参数的采样信号(如压力信号、角度信号、位移信号等)输入采样单元,采样单元将采样信号转换成数字信号后传递至主控mcu,主控mcu将信号经由网络传输给工控机进行诊断分析处理后,工控机根据分析处理结果将控制信号经由网络传递至主控mcu,主控mcu通过模拟量输出模块将控制信号输送至受控设备的控制单元,从而实现闭环控制,实现反馈网络设计。

28.所述诊断分析处理过程为:诊断程序接收已经转换为数字信号的采样信号,并记录成诊断过程曲线图表;

根据诊断规则对诊断过程曲线图表进行诊断;存储诊断结果并根据诊断结果出具诊断报告;其中:诊断规则有:定量阈值规则:根据诊断参数的类型,设置诊断参数的参数值的上下限,诊断时根据采样信号的参数值超限来对应到故障等级和结果。

29.二次运算阈值规则:根据诊断参数的类型,设置二次计算值的上下限;同时,对采样信号的参数值根据运算公式进行二次计算获得二次计算值,诊断时根据二次计算值超限来对应故障等级和结果。例如诊断参数为压力p,维护公式为(p^2)/100,此公式计算值来作为判断依据。

30.数据组(曲线)对比规则:针对需要多点历史数据,进行历史周期采集点规则维护和运算公式维护;需要维护采样周期和采样间隔,例如一天的每小时的数据点,或者1小时的每分钟的数据点,然后维护采集点的计算方式,例如是平均值、均方差等。诊断时根据采样的值和计算值超限来对应故障等级和结果。

31.复杂逻辑流程规则:针对非一步计算或者有条件步骤计算逻辑,维护计算规则;例如,第一步维护计算公式,根据计算的值的在不同的范围,会指向下一步不同的计算逻辑,直到计算完成。此复杂逻辑,需要配套可视化拖拉逻辑设计界面来完成逻辑配置。

32.实施例二: 本发明涉及一种实时工业诊断方法,诊断程序下发诊断指令后,受控设备上安装的多个信号传感器将采样信号输入采样单元,采样单元将采样信号转换成数字信号后传递至主控mcu,主控mcu对数字信号进行诊断分析处理后,主控mcu根据处理结果将对应生成的控制信号通过模拟量输出模块输送至受控设备的控制单元。

33.参见图1,一种工业诊断系统,上述实施例一和实施例二可基于一诊断系统实现,所述系统包含有安装于线路板上的采样单元和处理单元,所述线路板安装于采集卡的壳体内:上述采样单元,通过受控设备上的传感器获取传感信号后将其转换为数字信号;具体的讲,所述采样单元包含有位于线路板一端的信号采集端口、以及贴焊于线路板上采样电路和模数转换电路,信号采集端口经由印刷于线路板上的铜箔线与采样电路相连,所述采样电路同样经由印刷于线路板上的铜箔线经模数转换电路后与处理单元的主控mcu相连;信号采集端口将传感信号(如压力信号、角度信号、位移信号等)获取后经由采样电路和模数转换电路处理成将数字信号传输至主控mcu;上述处理单元,将采样单元传输的数字信号处理或通过通讯模块发送至上位机;同时将控制信号输出至受控设备的控制单元上。具体的讲,所述处理单元包含有位于线路板一端的通讯端口和模拟量输出端口、以及贴焊于线路板上的主控mcu、按键驱动电路、显示驱动电路、通讯电路、模拟量输出电路、电源电路和按键电路,主控mcu通过通讯电路(4g通信模块或485通讯模块)与上位机通讯相连。当采用4g通信模块时,通讯端口上插装4g天线与上位机无线通讯相连;当采用485通讯模块时通讯端口上插装带有rs485水晶接头的通讯线与上位机有线通讯相连。主控mcu通过显示驱动电路与安装于壳体上的显示器相连接,

同时,主控mcu通过按键驱动电路与安装于壳体上的按键相连接,上述显示器和按键构成人机交互电路。

34.上位机对数字信号处理后将处理结果通过通讯电路回传至主控mcu,主控mcu通过模拟量输出电路后,将控制信号经由模拟量输出端口传输至阀门等受控设备的控制单元上,从而形成了闭环控制。

35.参加图3-8,下面以控制阀为例说明诊断功能:如图3所示的全行程诊断:可进行全行程实时诊断,也可查看全行程诊断历史记录,数据包括诊断过程图表数据(如图9所示)和表格数据。可以诊断此次诊断配置相应的起始电流、终止电流、稳态时间、全行程周期时间、采样间隔时间参数。可以对此阀此诊断类型进行历史数据对比查询;可以查看诊断报告(如图14所示),并导出pdf。整体流程步骤为:先控制阀门全关,检测压力值并采集相应传感器数据,随后再次控制阀门全开,循环2~3次;最后,根据设置参数再进行一遍全行程,采集相应传感器数据。

36.如图4所示的死区诊断:阀门死区是指控制阀门输入信号变化,而输出量没有任何可察觉的变化的有限区间;诊断时先按照0.5

‰

的幅度增加信号值直至阀位方向无变化记录最大上限,随后按照0.5

‰

的幅度减小信号值直至阀位方向无变化记录最大下限。死区诊断功能可以进行死区诊断,也可以查看死区诊断历史记录,数据包括诊断过程图表数据(如图10所示)和表格数据。可以诊断此次诊断配置相应的起始电流、终止电流、稳态时间、步进量、允许行程误差参数。可以进行测量点设置,用于具体测诊的点位判断。可以对此阀此诊断类型进行历史数据对比查询;可以查看诊断报告(如图15所示),并导出pdf。

37.如图5所示的回差测诊:可以进行回差诊断,也可以查看回差诊断历史记录,数据包括诊断过程图表数据(如图11所示)和表格数据。可以诊断此次诊断配置相应的起始电流、终止电流、稳态时间、允许行程误差、循环次数和采样捡个参数。可以进行测量点设置,用于具体测诊的点位判断。可以对此阀此诊断类型进行历史数据对比查询;可以查看诊断报告(如图16所示),并导出pdf。

38.如图6所示的分辨率测诊:可以进行分辨率测诊,也可以查看分辨率测诊历史记录,数据包括诊断过程图表数据(如图12所示)和表格数据。可以诊断此次诊断配置相应的起始电流、终止电流、起始点、行程误差、采样间隔、稳态时间等参数。可以进行变化率设置,用于具体测量点变化率的判断。可以对此阀此诊断类型进行历史数据对比查询;可以查看诊断报告(如图17所示),并导出pdf。流程参考如下:如图7所示的灵敏度测诊:可以进行灵敏度测诊,也可以查看灵敏度测诊历史记录,数据包括诊断过程图表数据和表格数据。可以诊断此次诊断配置相应的起始电流、终止电流、起始点、行程误差、采样间隔、稳态时间等参数。可以进行变化率设置,用于具体测量点变化率的判断。可以对此阀此诊断类型进行历史数据对比查询;可以查看诊断报告,并导出pdf。

39.如图8所示的频率响应测诊:可以进行频率响应测诊,也可以查看频率响应测诊历史记录,数据包括诊断过程图表数据(如图13所示)和表格数据。可以诊断此次诊断配置相应的起始电流、终止电流、起始点、振幅、起始频率、周期数、截止频率和行程误差等参数。可以对此阀此诊断类型进行历史数据对比查询;可以查看诊断报告(如图18所示),并导出pdf。流程参考如下:

另外还有具有以下诊断功能:阶跃响应测诊:可以进行阶跃响应测诊,也可以查看阶跃响应测诊历史记录,数据包括诊断过程图表数据和表格数据。可以诊断此次诊断配置相应的起始电流、终止电流、起始阀位、阶跃增量、采样间隔、阶跃增加次数、允许行程误差、阶跃稳态时间。可以对此阀此诊断类型进行历史数据对比查询;可以查看诊断报告,并导出pdf。诊断流程概述:点击开始,t为0带入计算出输入电流值,即初始阀位电流值,初始阀位稳定后,在允许误差内就继续,记录实际阀位百分比,没在就提示确认,诊断终止结束;上行输入增加幅度的电流,待阀位稳定;然后下行输入到起始阀位的电流,待阀位稳定;再下行输入到减少幅度的电流,待阀位稳定;最后,输入回到起始位置的电流,待阀位稳定;一个周期结束。 第二个周期一样,但是增加或减少的服务为上一次的2倍。期间,一直按照采样间隔时间一直采集记录输入电流值和阀位百分比。

40.部分行程诊断:可以进行部分行程诊断,也可以查看部分行程诊断历史记录,数据包括诊断过程图表数据和表格数据。可以诊断此次诊断配置相应的起始电流、终止电流、起始触发位置、行程移动量、启动超时、行程超石、阀位允许误差等参数。可以对此阀此诊断类型进行历史数据对比查询;可以查看诊断报告,并导出pdf。诊断流程概述:开始,输入相应电流,使阀门移动到起始触发位置设定值;到设定值稳定5s,然后输入相应电流,使阀门下行移动到减少行程移动量的位置后,再输入相应电流,使阀门上行恢复移动到起始位置。整个过程,记录输入行程移动量电流开始到阀位变化的时间,阀位开始变化,下行到指定位置,然后又恢复到原始位置的时间,诊断结果,和诊断描述。

41.最后:需要注意的是,上述具体实施方式仅为本专利的一个优化方案,本领域的技术人员根据上述构思所做的任何改动或改进,均在本专利的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。