一种一步法制备mgo-nd2zr2o7型复相陶瓷惰性燃料基材的方法

技术领域

1.本发明属于惰性燃料基材领域,涉及一种mgo-nd2zr2o7型复相陶瓷惰性燃料基材的制备方法,适于pu和ma的嬗变处理。

背景技术:

2.目前,大多商用核电站的轻水反应堆普遍使用uo2作为核燃料,uo2燃料的乏燃料在后处理过程中不可避免地会产生高放射性废物(high-level radioactive waste,简称hlw),其中的pu和次锕系元素(minor actinide,ma,通常指np、am、cm)放射毒性高且衰变周期长。一个1000兆瓦的轻水反应堆每年产生约25吨乏燃料,其中含有多达290公斤的钚,截至2019年底,全世界乏燃料后处理过程中分离出的钚库存约为260吨,pu库存过量已成为一个全球问题,是关乎环境安全与核扩散的潜在威胁。因为uo2燃料中的

238

u经多次中子俘获反应后可产生ma,为了快速削减pu库存并从源头上减少ma的产生,国际上提出使用惰性基质燃料(imf)替代uo2、puo2混合氧化物燃料(mixed uranium and plutonium oxide fuel,mox)。imf是将puo2弥散在惰性基质材料中的一种弥散型燃料,用这种不含有增殖材料(或含有很少)的惰性基质代替mox燃料中的uo2,不仅从源头上能减少pu和ma的产生,还能充分利用燃烧puo2所释放的能量。imf中惰性基质材料的作用除了作为裂变相的稀释剂,以达到核反应堆中的核燃料所需的体积浓度,另外由于惰性基质材料具有中子反应截面极小或难以形成ma的特点,能在反应堆中稳定存在并嬗变pu,可以实现pu的安全处置。

3.mgo-nd2zr2o7型复相陶瓷是一种性能优异的可用于嬗变pu的惰性燃料基材。一方面可以利用mgo的高热导性和易溶于酸的后处理能力,另一方面nd2zr2o7烧绿石可以有效改善mgo的高温耐水腐蚀性,同时,nd2zr2o7烧绿石具有优异的抗辐照稳定性和化学稳定性,并且nd2zr2o7烧绿石的nd、zr晶格位丰富的离子取代性,可以分别固溶 3价的ma和 4价的pu,以提高它们的嬗变和燃耗。因此,利用mgo和nd2zr2o7烧绿石的晶体结构特点和性能上的互补性,将这两种晶相的复相陶瓷材料制备成用于嬗变处理pu和ma的mgo-nd2zr2o7型复相陶瓷惰性燃料基材。

4.本发明的目的是提供一种可以在合成nd2zr2o7烧绿石的同时,与mgo形成致密的具有两种晶相且性能互补的mgo-nd2zr2o7型复相陶瓷的制备方法。已有制备的mgo-nd2zr2o7型复相陶瓷均采取先合成再复合烧结这一思路,即先合成nd2zr2o7烧绿石,再与mgo混合后烧结成mgo-nd2zr2o7复相陶瓷。此外,已有的制备方法中使用的原料多为硝酸盐,易吸收结晶水难以烘干,不利于后续的制备。本发明针对已有制备方法周期长、工序繁杂的不足,提供了一种简便且高效节能的“一步法”制备方法,实现了合成和复合烧结一体化,大大简化了制备步骤,缩短了制备周期,而且所制得的mgo-nd2zr2o7复相陶瓷致密度高。本发明为用于嬗变处理pu和ma的mgo-nd2zr2o7型复相陶瓷惰性燃料基材提供了一种新颖而有效的制备方法。

技术实现要素:

5.本发明的目的旨在克服现有技术中的不足,提供一种用于嬗变处理pu和ma的mgo-nd2zr2o7型复相陶瓷惰性燃料基材的制备方法。

6.本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

7.为了实现根据本发明的这些目的和其它优点,提供了一种一步法制备mgo-nd2zr2o7型复相陶瓷惰性燃料基材的方法,其特征在于,包括:将含有镁元素、钕元素和锆元素的原料混合,加入粘结剂,陈化,经过成型,成型后的样品排塑,然后直接采用固相反应一步法烧结制得mgo-nd2zr2o7型复相陶瓷惰性燃料基材。

8.优选的是,mgo-nd2zr2o7型复相陶瓷惰性燃料基材的化学组成通式为xmgo-(1-x)nd2zr2o7,x取值范围为0.1~0.9,其指mgo相和nd2zr2o7相的质量比。

9.优选的是,所述mgo-nd2zr2o7型复相陶瓷惰性燃料基材的晶相组成为具有氧化镁型和烧绿石型两种晶体结构的复合相。

10.优选的是,所述含有镁元素的原料为mgo、含有钕元素的原料为nd2o3、含有锆元素的原料为zro2。

11.优选的是,所述混合采用的方式为球磨混合,球磨混合使用行星球磨机进行湿法球磨,球磨时间为20~24h,球磨介质为氧化锆球,球磨分散剂为酒精,其中,原料:氧化锆球:酒精=1:1~2:1~3。

12.优选的是,所述粘结剂为浓度为5~8wt%的pva溶液,其用量为混合原料总质量的4~6wt%;所述成型为冷等静压成型,成型压力为180~220mpa,成型时间为8~15min;所述排塑的温度为600~800℃,保温0.5~1.5h。

13.优选的是,所述一步法烧结为马弗炉高温烧结,烧结升温速度为4~8℃/min;烧结温度为1400~1500℃,烧结时间为4~32h。

14.优选的是,所述mgo-nd2zr2o7型复相陶瓷在固相反应一步法烧结过程中原料nd2o3与zro2反应生成nd2zr2o7,而mgo不参与反应生成新物质,并和生成的nd2zr2o7烧绿石共同形成致密的mgo-nd2zr2o7型复相陶瓷;所述mgo-nd2zr2o7型复相陶瓷惰性燃料基材的致密度高,相对密度达到92~98%。

15.优选的是,所述混合采用的方式为:将含有镁元素、钕元素和锆元素的原料和氧化锆球加入球磨罐中,将球磨罐密封,抽真空,然后球磨罐中注入液氩,使原料和氧化锆磨球浸没在液氩中,进行球磨,得到球磨物料;氧化锆磨球与原料总质量的质量比为10~15:1;球磨转速为400r/min~800r/min;抽真空后的真空度为-0.07~-0.09mpa;球磨时间10~15h。

16.优选的是,在陈化之前,将混合物料加入声共振混合设备的容器中,对其进行混合;声共振混合设备的加速度为85g~110g,混合时间为15~25min。

17.本发明至少包括以下有益效果:

18.(1)本发明制备的mgo-nd2zr2o7型复相陶瓷惰性燃料基材结合了氧化镁和钕锆烧绿石的特点,一方面可以利mgo的高热导性和易溶于酸的后处理能力,另一方面nd2zr2o7烧绿石可以有效改善mgo的高温耐水腐蚀性,同时,nd2zr2o7烧绿石具有优异的抗辐照稳定性和化学稳定性,并且其nd、zr晶格位可以分别固溶ma和pu,且对ma和pu的固溶量高;

19.(2)本发明制备mgo-nd2zr2o7型复相陶瓷惰性燃料基材采用球磨混合法对各原料进行混合,可保证各原料混合均匀,粒度细度可达到1-2μm;

20.(3)本发明采用“一步法”制备mgo-nd2zr2o7型复相陶瓷惰性燃料基材,摒弃了以往先合成再复合的制备思路,实现了合成和烧结一体化,减少了以往该复相陶瓷制备周期长、工序繁杂的不足,提供了一种简便且高效节能的制备方法。在高温烧结过程中原料nd2o3与zro2反应生成nd2zr2o7,而mgo不参与反应生成新物质,并直接和生成的nd2zr2o7烧绿石共同形成致密的mgo-nd2zr2o7型复相陶瓷。具有制备速度快、生产周期短、制备的复相陶瓷致密度高、工艺简单等优点;

21.(4)本发明采用“一步法”制备mgo-nd2zr2o7型复相陶瓷惰性燃料基材,由于所用原料均为氧化物,制备工艺简单,避免了使用硝酸盐原料时难以烘干的问题,有利于该工艺的工程化应用和推广;

22.(5)本发明采用“一步法”制备mgo-nd2zr2o7型复相陶瓷惰性燃料基材可根据具体情况调整两相的组成,对嬗变处理pu和ma时不同的产品性能需求适应性强,实用性强;

23.综上所述,本发明提出的“一步法”制备mgo-nd2zr2o7型复相陶瓷惰性燃料基材,拥有制备流程简捷,工序简单,制备周期短且制备出的复相陶瓷致密性高等特点。

24.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明:

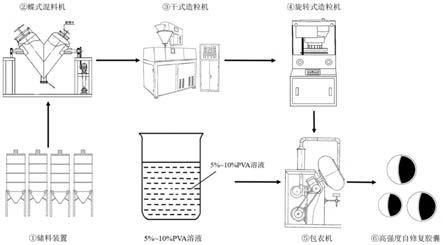

25.图1为本发明实施例13制备的0.4mgo-0.6nd2zr2o7型复相陶瓷xrd图;

26.图2为实施例13制备的0.4mgo-0.6nd2zr2o7型复相陶瓷的断面扫描电镜图;

27.图3为溶胶凝胶法制备的0.4mgo-0.6nd2zr2o7复相陶瓷的断面扫描电镜图;

28.图4为本发明制备的部分xmgo-(1-x)nd2zr2o7复相陶瓷在热膨胀测试过程中的相对伸长量随温度的变化曲线;

29.图5绘制了经500kev he

2

离子辐照前后的0.5mgo-0.5nd2zr2o7复相陶瓷在入射角γ=0.5

°

时(辐照损伤最大处)的gixrd图谱;

30.图6为本发明的xmgo-(1-x)nd2zr2o7复相陶瓷在相同辐照条件下(500kev he

2

,1

×

10

17

ions/cm2)的gixrd图谱。

具体实施方式:

31.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

32.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多个其它元件或其组合的存在或添加。

33.实施例1:

[0034]“一步法”制备的mgo-nd2zr2o7型复相陶瓷惰性燃料基材的化学组成通式为xmgo-(1-x)nd2zr2o7,其中x为0.1~0.9的任意数值,本例中取为0.1,这里的x为质量比;其制备过程包括以下步骤:

[0035]

(1)配料:以mgo、nd2o3、zro2为原料,按化学计量比配料;其中nd2o3、zro2之间发生

化合反应:nd2o3 2zro2=nd2zr2o7,此外添加的mgo并未参加化学反应;根据各自的分子量和含量,对应的各原料的摩尔比为:mgo∶nd2o3∶zro2=1.6∶1∶2;

[0036]

(2)混合:将各原料利用行星球磨机进行湿法球磨混合24h后,在烘箱中于60℃烘干;球磨过程中采用氧化锆球避免引入杂质,其中原料、氧化锆球和酒精的质量比如下,原料∶球∶酒精=1∶1.5∶2;

[0037]

(3)陈化:烘干后的混合原料粉体滴加5wt%原料总质量的pva溶液(浓度6wt%),在研钵中分散均匀,随后装入密封袋放在阴凉处陈化1天;

[0038]

(4)成型:将陈化后物料成型,其中,使用φ12mm的模具初压成厚度为2-3mm的圆片坯体,成型压力为2mpa,保压30s;随后在200mpa压力下进一步等静压成型,保压10min;之后将成型的坯体在马弗炉中于700℃排塑,保温1h;

[0039]

(5)烧结:坯体置于高温烧结炉中以6℃/min的速率升温至1500℃保温24h,制得0.1mgo-0.9nd2zr2o7型复相陶瓷(0.1m-0.9nzo)。

[0040]

实施例2:

[0041]“一步法”制备的mgo-nd2zr2o7型复相陶瓷惰性燃料基材的化学组成通式为xmgo-(1-x)nd2zr2o7,其中x为0.1~0.9的任意数值,本例中取为0.3,这里的x为质量比;其制备过程包括以下步骤:

[0042]

(1)配料:以mgo、nd2o3、zro2为原料,按化学计量比配料;其中nd2o3、zro2之间发生化合反应:nd2o3 2zro2=nd2zr2o7,此外添加的mgo并未参加化学反应。根据各自的分子量和含量,对应的各原料的摩尔比为:mgo∶nd2o3∶zro2=6.2∶1∶2;

[0043]

(2)混合:将各原料利用行星球磨机进行湿法球磨混合24h后,在烘箱中于60℃烘干;球磨过程中采用氧化锆球避免引入杂质,其中原料、氧化锆球和酒精的质量比如下,原料∶球∶酒精=1∶1.5∶2;

[0044]

(3)陈化:烘干后的混合原料粉体滴加5wt.%原料总质量的pva溶液(浓度6wt%),在研钵中分散均匀,随后装入密封袋放在阴凉处陈化1天;

[0045]

(4)成型:将陈化后的物料成型,其中,使用φ12mm的模具初压成厚度为2-3mm的圆片坯体,成型压力为2mpa,保压30s;随后在200mpa压力下进一步等静压成型,保压10min;之后将成型的坯体在马弗炉中于700℃排塑,保温1h;

[0046]

(5)烧结:坯体置于高温烧结炉中以6℃/min的速率升温至1500℃保温24h,制得0.3mgo-0.7nd2zr2o7型复相陶瓷(0.3m-0.7nzo)。

[0047]

实施例3:

[0048]“一步法”制备的mgo-nd2zr2o7型复相陶瓷惰性燃料基材的化学组成通式为xmgo-(1-x)nd2zr2o7,其中x为0.1~0.9的任意数值,本例中取为0.5,这里的x为质量比;其制备过程包括以下步骤:

[0049]

(1)配料:以mgo、nd2o3、zro2为原料,按化学计量比配料;其中nd2o3、zro2之间发生化合反应:nd2o3 2zro2=nd2zr2o7,此外添加的mgo并未参加化学反应。根据各自的分子量和含量,对应的各原料的摩尔比为:mgo∶nd2o3∶zro2=14.5∶1∶2;

[0050]

(2)混合:将各原料利用行星球磨机进行湿法球磨混合24h后,在烘箱中于60℃烘干;球磨过程中采用氧化锆球避免引入杂质,其中原料、氧化锆球和酒精的质量比如下,原料∶球∶酒精=1∶1.5∶2;

[0051]

(3)陈化:烘干后的混合原料粉体滴加5wt.%原料总质量的pva溶液(浓度6wt%),在研钵中分散均匀,随后装入密封袋放在阴凉处陈化1天;

[0052]

(4)成型:将陈化后的物料成型,其中,使用φ12mm的模具压成厚度为2-3mm的圆片坯体,成型压力为2mpa,保压30s;随后在200mpa压力下进一步等静压成型,保压10min;之后将成型的坯体在马弗炉中于700℃排塑,保温1h;

[0053]

(5)烧结:坯体置于高温烧结炉中以6℃/min的速率升温至1500℃保温24h,制得0.5mgo-0.5nd2zr2o7型复相陶瓷(0.5m-0.5nzo)。

[0054]

实施例4:

[0055]“一步法”制备的mgo-nd2zr2o7型复相陶瓷惰性燃料基材的化学组成通式为xmgo-(1-x)nd2zr2o7,其中x为0.1~0.9的任意数值,本例中取为0.6,这里的x为质量比;其制备过程包括以下步骤:

[0056]

(1)配料:以mgo、nd2o3、zro2为原料,按化学计量比配料;其中nd2o3、zro2之间发生化合反应:nd2o3 2zro2=nd2zr2o7,此外添加的mgo并未参加化学反应。根据各自的分子量和含量,对应的各原料的摩尔比为:mgo∶nd2o3∶zro2=21.7∶1∶2;

[0057]

(2)混合:将各原料利用行星球磨机进行湿法球磨混合24h后,在烘箱中于60℃烘干;球磨过程中采用氧化锆球避免引入杂质,其中原料、氧化锆球和酒精的质量比如下,原料∶球∶酒精=1∶1.5∶2;

[0058]

(3)陈化:烘干后的混合原料粉体滴加5wt.%原料总质量的pva溶液(浓度6wt%),在研钵中分散均匀,随后装入密封袋放在阴凉处陈化1天;

[0059]

(4)成型:将陈化后的物料成型,其中,使用φ12mm的模具压成厚度为2-3mm的圆片坯体,成型压力为2mpa,保压30s;随后在200mpa压力下进一步等静压成型,保压10min;之后将成型的坯体在马弗炉中于700℃排塑,保温1h;

[0060]

(5)烧结:坯体置于高温烧结炉中以6℃/min的速率升温至1500℃保温24h,制得0.6mgo-0.4nd2zr2o7型复相陶瓷(0.6m-0.4nzo)。

[0061]

实施例5:

[0062]“一步法”制备的mgo-nd2zr2o7型复相陶瓷惰性燃料基材的化学组成通式为xmgo-(1-x)nd2zr2o7,其中x为0.1~0.9的任意数值,本例中取为0.7,这里的x为质量比;其制备过程包括以下步骤:

[0063]

(1)配料:以mgo、nd2o3、zro2为原料,按化学计量比配料;其中nd2o3、zro2之间发生化合反应:nd2o3 2zro2=nd2zr2o7,此外添加的mgo并未参加化学反应。根据各自的分子量和含量,对应的各原料的摩尔比为:mgo∶nd2o3∶zro2=33.7∶1∶2;

[0064]

(2)混合:将各原料利用行星球磨机进行湿法球磨混合24h后,在烘箱中于60℃烘干;球磨过程中采用氧化锆球避免引入杂质,其中原料、氧化锆球和酒精的质量比如下,原料∶球∶酒精=1∶1.5∶2;

[0065]

(3)陈化:烘干后的混合原料粉体滴加5wt.%原料总质量的pva溶液(浓度6wt%),在研钵中分散均匀,随后装入密封袋放在阴凉处陈化1天;

[0066]

(4)成型:将陈化后的物料成型,其中,使用φ12mm的模具压成厚度为2-3mm的圆片坯体,成型压力为2mpa,保压30s;随后在200mpa压力下进一步等静压成型,保压10min;之后将成型的坯体在马弗炉中于700℃排塑,保温1h;

[0067]

(5)烧结:坯体置于高温烧结炉中以6℃/min的速率升温至1500℃保温24h,制得0.7mgo-0.3nd2zr2o7型复相陶瓷(0.7m-0.3nzo)。

[0068]

实施例6:

[0069]“一步法”制备的mgo-nd2zr2o7型复相陶瓷惰性燃料基材的化学组成通式为xmgo-(1-x)nd2zr2o7,其中x为0.1~0.9的任意数值,本例中取为0.9,这里的x为质量比;其制备过程包括以下步骤:

[0070]

(1)配料:以mgo、nd2o3、zro2为原料,按化学计量比配料;其中nd2o3、zro2之间发生化合反应:nd2o3 2zro2=nd2zr2o7,此外添加的mgo并未参加化学反应。根据各自的分子量和含量,对应的各原料的摩尔比为:mgo∶nd2o3∶zro2=130.1∶1∶2;

[0071]

(2)混合:将各原料利用行星球磨机进行湿法球磨混合24h后,在烘箱中于60℃烘干;球磨过程中采用氧化锆球避免引入杂质,其中原料、氧化锆球和酒精的质量比如下,原料∶球∶酒精=1∶1.5∶2;

[0072]

(3)陈化:烘干后的混合原料粉体滴加5wt.%原料总质量的pva溶液(浓度6wt%),在研钵中分散均匀,随后装入密封袋放在阴凉处陈化1天;

[0073]

(4)成型:将陈化后的物料成型,其中,使用φ12mm的模具压成厚度为2-3mm的圆片坯体,成型压力为2mpa,保压30s;随后在200mpa压力下进一步等静压成型,保压10min;之后将成型的坯体在马弗炉中于700℃排塑,保温1h;

[0074]

(5)烧结:坯体置于高温烧结炉中以6℃/min的速率升温至1500℃保温24h,制得0.9mgo-0.1nd2zr2o7型复相陶瓷(0.9m-0.1nzo)。

[0075]

实施例7:

[0076]“一步法”制备的mgo-nd2zr2o7复相陶瓷惰性燃料基材的化学组成通式为xmgo-(1-x)nd2zr2o7,其中x为0.1~0.9的任意数值,本例中取为0.4;其制备过程包括以下步骤:

[0077]

(1)配料:以mgo、nd2o3、zro2为原料,按化学计量比配料;其中nd2o3、zro2之间发生化合反应:nd2o3 2zro2=nd2zr2o7,此外添加的mgo并未参加化学反应。根据各自的分子量和含量,对应的各原料的摩尔比为:mgo∶nd2o3∶zro2=9.6∶1∶2;

[0078]

(2)混合:将各原料利用行星球磨机进行湿法球磨混合24h后,在烘箱中于60℃烘干;球磨过程中采用氧化锆球避免引入杂质,其中原料、氧化锆球和酒精的质量比如下,原料∶球∶酒精=1∶1.5∶2;

[0079]

(3)陈化:烘干后的混合原料粉体滴加5wt.%原料总质量的pva溶液(浓度6wt%),在研钵中分散均匀,随后装入密封袋放在阴凉处陈化1天;

[0080]

(4)成型:将陈化后的物料成型,其中,使用φ12mm的模具压成厚度为2-3mm的圆片坯体,成型压力为2mpa,保压30s;随后在200mpa压力下进一步等静压成型,保压10min;之后将成型的坯体在马弗炉中于700℃排塑,保温1h;

[0081]

(5)烧结:坯体置于高温烧结炉中以6℃/min的速率升温至1400℃保温24h,制得0.4mgo-0.6nd2zr2o7型复相陶瓷(0.4m-0.6nzo)。

[0082]

实施例8:

[0083]“一步法”制备的mgo-nd2zr2o7复相陶瓷惰性燃料基材的化学组成通式为xmgo-(1-x)nd2zr2o7,其中x为0.1~0.9的任意数值,本例中取为0.4;其制备过程包括以下步骤:

[0084]

(1)配料:以mgo、nd2o3、zro2为原料,按化学计量比配料;其中nd2o3、zro2之间发生

化合反应:nd2o3 2zro2=nd2zr2o7,此外添加的mgo并未参加化学反应。根据各自的分子量和含量,对应的各原料的摩尔比为:mgo∶nd2o3∶zro2=9.6∶1∶2;

[0085]

(2)混合:将各原料利用行星球磨机进行湿法球磨混合24h后,在烘箱中于60℃烘干;球磨过程中采用氧化锆球避免引入杂质,其中原料、氧化锆球和酒精的质量比如下,原料∶球∶酒精=1∶1.5∶2;

[0086]

(3)陈化:烘干后的混合原料粉体滴加5wt.%原料总质量的pva溶液(浓度6wt%),在研钵中分散均匀,随后装入密封袋放在阴凉处陈化1天;

[0087]

(4)成型:将陈化后的物料成型,其中,使用φ12mm的模具压成厚度为2-3mm的圆片坯体,成型压力为2mpa,保压30s;随后在200mpa压力下进一步等静压成型,保压10min;之后将成型的坯体在马弗炉中于700℃排塑,保温1h;

[0088]

(5)烧结:坯体置于高温烧结炉中以6℃/min的速率升温至1450℃保温24h,制得0.4mgo-0.6nd2zr2o7型复相陶瓷(0.4m-0.6nzo)。

[0089]

实施例9:

[0090]“一步法”制备的mgo-nd2zr2o7复相陶瓷惰性燃料基材的化学组成通式为xmgo-(1-x)nd2zr2o7,其中x为0.1~0.9的任意数值,本例中取为0.4;其制备过程包括以下步骤:

[0091]

(1)配料:以mgo、nd2o3、zro2为原料,按化学计量比配料;其中nd2o3、zro2之间发生化合反应:nd2o3 2zro2=nd2zr2o7,此外添加的mgo并未参加化学反应。根据各自的分子量和含量,对应的各原料的摩尔比为:mgo∶nd2o3∶zro2=9.6∶1∶2;

[0092]

(2)混合:将各原料利用行星球磨机进行湿法球磨混合24h后,在烘箱中于60℃烘干;球磨过程中采用氧化锆球避免引入杂质,其中原料、氧化锆球和酒精的质量比如下,原料∶球∶酒精=1∶1.5∶2;

[0093]

(3)陈化:烘干后的混合原料粉体滴加5wt.%原料总质量的pva溶液(浓度6wt%),在研钵中分散均匀,随后装入密封袋放在阴凉处陈化1天;

[0094]

(4)成型:将陈化后的物料成型,其中,使用φ12mm的模具压成厚度为2-3mm的圆片坯体,成型压力为2mpa,保压30s;随后在200mpa压力下进一步等静压成型,保压10min;之后将成型的坯体在马弗炉中于700排塑,保温1h;

[0095]

(5)烧结:坯体置于高温烧结炉中以6℃/min的速率升温至1500℃保温4h,制得0.4mgo-0.6nd2zr2o7型复相陶瓷(0.4m-0.6nzo)。

[0096]

实施例10:

[0097]“一步法”制备的mgo-nd2zr2o7复相陶瓷惰性燃料基材的化学组成通式为xmgo-(1-x)nd2zr2o7,其中x为0.1~0.9的任意数值,本例中取为0.4;其制备过程包括以下步骤:

[0098]

(1)配料:以mgo、nd2o3、zro2为原料,按化学计量比配料;其中nd2o3、zro2间发生化合反应:nd2o3 2zro2=nd2zr2o7,此外添加的mgo并未参加化学反应。根据各自的分子量和含量,对应的各原料的摩尔比为:mgo∶nd2o3∶zro2=9.6∶1∶2;

[0099]

(2)混合:将各原料利用行星球磨机进行湿法球磨混合24h后,在烘箱中于60℃烘干;球磨过程中采用氧化锆球避免引入杂质,其中原料、氧化锆球和酒精的质量比如下,原料∶球∶酒精=1∶1.5∶2;

[0100]

(3)陈化:烘干后的混合原料粉体滴加5wt.%原料总质量的pva溶液(浓度6wt%),在研钵中分散均匀,随后装入密封袋放在阴凉处陈化1天;

0.07~-0.09mpa;球磨时间12h;

[0135]

(3)陈化:烘干后的混合原料粉体滴加5wt.%原料总质量的pva溶液(浓度6wt%),在研钵中分散均匀,随后装入密封袋放在阴凉处陈化1天;

[0136]

(4)成型:将陈化后的物料成型,其中,使用φ12mm的模具压成厚度为2-3mm的圆片坯体,成型压力为2mpa,保压30s;随后在200mpa压力下进一步等静压成型,保压10min;之后将成型的坯体在马弗炉中于700℃排塑,保温1h;

[0137]

(5)烧结:坯体置于高温烧结炉中以6℃/min的速率升温至1500℃保温8h,制得0.4mgo-0.6nd2zr2o7型复相陶瓷(0.4m-0.6nzo)。

[0138]

实施例16:

[0139]“一步法”制备的mgo-nd2zr2o7复相陶瓷惰性燃料基材的化学组成通式为xmgo-(1-x)nd2zr2o7,其中x为0.1~0.9的任意数值,本例中取为0.4;其制备过程包括以下步骤:

[0140]

(1)配料:以mgo、nd2o3、zro2为原料,按化学计量比配料;其中nd2o3、zro2间发生化合反应:nd2o3 2zro2=nd2zr2o7,此外添加的mgo并未参加化学反应。根据各自的分子量和含量,对应的各原料的摩尔比为:mgo∶nd2o3∶zro2=9.6∶1∶2;

[0141]

(2)混合:将mgo、nd2o3、zro2原料和氧化锆球加入球磨罐中,将球磨罐密封,抽真空,然后球磨罐中注入液氩,使原料和氧化锆磨球浸没在液氩中,进行球磨,得到球磨物料;氧化锆磨球与原料总质量的质量比为12:1;球磨转速为400r/min;抽真空后的真空度为-0.07~-0.09mpa;球磨时间12h;

[0142]

(3)陈化:烘干后的混合原料粉体滴加5wt.%原料总质量的pva溶液(浓度6wt%),在研钵中分散均匀,将混合物料加入声共振混合设备的容器中,对其进行混合;声共振混合设备的加速度为100g,混合时间为20min;随后装入密封袋放在阴凉处陈化1天;

[0143]

(4)成型:将陈化后的物料成型,其中,使用φ12mm的模具压成厚度为2-3mm的圆片坯体,成型压力为2mpa,保压30s;随后在200mpa压力下进一步等静压成型,保压10min;之后将成型的坯体在马弗炉中于700℃排塑,保温1h;

[0144]

(5)烧结:坯体置于高温烧结炉中以6℃/min的速率升温至1500℃保温8h,制得0.4mgo-0.6nd2zr2o7型复相陶瓷(0.4m-0.6nzo)。

[0145]

分别对上述实例1-16得到的mgo-nd2zr2o7复相陶瓷进行相对密度的检测,得到如表1所示的检测结果:

[0146]

表1mgo-nd2zr2o7复相陶瓷的相对密度

[0147] 实例样品化学组成烧结条件相对密度实施例10.1mgo-0.9nd2zr2o71500℃,保温24h98.0%实施例20.3mgo-0.7nd2zr2o71500℃,保温24h98.8%实施例30.5mgo-0.5nd2zr2o71500℃,保温24h99.0%实施例40.6mgo-0.4nd2zr2o71500℃,保温24h99.1%实施例50.7mgo-0.3nd2zr2o71500℃,保温24h98.5%实施例60.9mgo-0.1nd2zr2o71500℃,保温24h99.3%实施例70.4mgo-0.6nd2zr2o71400℃,保温24h92.2%实施例80.4mgo-0.6nd2zr2o71450℃,保温24h94.8%实施例90.4mgo-0.6nd2zr2o71500℃,保温4h94.3%

实施例100.4mgo-0.6nd2zr2o71500℃,保温8h95.7%实施例110.4mgo-0.6nd2zr2o71500℃,保温12h97.5%实施例120.4mgo-0.6nd2zr2o71500℃,保温16h97.9%实施例130.4mgo-0.6nd2zr2o71500℃,保温24h98.2%实施例140.4mgo-0.6nd2zr2o71500℃,保温32h98.9%实施例150.4mgo-0.6nd2zr2o71500℃,保温8h97.8%实施例160.4mgo-0.6nd2zr2o71500℃,保温8h98.1%

[0148]

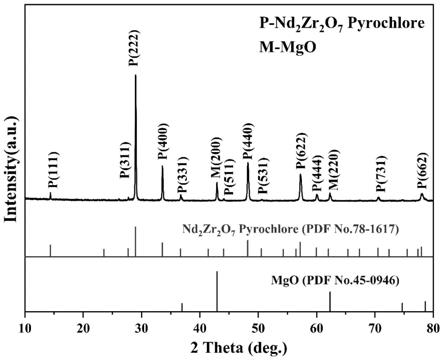

此外,所有制备的mgo-nd2zr2o7型复相陶瓷的物相均仅包括mgo和nd2zr2o7烧绿石两相,典型复相陶瓷(实施例13制备的mgo-nd2zr2o7型复相陶瓷)的物相组成采用x射线衍射仪测定,并与两相的标准pdf卡片进行比对,结果如附图1所示。图2为典型0.4mgo-0.6nd2zr2o7(简称0.4m-0.6nzo,实施例13制备)型复相陶瓷样品的断面扫描电镜图,用于评价采用本发明提出的一步法制备所得mgo-nd2zr2o7复相陶瓷的致密性与两相分布均匀性。

[0149]

为体现采用一步法制备mgo-nd2zr2o7型复相陶瓷过程的优势,本发明还采用溶胶凝胶法制备了0.4mgo-0.6nd2zr2o7复相陶瓷以进行比较,该方法制备思路为先合成再烧结,即先采用溶胶凝胶法合成nd2zr2o7粉体,再与mgo复合烧结为mgo-nd2zr2o7型复相陶瓷。图3中(a)-(c)分别为在1500℃下烧结16h、24h、32h后的典型0.4m-0.6nzo复相陶瓷断面(溶胶凝胶法制备),对应的相对密度分别为:95.8%、97.3%、94.6%。由图可以看出,溶胶凝胶法制备出的复相陶瓷晶粒大小与本发明制备的晶粒大小并无明显区别,均在1-3μm范围内。然而图中有较多气孔,致密性明显不如本发明提出的一步法制备方法。由此可以得出,本发明提出的一步法制备mgo-nd2zr2o7型复相陶瓷以相对简捷的制备过程可以制备出致密度更高的复相陶瓷。

[0150]

图4为部分xmgo-(1-x)nd2zr2o7复相陶瓷在热膨胀测试过程中的相对伸长量随温度的变化曲线。其中x取值分别为:0.3(实施例2)、0.4(实施例13)、0.5(实施例3)、0.6(实施例4)、0.7(实施例5),烧结条件为1500℃/24h。由图4可知,在25~1350℃的加热过程中,mgo-nd2zr2o7复相陶瓷的相对伸长量与温度呈线性关系,表明在此温度范围内,所有复相陶瓷样品结构稳定,均未发生相转变。此外,根据图中变化曲线分别计算出复相陶瓷的热膨胀系数,表1列出了计算结果,由表1可知,随着mgo含量的减少,复相陶瓷的热膨胀系数也随之减小,在12.3

×

10-6

~14.1

×

10-6

k-1

范围内变化。由此可以说明:nd2zr2o7烧绿石有效地降低了mgo-nd2zr2o7复相陶瓷的热膨胀系数。采用一步法制备的mgo-nd2zr2o7型复相陶瓷热膨胀系数低,热稳定性优异,满足惰性基质材料的要求。

[0151]

表1各组分复相陶瓷的热膨胀系数

[0152]

复相陶瓷化学组成热膨胀系数(α,10-6

k-1

)0.3m-0.7nzo12.30.4m-0.6nzo12.80.5m-0.5nzo13.40.6m-0.4nzo13.70.7m-0.3nzo14.1

[0153]

图5绘制了经500kev he

2

离子辐照前后的0.5mgo-0.5nd2zr2o7复相陶瓷(实施例3)在入射角γ=0.5

°

时(辐照损伤最大处)的gixrd图谱,辐照剂量从5.0

×

10

16

ions/cm2增加

至3.0

×

10

17

ions/cm2,相对应的dpa值从0.78增加值4.68。总的来说,辐照前后均存在mgo和nd2zr2o7烧绿石的特征峰,且特征峰没有明显偏移;仅有的差别在于,辐照前的原始复相陶瓷样品中nd2zr2o7相为有序烧绿石结构,而辐照后nd2zr2o7相均为缺陷萤石结构,且其衍射峰强度随辐照剂量的增加而降低。即mgo-nd2zr2o7复相陶瓷在几个dpa剂量的he

2

离子辐照下仅发生nd2zr2o7相的有序无序结构转变,并没有晶格膨胀和非晶化的情况存在,采用一步法制备的mgo-nd2zr2o7型复相陶瓷辐照稳定性优异。

[0154]

图6为xmgo-(1-x)nd2zr2o7复相陶瓷在相同辐照条件下(500kev he

2

,1

×

10

17

ions/cm2)的gixrd图谱,其中x取值分别为:0.3(实施例2)、0.5(实施例3)、0.7(实施例5),对应的dpa值分别为1.64、1.56、1.46。从表征结果中可以发现,复相陶瓷中的mgo相和nd2zr2o7相均显示对应的特征峰,且无相对偏移的现象。在he

2

辐照下,采用一步法制备的mgo-nd2zr2o7型复相陶瓷中的两相均表现出优异的辐照稳定性,且mgo相的含量不影响复相陶瓷宏观的辐照稳定性。

[0155]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。