1.本发明涉及润滑涂层技术领域,具体涉及一种干膜润滑剂及其制备方法和应用。

背景技术:

2.随着我国航空航天事业的快速发展以及对飞行器性能要求的不断提高,对航空航天用钛合金紧固件需求量不断增加,对其综合性能要求亦愈来愈高。镦制是紧固件成形重要工艺之一,为了提升我国钛合金紧固件生产效率,保障质量稳定性,国内多家紧固件生产单位已从国外进口连续温镦紧固件加工设备。该类型设备必须以大单重盘圆丝材作为镦制紧固件的原料才能发挥设备优势,达到高效稳定生产的目的。

3.然而由于紧固件生产时采用的镦制加工方式使材料容易出现拉伤、开裂倾向以及拉伤模具损坏现象,严重时甚至还可能导致模具的报废。为了保证镦制过程的润滑效果,改善镦制时材料表面的金属流动状态,增加镦制成品合格率,必须在钛合金丝材表面涂覆润滑涂层。

4.目前关于镦制表面涂覆干膜润滑剂的相关报道及产品非常少,中国专利cn201911369775.5公开了一种钛合金丝材热镦用表面涂层剂及其涂覆方法,该方案采用石墨、二硫化钼、水玻璃及牛油为主要原料制备热墩润滑涂层,镦制合格率高达98%及以上,涂层能够承受680℃的高温。但有些厂家连续温镦的温度高达800℃,上述方案难以满足耐温需求。

5.比尔安达牌号为1301干膜润滑剂经多个厂家使用后符合连续温镦工艺要求,但因采用有机树脂作为粘接剂,填料含量高,与基底结合力较差,温镦过程中高温受热后产生烟雾,造成环境污染,并对施工人员身体造成危害。

6.由此可知,现有润滑涂层技术仍然存在与基底结合力较差和耐温性较差的问题,无法满足不同厂家的钛合金丝材连续温镦的加工要求及环保要求。

技术实现要素:

7.本发明的目的在于提供一种干膜润滑剂及其制备方法和应用,本发明提供的干膜润滑剂作为钛合金丝材连续温镦润滑涂层使用时,在具有较低的摩擦系数的前提下,具有优异的耐温性、良好的附着力以及环境友好性。

8.为了实现上述发明目的,本发明提供以下技术方案:

9.本发明提供了一种干膜润滑剂,包括以下重量份的制备原料:

10.硅酸盐10.0~30.0份,硅溶胶5.0~10.0份,聚乙烯乳液1.0~5.0份,石墨10.0~50.0份,氮化硼7.5~20.0份,硅油0.1~1.0份,水40.0~60.0份,助剂0.50~2.50份;

11.所述硅溶胶的固含量为25~35wt%;所述聚乙烯乳液的固含量为30~50wt%。

12.优选地,所述硅酸盐为硅酸钾、硅酸钠、硅酸锂和稳定化硅酸钾中的一种或多种。

13.优选地,所述石墨的粒度为1~5μm。

14.优选地,所述氮化硼的粒度为0.5~3μm。

15.优选地,所述硅油的数均分子量为500~5000。

16.优选地,所述助剂包括润湿分散剂、消泡剂、流平剂和增稠剂中的一种或几种。

17.本发明提供了上述技术方案所述干膜润滑剂的制备方法,包括以下步骤:

18.将硅酸盐、硅溶胶、聚乙烯乳液、石墨、氮化硼、硅油、水和助剂混合,得到混合物料;

19.将所述混合物料依次进行研磨和过滤,得到干膜润滑剂。

20.本发明提供了上述技术方案所述干膜润滑剂或上述技术方案所述制备方法制备得到的干膜润滑剂在钛合金丝材连续温镦中的应用。

21.优选地,所述应用包括以下步骤:

22.将钛合金丝材进行喷砂处理,得到粗糙化钛合金丝材;

23.将所述干膜润滑剂喷涂或浸渍至所述粗糙化钛合金丝材的表面,进行加热固化,得到表面包覆润滑涂层的钛合金丝材;

24.将所述表面包覆润滑涂层的钛合金丝材进行连续温镦。

25.优选地,所述连续温镦的温度为700~800℃。

26.本发明提供了一种干膜润滑剂,包括以下重量份的制备原料:硅酸盐10.0~30.0份,硅溶胶5.0~10.0份,聚乙烯乳液1.0~5.0份,石墨10.0~50.0份,氮化硼7.5~20.0份,硅油0.1~1.0份,水40.0~60.0份,助剂0.50~2.50份;所述硅溶胶的固含量为25~35wt%;所述聚乙烯乳液的固含量为30~50wt%。本发明采用硅酸盐作为粘接剂,赋予涂层优异的耐温性能、高硬度、与钛合金丝材的强附着力能力;采用硅溶胶进一步提升涂层的耐温性能和耐磨性能;采用石墨与氮化硼赋予涂层高温减摩抗磨性能;加入聚乙烯乳液,进一步提升干膜润滑剂制备所得润滑涂层的韧性、表面疏水性、爽滑性能及涂层光泽度;采用水作为分散剂更加绿色、环保;助剂能够保证干膜润滑剂不易沉降,填料在体系中均匀分散、在基材表面浸润流平性好。本发明提供的干膜润滑剂形成的润滑涂层致密,无气泡、无结瘤等缺陷。实施例结果表明,本发明提供的干膜润滑剂制备得到的润滑涂层摩擦系数《0.15;厚度为4~10μm;附着力为0~1级;中性盐雾96h,涂层无起泡、无脱落、无锈蚀;温镦成品合格率高达98%以上。

附图说明

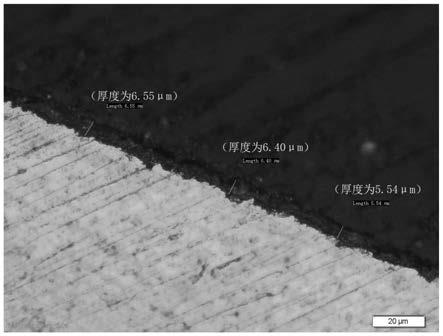

27.图1为实施例1制备得到的润滑涂层厚度测试结果图;

28.图2为实施例2制备得到的润滑涂层厚度测试结果图;

29.图3为实施例3制备得到的润滑涂层厚度测试结果图;

30.图4为实施例4制备得到的润滑涂层厚度测试结果图;

31.图5为实施例5制备得到的润滑涂层厚度测试结果图;

32.图6为实施例6制备得到的润滑涂层厚度测试结果图;

33.图7为实施例1制备得到的润滑涂层的摩擦系数测试结果图;

34.图8为实施例2制备得到的润滑涂层的摩擦系数测试结果图;

35.图9为实施例3制备得到的润滑涂层的摩擦系数测试结果图;

36.图10为实施例1制备得到的润滑涂层的结合力测试结果图;

37.图11为实施例2制备得到的润滑涂层的结合力测试结果图;

38.图12为实施例3制备得到的润滑涂层的结合力测试结果图。

具体实施方式

39.本发明提供了一种干膜润滑剂,包括以下重量份的制备原料:

40.硅酸盐10.0~30.0份,硅溶胶5.0~10.0份,聚乙烯乳液1.0~5.0份,石墨10.0~50.0份,氮化硼7.5~20.0份,硅油0.1~1.0份,水40.0~60.0份,助剂0.50~2.50份;

41.所述硅溶胶的固含量为25~35wt%;所述聚乙烯乳液的固含量为30~50wt%。

42.以重量份数计,本发明提供的干膜润滑剂包括硅酸盐10.0~30.0份,优选为15.0~28.0份,更优选为20.0~25.0份。在本发明中,所述硅酸盐优选为硅酸钾、硅酸钠、硅酸锂和稳定化硅酸钾中的一种或多种,更优选为硅酸锂和硅酸钠的混合物、硅酸钾和稳定硅酸钾的混合物、硅酸钾和硅酸锂的混合物或硅酸钾和硅酸钠的混合物。在本发明的具体实施例中,当所述硅酸盐为硅酸锂和硅酸钠的混合物时,所述硅酸锂和硅酸钠的质量比为1:1;当所述硅酸盐为硅酸钾和稳定硅酸钾的混合物时,所述硅酸钾和稳定硅酸钾的质量比为1.5:1;当所述硅酸盐为硅酸钾和硅酸锂的混合物时,所述硅酸钾和硅酸锂的质量比为1~1.5:1;当所述硅酸盐为硅酸钾和硅酸钠的混合物时,所述硅酸钾和硅酸钠的质量比为1~1.5:1。

43.在本发明中,所述稳定化硅酸钾是通过稳定剂处理的硅酸钾;所述稳定剂优选为硅烷。在本发明中,所述稳定化硅酸钾具有高二氧化硅含量(即低含碱量)和高稳定性。本发明采用硅烷对硅酸钾进行化学改性,让硅酸钾中硅原子上接上有机基团,适当降低硅酸钾的活性官能团(硅醇基)数,来降低硅酸钾的反应活性,同时通过有机基团的空间位阻也可以进一步调节硅酸钾的稳定性,本发明采用稳定化硅酸钾更不易发生脱水缩合自聚反应,在同颜填料混合时粘度更稳定,不容易产生凝胶化、同有机聚合物乳液混合时有更好的相容性,不易产品絮凝颗粒。在本发明中,所述稳定化硅酸钾的模数优选为3.3~3.9。

44.在本发明中,所述硅酸盐具有粘结力强、强度高、耐高温等特点,本发明采用硅酸盐作为粘接剂,能够赋予涂层优异的耐温性能、高硬度、与钛合金丝材的强附着力能力。

45.以所述硅酸盐的重量份数为基准,本发明提供的干膜润滑剂包括硅溶胶5.0~10.0份,优选为7.0~9.0份,更优选为7.5~8.0份。在本发明中,所述硅溶胶的固含量优选为25~35wt%,更优选为30wt%。在本发明中,所述硅溶胶可以提高涂层的粘接性、耐温性以及耐磨性。

46.以所述硅酸盐的重量份数为基准,本发明提供的干膜润滑剂包括聚乙烯乳液1.0~5.0份,优选为1.5~3.0份,更优选为2.0~2.5份。在本发明中,所述聚乙烯乳液的固含量优选为30~50wt%,更优选为35~45wt%。在本发明中,所述聚乙烯乳液能够提升涂层疏水性、韧性、表面耐刮擦性、涂层光泽度。本发明采用的聚乙烯乳液与硅酸盐水溶液相容性好、稳定性好,成膜均匀性好。

47.以所述硅酸盐的重量份数为基准,本发明提供的干膜润滑剂包括石墨10.0~50.0份,优选为30.0~40.0份,更优选为35.0~37.5份。在本发明中,所述石墨的粒度优选为1~5μm。在本发明中,所述石墨的润滑性能好、粘着性能好。

48.以所述硅酸盐的重量份数为基准,本发明提供的干膜润滑剂包括氮化硼7.5~20.0份,优选为10.0~15.0份。在本发明中,所述氮化硼的粒度优选为0.5~3μm。在本发明

中,所述氮化硼的高温减摩抗磨性能好。

49.以所述硅酸盐的重量份数为基准,本发明提供的干膜润滑剂包括硅油0.1~1.0份,优选为0.3~0.5份,更优选为0.35~0.45份。在本发明中,所述硅油的数均分子量优选为500~5000,更优选为3000~4000。在本发明中,所述硅油可改善涂层表面疏水性、提升表面爽滑性。

50.以所述硅酸盐的重量份数为基准,本发明提供的干膜润滑剂包括水40.0~60.0份,优选为48.0~55.0份,更优选为50.0份。在本发明中,所述水优选为去离子水。本发明以水为分散介质,所制成的干膜润滑剂voc含量非常低、环境友好,环保、安全。

51.以所述硅酸盐的重量份数为基准,本发明提供的干膜润滑剂包括助剂0.50~2.50份,优选为0.7~1.2份,更优选为0.85~1.05份。在本发明中,所述助剂优选包括润湿分散剂、消泡剂、流平剂和增稠剂中的一种或几种。

52.在本发明中,以所述硅酸盐的重量份数为基准,本发明提供的干膜润滑剂优选包括润湿分散剂0.4~0.6份,更优选为0.5~0.6份。在本发明中,所述润湿分散剂优选为byk 191或byk 2012。

53.在本发明中,以所述硅酸盐的重量份数为基准,本发明提供的干膜润滑剂优选包括消泡剂0.1~0.15份。在本发明中,所述消泡剂优选为byk 028或byk 024。

54.在本发明中,以所述硅酸盐的重量份数为基准,本发明提供的干膜润滑剂优选包括流平剂0.1~0.15份。在本发明中,所述流平剂优选为byk 333或byk 349。

55.在本发明中,以所述硅酸盐的重量份数为基准,本发明提供的干膜润滑剂优选包括增稠剂0.1~0.3份,更优选为0.15~0.2份。在本发明中,所述增稠剂优选为羧甲基纤维素钠或聚丙烯酰胺。

56.本发明提供的干膜润滑剂形成的润滑涂层能够降低大面积脱落的风险,保障温镦润滑效果。

57.本发明还提供了上述技术方案所述干膜润滑剂的制备方法,包括以下步骤:

58.将硅酸盐、硅溶胶、聚乙烯乳液、石墨、氮化硼、硅油、水和助剂混合,得到混合物料;

59.将所述混合物料依次进行研磨和过滤,得到干膜润滑剂。

60.本发明将硅酸盐、硅溶胶、聚乙烯乳液、石墨、氮化硼、硅油、水和助剂混合,得到混合物料。在本发明中,所述混合优选在搅拌条件下进行;所述搅拌的转速优选为500r/min;所述搅拌的时间优选为20~40min,更优选为30min。在本发明中,所述硅酸盐、硅溶胶、聚乙烯乳液、石墨、氮化硼、硅油、水和助剂混合优选包括:将硅酸盐和硅溶胶加入水中,然后依次加入助剂、硅油、石墨、氮化硼和聚乙烯乳液。本发明采用上述加料顺序,能够确保粘接剂(硅酸盐和硅溶胶)先在水中溶解分散均匀,功能填料(石墨、氮化硼)能够很好的润湿分散。

61.得到混合物料后,本发明将所述混合物料依次进行研磨和过滤,得到干膜润滑剂。在本发明中,所述研磨优选在球磨机中进行;所述球磨机的转速优选为200~500r/min,更优选为300~400r/min。在本发明中,所述研磨的时间优选为6~24h,更优选为10~20h,进一步优选为18~20h。

62.在本发明中,所述过滤优选采用200目滤布过滤。

63.本发明还提供了上述技术方案所述干膜润滑剂或上述技术方案所述制备方法制

备得到的干膜润滑剂在钛合金丝材连续温镦中的应用。

64.在本发明中,所述应用优选包括以下步骤:

65.将钛合金丝材进行喷砂处理,得到粗糙化钛合金丝材;

66.将所述干膜润滑剂喷涂或浸渍至所述粗糙化钛合金丝材的表面,进行加热固化,得到表面包覆润滑涂层的钛合金丝材;

67.将所述表面包覆润滑涂层的钛合金丝材进行连续温镦。

68.本发明优选将钛合金丝材进行喷砂处理,得到粗糙化钛合金丝材。在本发明中,所述粗糙化钛合金丝材的表面粗糙度优选为0.5~2.0μm。在本发明中,所述钛合金丝材的直径优选为2.0~8.0mm。

69.得到粗糙化钛合金丝材后,本发明优选将所述干膜润滑剂喷涂或浸渍至所述粗糙化钛合金丝材表面,进行加热固化,得到表面包覆润滑涂层的钛合金丝材。本发明优选将所述干膜润滑剂和水混合,得到涂覆溶液,然后将所述涂覆溶液喷涂或浸渍至所述粗糙化钛合金丝材表面。在本发明中,所述干膜润滑剂和水的质量比优选为1:1~2。

70.在本发明中,所述加热固化的温度优选为150~180℃,更优选为160~170℃;所述加热固化的时间优选为1~2h,更优选为1.5~2h。在本发明中,所述表面包覆润滑涂层的钛合金丝材中润滑涂层的厚度优选为4~10μm,更优选为5~7μm;所述润滑涂层的摩擦系数优选《0.15,更优选《0.12;附着力优选为0~1级;中性盐雾96h,润滑涂层无起泡、无脱落、无锈蚀。

71.得到表面包覆润滑涂层的钛合金丝材后,本发明优选将所述表面包覆润滑涂层的钛合金丝材进行连续温镦。在本发明中,所述连续温镦的温度优选为700~800℃。

72.本发明提供的干膜润滑剂绿色环保,具有附着力强、耐温性好、能有效降低镦制过程中钛合金丝材与模具之间的摩擦力的优点,解决成形过程中零件易拉伤、难脱模的问题,延长模具使用寿命,提高生产效率及成品合格率,能够满足钛合金紧固件连续温镦加工的要求。

73.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

74.实施例1

75.将10.0g硅酸锂、10.0g硅酸钠和7.5g硅溶胶(固含量为30wt%)加入50.0g去离子水中搅拌均匀,然后依次加入0.5g byk 191、0.1g byk 024、0.1g byk 333、0.15g羧甲基纤维素钠、0.3g硅油、30.0g石墨、15.0g氮化硼和2.0g聚乙烯乳液(固含量为40wt%),搅拌分散30min后,采用300r/min的转速研磨涂料10h,最后采用200目滤布过滤后得到干膜润滑剂。

76.将所得干膜润滑剂加入相同质量的去离子水稀释,搅拌分散均匀后浸涂于喷砂处理后的直径为6.0mm的钛合金丝材表面,150℃固化处理2h,得到表面包覆润滑涂层的钛合金丝材。

77.将所述表面包覆润滑涂层的钛合金丝材进行连续温镦,连续温镦的温度为700~750℃。

78.实施例2

79.将15.0g硅酸钾、10.0g稳定硅酸钾和8.0g硅溶胶(固含量为30wt%)加入50.0g去离子水中搅拌均匀,然后依次加入0.5g byk 2012、0.1g byk 028、0.1g byk 349、0.1g聚丙烯酰胺、0.4g硅油、35.0g石墨、10.0g氮化硼和2.5g聚乙烯乳液(固含量为35wt%),搅拌分散30min后,采用300r/min的转速研磨涂料20h,最后采用200目滤布过滤后得到干膜润滑剂。

80.将所得干膜润滑剂加入相同质量的去离子水稀释,搅拌分散均匀后浸涂于喷砂处理后的直径为3.5mm的钛合金丝材表面,180℃固化处理2h,得到表面包覆润滑涂层的钛合金丝材。

81.将所述表面包覆润滑涂层的钛合金丝材进行连续温镦,连续温镦的温度为700~750℃。

82.实施例3

83.将15.0g硅酸钾、10.0g硅酸锂和8.0g硅溶胶(固含量为30wt%)加入50.0g去离子水中搅拌均匀,然后依次加入0.5g byk 191、0.1g byk 024、0.1g byk 349、0.1g羧甲基纤维素钠、0.5g硅油、37.5g石墨、7.5g氮化硼和1.5g聚乙烯乳液(固含量为45wt%),搅拌分散30min后,采用300r/min的转速研磨涂料18h,最后采用200目滤布过滤后得到干膜润滑剂。

84.将所得干膜润滑剂加入相同质量的去离子水稀释,搅拌分散均匀后浸涂于喷砂处理后的直径为5.0mm的钛合金丝材表面,180℃固化处理2h,得到表面包覆润滑涂层的钛合金丝材。

85.将所述表面包覆润滑涂层的钛合金丝材进行连续温镦,连续温镦的温度为750~800℃。

86.实施例4

87.将15.0g硅酸钾、10.0g硅酸钠和7.0g硅溶胶(固含量为30wt%)加入48.0g去离子水中搅拌均匀,然后依次加入0.6g byk 191、0.15g byk 028、0.1g byk 349、0.1g聚丙烯酰胺、0.45g硅油、37.5g石墨、7.5g氮化硼和2.5g聚乙烯乳液(固含量为40wt%),搅拌分散30min后,采用300r/min的转速研磨涂料18h,最后采用200目滤布过滤后得到干膜润滑剂。

88.将所得干膜润滑剂加入相同质量的去离子水稀释,搅拌分散均匀后浸涂于喷砂处理后的直径为2.0mm的钛合金丝材表面,160℃固化处理2h,得到表面包覆润滑涂层的钛合金丝材。

89.将所述表面包覆润滑涂层的钛合金丝材进行连续温镦,连续温镦的温度为700~750℃。

90.实施例5

91.将15.0g硅酸钾、15.0g硅酸钠和8.0g硅溶胶(固含量为30wt%)加入50.0g去离子水中搅拌均匀,然后依次加入0.4g byk 2012、0.1g byk 028、0.1g byk 333、0.3g聚丙烯酰胺、0.35g硅油、30.0g石墨、15.0g氮化硼和3.0g聚乙烯乳液(固含量为40wt%),搅拌分散30min后,采用300r/min的转速研磨涂料18h,最后采用200目滤布过滤后得到干膜润滑剂。

92.将所得干膜润滑剂加入1.5倍质量的去离子水稀释,搅拌分散均匀后浸涂于喷砂处理后的直径为8.0mm的钛合金丝材表面,180℃固化处理2h,得到表面包覆润滑涂层的钛合金丝材。

93.将所述表面包覆润滑涂层的钛合金丝材进行连续温镦,连续温镦的温度为750~800℃。

94.实施例6

95.将15.0g硅酸钾、15.0g硅酸锂和10.0g硅溶胶(固含量为30wt%)加入55.0g去离子水中搅拌均匀,然后依次加入0.4g byk 191、0.1g byk 024、0.1g byk 333、0.3g羧甲基纤维素钠、0.3g硅油、40.0g石墨、10.0g氮化硼和3.0g聚乙烯乳液(固含量为40wt%),搅拌分散30min后,采用300r/min的转速研磨涂料18h,最后采用200目滤布过滤后得到干膜润滑剂。

96.将所得干膜润滑剂加入1.5倍质量的去离子水稀释,搅拌分散均匀后浸涂于喷砂处理后的直径为8.0mm的钛合金丝材表面,180℃固化处理1.5h,得到表面包覆润滑涂层的钛合金丝材。

97.将所述表面包覆润滑涂层的钛合金丝材进行连续温镦,连续温镦的温度为700~750℃。

98.测试例

99.对实施例1~6制备得到的表面包覆润滑涂层的钛合金丝材中的润滑涂层进行性能测试,测试结果如图1~12和表1所示,图1为实施例1制备得到的润滑涂层厚度测试结果图;图2为实施例2制备得到的润滑涂层厚度测试结果图;图3为实施例3制备得到的润滑涂层厚度测试结果图;图4为实施例4制备得到的润滑涂层厚度测试结果图;图5为实施例5制备得到的润滑涂层厚度测试结果图;图6为实施例6制备得到的润滑涂层厚度测试结果图;图7为实施例1制备得到的润滑涂层的摩擦系数测试结果图;图8为实施例2制备得到的润滑涂层的摩擦系数测试结果图;图9为实施例3制备得到的润滑涂层的摩擦系数测试结果图;图10为实施例1制备得到的润滑涂层的结合力测试结果图;图11为实施例2制备得到的润滑涂层的结合力测试结果图;图12为实施例3制备得到的润滑涂层的结合力测试结果图。

100.具体的测试方法:

101.涂层厚度:按照gb t 13452.2-2008《色漆和清漆漆膜厚度的测定》中的5.4光学法进行测试;

102.耐盐雾性能:按照gb t 1771-2007《色漆和清漆耐中性盐雾性能测试》中的方法进行测试;具体测试条件为:3.5wt%氯化钠溶液,35

±

2℃,96h;

103.摩擦磨损性能:采用csm摩擦试验机对涂层的摩擦磨损性能进行测试,接触应力为600mpa,频率1hz,对偶ф6不锈钢球;

104.附着力:按照gb/t 9286-1998《色漆和清漆漆膜的划格试验》中的方法进行测试。

105.表1实施例1~6润滑涂层的性能测试结果

[0106][0107]

由表1和图1~12可以得出,本发明提供的干膜润滑剂所得到的润滑涂层的摩擦系数《0.15;附着力0~1级;中性盐雾96h测试后,涂层无起泡、无脱落、无锈蚀;连续温镦合格率达98%以上。以上结果表明本发明提供的干膜润滑剂作为钛合金丝材润滑涂层使用时,在具有较低的摩擦系数的前提下,具有良好的附着力、耐温性以及耐中性盐雾性能。

[0108]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。