1.本发明涉及离子液体压缩机技术领域,具体为多级增压零余隙式离子液体压缩机。

背景技术:

2.加氢站与现有较为成熟的压缩天然气加气站相似,主要包括卸气柱、压缩机、储氢罐、加氢机、管道、控制系统、氮气吹扫装置、放散装置以及安全监控装置等,其中压缩机是加氢站的核心设备之一;目前加氢站使用的压缩机主要有往复活塞压缩机、隔膜式压缩机和离子液体压缩机三种;往复活塞压缩机主要通过曲柄联杆曲柄连杆带动活塞做往复运动来实现氢气压缩,其具有技术成熟、系统结构简单等优点,但其活塞往复运动的过程中会对氢气会造成污染,导致运行及维护费用较高;隔膜式压缩机因无需润滑油润滑,从而能够获得满足燃料电池汽车纯度要求的高压氢气;但隔膜式压缩机在压缩过程中需要采用空气冷却或液体冷却的方式进行降温,其冷却系统较为复杂,技术难度高于常规压缩机;此外,隔膜式压缩机的容积流量较低,且用于氢气压缩的隔膜式压缩机对于膜片的质量要求高,导致了加工成本的升高。

3.现有的离子压缩机采用5级压缩、结构较为复杂、加工困难且造价昂贵,限制了加氢站的建设和发展;并且液压缸都是圆管状,提供的压力有限,活塞必须伸缩更长的距离,才能达到需要的压力。

技术实现要素:

4.鉴于现有多级增压零余隙式离子液体压缩机中存在的问题,提出了本发明。

5.因此,本发明的目的是提供多级增压零余隙式离子液体压缩机,通过设置第一气体压缩机构和第二气体压缩机构两级压缩,结构简单;并且将第一液压缸和第二液压缸内腔设置为阶梯状,随着活塞的压缩,腔体逐渐递减,提供更大的压力,解决了现有的离子压缩机采用5级压缩、结构较为复杂、加工困难且造价昂贵,限制了加氢站的建设和发展;并且液压缸都是圆管状,提供的压力有限,活塞必须伸缩更长的距离,才能达到需要的压力的问题。

6.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

7.多级增压零余隙式离子液体压缩机,包括供油机构、第一气体压缩机构、第二气体压缩机构和气液分离机构,所述供油机构与第一气体压缩机构通过导管进行连接,所述第二气体压缩机构和供油机构通过导管进行连接,所述第一气体压缩机构与气液分离机构通过导管进行连接,所述第二气体压缩机构与气液分离机构通过导管进行连接,所述第一气体压缩机构和供油机构之间设有第一换向组件,所述第二气体压缩机构和供油机构之间设有第二换向组件;

8.所述第一气体压缩机构包括第一液压缸,所述第一液压缸内壁滑动连接第一t型活塞,所述第一t型活塞上设置有第一非接触式磁环,所述第一t型活塞一端设置有第一位

移传感器,所述第一液压缸内腔中设有第一液压油,所述第一液压缸底部一端设有第一液压缸下油腔,所述第一液压缸上部一端设有第一液压缸上油腔,所述第一液压缸顶端安装有第一支撑座,所述第一支撑座上方设有第一气体压缩缸,所述第一气体压缩缸内设有第一氢气压缩腔和第一隔离腔,所述第一支撑座上安装有第一压力平衡清洁管道,所述第一压力平衡清洁管道一端安装有第一压力平衡清洁阀,所述第一支撑座内腔中设有第一法兰,所述第一法兰顶端固定连接第二t型活塞,所述第一氢气压缩腔内设有第一离子液体,所述第一气体压缩缸的进气口通过导管连接第一进气阀,所述第一气体压缩缸的出气口通过导管连接第一排气阀,所述第一气体压缩缸顶部左端安装有第一离子液体单向注入阀,所述第一气体压缩缸顶部右端安装有第一压力传感器;

9.所述第一氢气压缩腔由第一腔体、第二腔体和第三腔体构成,所述第一腔体、第二腔体和第三腔体的直径依次减小;

10.所述第二气体压缩机构包括第二液压缸,所述第二液压缸内壁滑动连接第四t型活塞,所述第四t型活塞上设置有第二非接触式磁环,所述第四t型活塞一端设置有第二位移传感器,所述第二液压缸内腔中设有第二液压油,所述第二液压缸底部一端设有第二液压缸下油腔,所述第二液压缸上部一端设有第二液压缸上油腔,所述第二液压缸顶端安装有第二支撑座,所述第二支撑座上方设有第二气体压缩缸,所述第二气体压缩缸内设有第二氢气压缩腔和第二隔离腔,所述第二支撑座上安装有第二压力平衡清洁管道,所述第二压力平衡清洁管道一端安装有第二压力平衡清洁阀,所述第二支撑座内腔中设有第二法兰,所述第二法兰顶端固定连接第三t型活塞,所述第二氢气压缩腔内设有第二离子液体,所述第二气体压缩缸的进气口通过导管连接第三进气阀,所述第二气体压缩缸的出气口通过导管连接第三排气阀,所述第二气体压缩缸顶部左端安装有第二离子液体单向注入阀,所述第二气体压缩缸顶部右端安装有第三压力传感器;

11.所述第二氢气压缩腔由第四腔体、第五腔体和第六腔体构成,所述第四腔体、第五腔体和第六腔体的直径依次减小。

12.作为本发明所述的多级增压零余隙式离子液体压缩机的一种优选方案,其中:所述供油机构包括液压油箱,所述液压油箱通过第一液压管道连接液压过滤器,所述液压油箱通过第五液压管道连接溢流阀,所述溢流阀通过第三液压管道连接第四液压管道,所述第四液压管道一端连接液压泵,所述液压泵的转轴固定连接伺服电机的输出轴,所述液压油箱通过第九液压管道连接液压冷却器,所述液压冷却器一端固定连接第八液压管道,所述液压过滤器和液压泵通过第二液压管道连接。

13.作为本发明所述的多级增压零余隙式离子液体压缩机的一种优选方案,其中:所述气液分离机构包括气液分离装置,所述气液分离装置上安装有液体过滤器,所述气液分离装置顶端右侧安装有第二压力传感器,所述气液分离装置底端右侧安装有离子液体液位传感器,所述气液分离装置底部设有过滤后离子液体,所述气液分离装置内设有高压氢气,所述气液分离装置顶端安装有第二进气阀和第二排气阀,所述气液分离装置底端通过第一离子液体管道连接截止阀,所述截止阀通过第二离子液体管道连接离子液体收集器,所述离子液体收集器内设置有补给用离子液体,所述第二排气阀通过第二排气管道连接高压氢气用户端。

14.作为本发明所述的多级增压零余隙式离子液体压缩机的一种优选方案,其中:所

述第一进气阀通过第一进气管道连接低压氢气罐,所述第一排气阀通过第一排气管道连接第二进气阀。

15.作为本发明所述的多级增压零余隙式离子液体压缩机的一种优选方案,其中:所述第三进气阀通过第十三进气管道连接低所述压氢气罐,所述第三排气阀通过第十四液压管道连接第二进气阀。

16.作为本发明所述的多级增压零余隙式离子液体压缩机的一种优选方案,其中:所述第二液压缸上油腔通过第十一液压管道连接第二换向组件,所述第二液压缸底端通过第十二液压管道连接第二换向组件。

17.作为本发明所述的多级增压零余隙式离子液体压缩机的一种优选方案,其中:所述第一液压缸上油腔通过第七液压管道连接第一换向组件,所述第一液压缸底端通过第六液压管道连接第一换向组件。

18.作为本发明所述的多级增压零余隙式离子液体压缩机的一种优选方案,其中:所述第二换向组件通过第十三液压管道连接液压泵,所述第二换向组件通过第十液压管道连接第九液压管道。

19.作为本发明所述的多级增压零余隙式离子液体压缩机的一种优选方案,其中:所述第四液压管道一端固定连接第一换向组件,所述第八液压管道一端固定连接第一换向组件。

20.与现有技术相比:

21.1、通过设置第二气体压缩机构和第一气体压缩机构,利用二级压缩替代了传统的五级压缩,简化了装置,降低了加工难度,降低了制造和使用成本,有利于加氢站的建设与发展;

22.2、通过第一气体压缩缸和第二气体压缩缸,第一气体压缩缸内的第一腔体、第二腔体和第三腔体逐渐减小,第二气体压缩缸内第四腔体、第五腔体和第六腔体逐渐减小,对氢气进行压缩时能够产生更大的压力,活塞运动行程短;

23.3、由于第一腔体、第二腔体和第三腔体逐渐减小,以及第四腔体、第五腔体和第六腔体逐渐减小,则壁厚越来越厚,有利于防爆。

附图说明

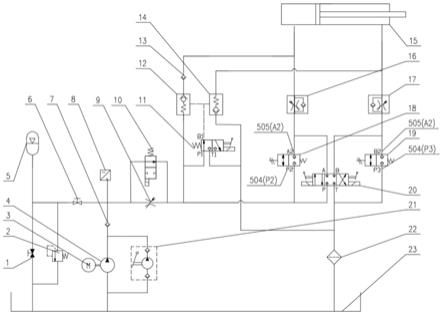

24.图1为本发明提供的结构示意图;

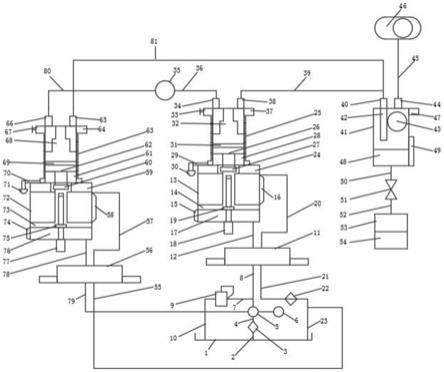

25.图2为本发明提供的图1中第二气体压缩机构的放大示意图;

26.图3为本发明提供的图1中第一气体压缩机构的放大示意图;

27.图4为本发明提供的图1中气液分离机构的放大示意图。

28.图中:液压油箱1、第一液压管道2、液压过滤器3、第二液压管道4、液压泵5、伺服电机6、第三液压管道7、第四液压管道8、溢流阀9、第五液压管道10、第一换向组件11、第六液压管道12、第一液压缸13、第一t型活塞14、第一液压缸下油腔15、第一液压缸上油腔16、第一液压油17、第一位移传感器18、第一非接触式磁环19、第七液压管道20、第八液压管道21、液压冷却器22、第九液压管道23、第一支撑座24、第一气体压缩缸25、第二t型活塞26、第一法兰27、第一隔离腔28、第一压力平衡清洁管道29、第一压力平衡清洁阀30、第一离子液体31、第一氢气压缩腔32、第一腔体321、第二腔体322、第三腔体323、第一离子液体单向注入

阀33、第一进气阀34、低压氢气罐35、第一进气管道36、第一压力传感器37、第一排气阀38、第一排气管道39、第二进气阀40、气液分离装置41、液体过滤器42、高压氢气43、第二排气阀44、第二排气管道45、高压氢气用户端46、第二压力传感器47、过滤后离子液体48、离子液体液位传感器49、第一离子液体管道50、截止阀51、第二离子液体管道52、离子液体收集器53、补给用离子液体54、第十液压管道55、第二换向组件56、第十一液压管道57、第二液压缸上油腔58、第二支撑座59、第二法兰60、第二隔离腔61、第三t型活塞62、第二气体压缩缸63、第三压力传感器64、第三排气阀65、第三进气阀66、第二离子液体单向注入阀67、第二氢气压缩腔68、第四腔体681、第五腔体682、第六腔体683、第二离子液体69、第二压力平衡清洁管道70、第二压力平衡清洁阀71、第二液压缸72、第四t型活塞73、第二液压缸下油腔74、第二非接触式磁环75、第二液压油76、第二位移传感器77、第十二液压管道78、第十三液压管道79、第十三进气管道80、第十四液压管道81。

具体实施方式

29.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式做进一步的详细描述。

30.本发明提供多级增压零余隙式离子液体压缩机,请参阅图1-4,包括供油机构、第一气体压缩机构、第二气体压缩机构和气液分离机构,所述供油机构与第一气体压缩机构通过导管进行连接,所述第二气体压缩机构和供油机构通过导管进行连接,所述第一气体压缩机构与气液分离机构通过导管进行连接,所述第二气体压缩机构与气液分离机构通过导管进行连接,所述第一气体压缩机构和供油机构之间设有第一换向组件11,第二气体压缩机构和供油机构之间设有第二换向组件56;

31.第一气体压缩机构包括第一液压缸13,第一液压缸13内壁滑动连接第一t型活塞14,第一t型活塞14上设置有第一非接触式磁环19,第一t型活塞14一端设置有第一位移传感器18,第一液压缸13内腔中设有第一液压油17,第一液压缸13底部一端设有第一液压缸下油腔15,第一液压缸13上部一端设有第一液压缸上油腔16,第一液压缸13顶端安装有第一支撑座24,第一支撑座24上方设有第一气体压缩缸25,第一气体压缩缸25内设有第一氢气压缩腔32和第一隔离腔28,第一支撑座24上安装有第一压力平衡清洁管道29,第一压力平衡清洁管道29一端安装有第一压力平衡清洁阀30,第一支撑座24内腔中设有第一法兰27,第一法兰27顶端固定连接第二t型活塞26,第一氢气压缩腔32内设有第一离子液体31,第一气体压缩缸25的进气口通过导管连接第一进气阀34,第一气体压缩缸25的出气口通过导管连接第一排气阀38,第一气体压缩缸25顶部左端安装有第一离子液体单向注入阀33,第一气体压缩缸25顶部右端安装有第一压力传感器37,第一进气阀34通过第一进气管道36连接低压氢气罐35,第一排气阀38通过第一排气管道39连接第二进气阀40,第一液压缸上油腔16通过第七液压管道20连接第一换向组件11,第一液压缸13底端通过第六液压管道12连接第一换向组件11,第四液压管道8一端固定连接第一换向组件11,第八液压管道21一端固定连接第一换向组件11;

32.第一氢气压缩腔32由第一腔体321、第二腔体322和第三腔体323构成,第一腔体321、第二腔体322和第三腔体323的直径依次减小;

33.第二气体压缩机构包括第二液压缸72,第二液压缸72内壁滑动连接第四t型活塞

73,第四t型活塞73上设置有第二非接触式磁环75,第四t型活塞73一端设置有第二位移传感器77,第二液压缸72内腔中设有第二液压油76,第二液压缸72底部一端设有第二液压缸下油腔74,第二液压缸72上部一端设有第二液压缸上油腔58,第二液压缸72顶端安装有第二支撑座59,第二支撑座59上方设有第二气体压缩缸63,第二气体压缩缸63内设有第二氢气压缩腔68和第二隔离腔61,第二支撑座59上安装有第二压力平衡清洁管道70,第二压力平衡清洁管道70一端安装有第二压力平衡清洁阀71,第二支撑座59内腔中设有第二法兰60,第二法兰60顶端固定连接第三t型活塞62,第二氢气压缩腔68内设有第二离子液体69,第二气体压缩缸63的进气口通过导管连接第三进气阀66,第二气体压缩缸63的出气口通过导管连接第三排气阀65,第二气体压缩缸63顶部左端安装有第二离子液体单向注入阀67,第二气体压缩缸63顶部右端安装有第三压力传感器64,第三进气阀66通过第十三进气管道80连接低压氢气罐35,第三排气阀65通过第十四液压管道81连接第二进气阀40,第二换向组件56通过第十三液压管道79连接液压泵5,第二换向组件56通过第十液压管道55连接第九液压管道23;

34.第二氢气压缩腔68由第四腔体681、第五腔体682和第六腔体683构成,第四腔体681、第五腔体682和第六腔体683的直径依次减小;

35.供油机构包括液压油箱1,液压油箱1通过第一液压管道2连接液压过滤器3,液压油箱1通过第五液压管道10连接溢流阀9,溢流阀9通过第三液压管道7连接第四液压管道8,第四液压管道8一端连接液压泵5,液压泵5的转轴固定连接伺服电机6的输出轴,液压油箱1通过第九液压管道23连接液压冷却器22,液压冷却器22一端固定连接第八液压管道21,液压过滤器3和液压泵5通过第二液压管道4连接。

36.气液分离机构包括气液分离装置41,气液分离装置41上安装有液体过滤器42,气液分离装置41顶端右侧安装有第二压力传感器47,气液分离装置41底端右侧安装有离子液体液位传感器49,气液分离装置41底部设有过滤后离子液体48,气液分离装置41内设有高压氢气43,气液分离装置41顶端安装有第二进气阀40和第二排气阀44,气液分离装置41底端通过第一离子液体管道50连接截止阀51,截止阀51通过第二离子液体管道52连接离子液体收集器53,离子液体收集器53内设置有补给用离子液体54,第二排气阀44通过第二排气管道45连接高压氢气用户端46,第二液压缸上油腔58通过第十一液压管道57连接第二换向组件56,第二液压缸72底端通过第十二液压管道78连接第二换向组件56。

37.该压缩机吸气过程的工作原理具体如下:

38.启动伺服电机6带动液压泵5开始工作,则本技术的液压系统开始工作,液压系统在溢流阀9的作用下能够使液压系统稳定;液压油经过第十三液压管道79及第十一液压管道57后进入第二液压缸上油腔58,则第四t型活塞73在第二液压油76的作用下向下运动,进而带动第三t型活塞62向下运动,当第二氢气压缩腔68内压力低于第三进气阀66的背压时,第三进气阀66开启,则低压氢气罐35可被吸入氢气压缩缸内部的第一氢气压缩腔32;液压油经过第四液压管道8及第七液压管道20后进入第一液压缸上油腔16,则第一t型活塞14在第一液压油17的作用下向下运动,进而带动第二t型活塞26向下运动,当第一氢气压缩腔32内压力低于第一进气阀34的背压时,第一进气阀34开启,则低压氢气罐35可被吸入氢气压缩缸内部的第一氢气压缩腔32。

39.该压缩机压缩和排气过程的工作原理具体如下:

40.液压油经过第十三液压管道79及第十二液压管道78进入第二液压缸下油腔74,则第四t型活塞73在第二液压油76的作用下向上运动,进而带动第三t型活塞62向上运动,并推动第二离子液体69向上运动,开始对第二氢气压缩腔68内部的低压氢气罐35进行压缩,第四腔体681、第五腔体682、第六腔体683的腔体逐渐变小,从而对氢气产生更大的压力;当第二氢气压缩腔68内的压力高于第三排气阀65的背压时,第三排气阀65开启,则被压缩好的高压氢气43经过第三排气阀65、第十四液压管道81后及第二进气阀40后,进入气液分离装置41,经气液分离装置41作用后,高压氢气43经过第二排气阀44、第二排气管道45后可进入高压氢气用户端46;液压油经过第四液压管道8及第六液压管道12进入第一液压缸下油腔15,则第一t型活塞14在液压油17的作用下向上运动,进而带动第二t型活塞26向上运动,并推动离子液体31向上运动,开始对第一氢气压缩腔32内部的低压氢气35进行压缩,第一腔体321、第二腔体322和第三腔体323的腔体逐渐变小,从而对氢气产生更大的压力;当第一氢气压缩腔32内的压力高于第一排气阀38的背压时,第一排气阀38开启,则被压缩好的高压氢气43经过第一排气阀38、第一排气管道39后及第二进气阀40后,进入气液分离装置41,经气液分离装置41作用后,高压氢气43经过第二排气阀44、第二排气管道45后可进入高压氢气用户端46。

41.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。