1.本发明属于乳制品加工领域,特别涉及一种静态和动态超高压协同处理的液态奶及其制备方法。

背景技术:

2.牛乳是一种营养丰富的食品,在加工、储存、运输以及加工过程中极易使牛乳中混入微生物,其中包括分解蛋白质、分解脂肪的细菌以及酵母和霉菌等。此外牛乳中还含有蛋白酶、脂酶等多种生物酶。这些微生物和酶对食品安全和产品保质期都会产生较大影响。目前通常采用热处理的方式将牛乳中的微生物和酶灭活以达到保证食品安全和延长保质期的目的。目前乳制品领域通常采用巴氏杀菌或超高温杀菌,然而巴氏杀菌的保质期只能5-7天,超高温杀菌牛奶虽然保质期能达到6个月,但是由于热处理负荷较大,牛乳中活性物质和维生素的损失较大。此外,碱性磷酸酶通常作为评价巴氏杀菌效果的重要指标,巴氏杀菌乳中碱性磷酸酶一般为阴性,而常规的静态超高压处理很难将碱性磷酸酶灭活。

3.动态超高压处理是指物料在超过200m/s的速度下通过几微米到几十微米的狭隘阀口,由此带来剧烈的剪切、湍流和空化效应使之成为液体产品的杀菌和灭酶的潜在手段。由于物料通过阀口的时间极短(小于0.1s),因此相较于超高温灭菌,物料在超高压均质中受到的热负荷相对更低。

4.静态超高压处理通常是对物料施加200-1000mpa压力,保持数分钟然后瞬间泄压导致微生物细胞膜破裂从而达到杀菌的效果。静态超高压处理与动态超高压相比不同的是静态超高压处理属于一种间歇式处理方式。静态超高压处理由于不会产生明显的热效应(每100mpa压力温度上升3℃左右),因此特别适合用于含有热敏性物质的物质杀菌。但是,静态超高压对酶的钝化作用有限,通常只能降低部分酶的活力而无法达到灭酶的作用。

5.目前虽有专利采用动态超高压或静态超高压杀菌的报道。如,专利cn103704338b公布了一种超高压均质牛乳杀菌方法。该方法虽然采用超高压均质杀菌,但是为了保证安全性同时结合了75-80℃的巴氏杀菌。因此对牛乳热处理程度降低有限。此外,专利号cn111528279a介绍了一种超高压均质杀菌结合乳酸链球菌素抑菌的液态乳制品的制备方法。该方法虽然可以延长牛奶的保质期,但是在牛乳中额外添加了外源性成分乳酸链球菌素。乳酸链球菌素属于一种天然的抑菌剂,但是由于添加了其他物质,所制备的牛奶只能属于调制乳,存在部分消费者无法接受的问题。类似的专利cn111543481a、cn 112841300a和cn 112841301 a介绍了一种采用静态超高压杀菌的牛奶制备方法,这些方法均存在结合热处理、添加抑菌剂以及超高压处理时间过长以达到良好的微生物控制效果等弊端。

技术实现要素:

6.本发明的目的是提供一种动态和静态超高压协同处理的液态奶及其方法。通过动态和静态超高压协同作用可以取代传统热杀菌方式,所制备的液态奶具有热负荷低营养最大限度保留,同时能够通过不添加额外非牛乳成分达到牛乳中的酶钝化,微生物数量也可

以控制在很低水平。本发明主要是通过以下技术方案解决上述技术问题。

7.本发明提供了一种动态和静态超高压协同处理的液态奶的制备方法,包括以下步骤:

8.(1)选择卫生状况良好的生牛乳;

9.(2)将步骤(1)得到的除菌生牛乳在4-45℃,250-450mpa压力条件下进行动态超高压均质处理;

10.(3)将步骤(2)均质后的牛乳进行灌装,灌装后置于4-6℃冷库储存;

11.(4)将步骤(3)灌装后的样品置于高压处理仓内,在4-6℃,500-600mpa条件下保压3-10min,进行静态超高压处理;

12.(5)将步骤(4)处理后的样品置于4-6℃条件下冷库储存。

13.优选的,步骤(1)中,所述生牛乳中细菌总数小于2x104cfu/ml,体细胞数小于2x105个/ml。

14.优选的,步骤(1)中,生牛乳还可采用离心除菌,所述离心除菌温度为50-60℃,转速为5000-6000rpm/min。

15.优选的,步骤(2)中,生乳经过超高压均质后,迅速降温至6℃以下储存。

16.优选的,步骤(3)中,所述灌装的包装材料为pet材质,瓶盖选择hdpe材质。

17.本发明还提供了一种静态和动态超高压协同处理的液态奶,通过上述制备方法制得。

18.本发明的积极进步效果在于:

19.本发明采用动态和静态超高压协同处理对牛乳进行杀菌,在基本不采用热处理的情况下,解决了单独静态或动态超高压处理对牛乳中的酶和微生物杀灭效果有限,所制备的液态奶具有热负荷低营养最大限度保留。

具体实施方式

20.一种动态和静态超高压协同处理的液态奶的制备方法,包括以下步骤:

21.(1)选择卫生状况良好的生牛乳;

22.(2)将步骤(1)得到的除菌生牛乳在4-45℃,250-450mpa压力条件下进行动态超高压均质处理;

23.(3)将步骤(2)均质后的牛乳进行灌装,灌装后置于4-6℃冷库储存;

24.(4)将步骤(3)灌装后的样品置于高压处理仓内,在4-6℃,500-600mpa条件下保压3-10min,进行静态超高压处理;

25.(5)将步骤(4)处理后的样品置于4-6℃条件下冷库储存。

26.本发明制备方法中,所述生牛乳应符合gb-19301《食品安全国家标准生乳》的标准。本发明中生牛乳细菌总数需要小于2x104cfu/ml,体细胞数小于2x105个/ml。优选的,生乳细菌总数小于1x104cfu/ml,体细胞数小于1.5x105个/ml。进一步的,生牛乳可采用离心除菌,离心除菌温度50-60℃,优选55℃,转速5000-6000rpm/min,优选为5200-5800rpm/min,更优选为5500rpm/min。

27.本发明制备方法中,对除菌后的生牛乳进行动态超高压均质处理,在4-45℃条件,优选为10-30℃,更优选为20℃;均质压力为250-450mpa进行均质。考虑到压力越大对设备

的要求以及投资越大,优选的,选择250-400mpa无菌均质,更优选为300mpa。生乳经过超高压均质后,迅速降温至6℃以下储存。

28.本发明制备方法中,将动态超高压均质后的牛乳进行灌装,灌装后置于4-6℃冷库储存。优选的,为了保证后续超高压处理的顺利进行,灌装的包装材料优选pet材质,瓶盖选择hdpe材质。

29.本发明制备方法中,对灌装后的牛乳进行静态超高压处理:灌装后的样品置于高压处理仓内,在4-6℃,500-600mpa条件下保压3-10min,优选为5℃,550mpa条件下保压7min。将静态超高压处理后的牛乳置于4-6℃条件下冷库储存和销售。

30.下面通过具体的实施例对本发明做进一步的详细描述,但并不因此将本发明限制在所述实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

31.实施例1

32.本实施例提供了一种动态和静态超高压协同处理的液态奶的制备方法,包括以下步骤:

33.(1)选择生乳的细菌总数1x104cfu/ml,体细胞数小于2x105个/ml,生牛乳采用离心除菌,离心除菌温度50℃,转速5000rpm/min;

34.(2)动态超高压处理:生乳在4℃条件,均质压力为400mpa进行均质,生乳经过超高压均质后迅速降温至6℃以下储存;

35.(3)灌装:将步骤(2)均质后的牛乳进行灌装,灌装后置于4℃冷库储存;灌装的包装材料为pet材质,瓶盖为hdpe材质;

36.(4)静态超高压处理:将步骤(3)灌装后的样品置于高压处理仓内,在4℃,600mpa条件下保压3min。

37.(5)将步骤(4)处理后的样品置于4℃条件下冷库储存和销售。

38.实施例2

39.本实施例提供了一种动态和静态超高压协同处理的液态奶的制备方法,包括以下步骤:

40.(1)选择生乳的细菌总数1x104cfu/ml,体细胞数小于1.5x105个/ml;

41.(2)动态超高压处理:生乳升温至45℃,在250mpa压力下进行均质,生乳经过超高压均质后迅速降温至6℃以下储存;

42.(3)灌装:将步骤(2)均质后的牛乳进行灌装,灌装后置于5℃冷库储存;灌装的包装材料为的pet材质,瓶盖选择hdpe材质;

43.(4)静态超高压处理:将步骤(3)灌装后的样品置于高压处理仓内,在4℃,550mpa条件下保压5min;

44.(5)将步骤(4)处理后的样品置于5℃条件下冷库储存和销售。

45.实施例3

46.本实施例提供了一种动态和静态超高压协同处理的液态奶的制备方法,包括以下步骤:

47.(1)选择生乳的细菌总数2x104cfu/ml,体细胞数小于1.5x105个/ml;

48.(2)动态超高压处理:生乳升温至20℃,在350mpa压力下进行均质;生乳经过超高

压均质后迅速降温至6℃以下储存;

49.(3)灌装:将步骤(2)均质后的牛乳进行灌装,灌装后置于6℃冷库储存;灌装的包装材料为pet材质,瓶盖选择hdpe材质;

50.(4)静态超高压处理:将步骤(3)灌装后的样品置于高压处理仓内,在6℃,500mpa条件下保压10min;

51.(5)将步骤(4)处理后的样品置于6℃条件下冷库储存和销售。

52.实施例4

53.本实施例提供了一种动态和静态超高压协同处理的液态奶的制备方法,包括以下步骤:

54.(1)选择生乳的细菌总数1x104cfu/ml,体细胞数小于2x105个/ml;生牛乳采用离心除菌,离心除菌温度60℃,转速6000rpm/min。

55.(2)动态超高压处理:生乳在40℃条件,均质压力为300mpa进行均质;生乳经过超高压均质后迅速降温至6℃以下储存;

56.(3)灌装:将步骤(2)均质后的牛乳进行灌装,灌装后置于6℃冷库储存。灌装的包装材料为pet材质,瓶盖选择hdpe材质;

57.(4)静态超高压处理:将步骤(3)灌装后的样品置于高压处理仓内,在6℃,600mpa条件下保压5min;

58.(5)将步骤(4)处理后的样品置于6℃条件下冷库储存和销售。

59.实施例5

60.本实施例提供了一种动态和静态超高压协同处理的液态奶的制备方法,包括以下步骤:

61.(1)选择生乳的细菌总数1x104cfu/ml,体细胞数小于2x105个/ml;生牛乳采用离心除菌,离心除菌温度55℃,转速5500rpm/min;

62.(2)动态超高压处理:生奶在30℃条件,均质压力为300mpa进行均质;生乳经过超高压均质后迅速降温至6℃以下储存。

63.(3)灌装:将步骤(2)均质后的牛乳进行灌装,灌装后置于6℃冷库储存;灌装的包装材料为pet材质,瓶盖选择hdpe材质;

64.(4)静态超高压处理:将步骤(3)灌装后的样品置于高压处理仓内,在4℃,580mpa条件下保压3min;

65.(5)将步骤(4)处理后的样品置于6℃条件下冷库储存和销售。

66.对比例1

67.一种动液态奶的制备方法,包括以下步骤:

68.(1)选择生乳的细菌总数2x104cfu/ml,体细胞数小于2x105个/ml;生牛乳采用离心除菌,离心除菌温度50℃,转速5000rpm/min。

69.(2)均质:将生奶升温至50℃条件,均质压力为18mpa进行均质随后降温至6℃以下储存。

70.(3)杀菌:将步骤(2)的牛乳升温至75℃,保温15s,随后迅速冷却至6℃,得到巴氏杀菌乳。

71.(4)灌装:杀菌后的牛乳在6℃条件下灌装,灌装后置于6℃冷库储存。

72.对比例2

73.一种动液态奶的制备方法,包括以下步骤:

74.(1)选择生乳的细菌总数2x104cfu/ml,体细胞数小于2x105个/ml。生牛乳采用离心除菌,离心除菌温度60℃,转速6000rpm/min。

75.(2)灌装:将步骤(1)处理后的生牛乳进行灌装,灌装后置于6℃冷库储存;灌装的包装材料为pet材质,瓶盖选择hdpe材质;

76.(3)静态超高压处理:将步骤(2)灌装后的样品置于高压处理仓内,在4℃,600mpa条件下保压10min;

77.(4)将步骤(3)处理后的样品置于66℃条件下冷库储存和销售。

78.对比例3

79.一种动液态奶的制备方法,包括以下步骤:

80.(1)选择生乳的细菌总数2x104cfu/ml,体细胞数小于2x105个/ml;生牛乳采用离心除菌,离心除菌温度60℃,转速6000rpm/min。

81.(2)动态超高压处理:生奶在70℃条件,均质压力为250mpa进行均质;生乳经过超高压均质后迅速降温至6℃以下储存。

82.(3)灌装:将步骤(2)均质后的牛乳进行灌装,灌装后置于6℃冷库储存。

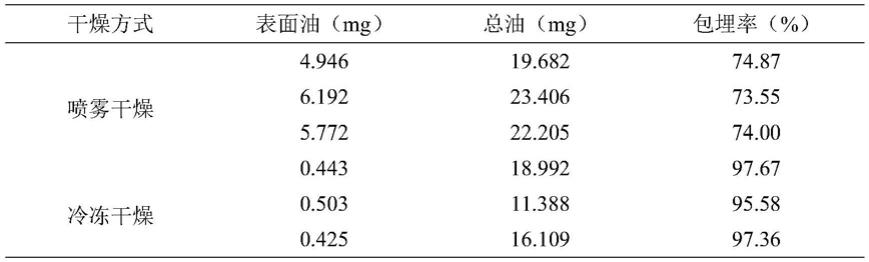

83.效果实施例1

84.为了评价本发明的积极效果,对实施例1-5和对比例1-3的碱性磷酸酶、加热副产物以及微生物情况进行检测。相关结果如下:

85.表1碱性磷酸酶和热加工副产物情况

86.样品名称碱性磷酸酶5-羟甲基糠醛,μg/100g实施例1阴性2.94实施例2阴性3.15实施例3阴性2.75实施例4阴性3.07实施例5阴性2.89对比例1阴性6.41对比例2阳性2.68对比例3阳性2.54

87.表2保质期第7天微生物情况

[0088][0089]

注:nd代表未检出。

[0090]

综上所述,采用本发明生产的液态奶,其碱性磷酸酶活性以及7天货架期微生物情况与传统巴氏杀菌乳基本相同,并明显优于对比例。同时其热加工副产品含量也明显低于巴氏杀菌乳,热处理强度较低。

[0091]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。