1.本发明涉及吸附材料技术领域,尤其涉及一种天然沸石吸附微球及其制备方法和应用。

背景技术:

2.垃圾渗滤液是由地表水和雨水浸泡了垃圾填埋场和垃圾处理站后形成的一种高浓度氨氮废液,若不经处理直接排放到水域中或长时间静置挥发后会对水体和气体环境造成危害。高浓度(》0.5mmol/l)氨氮会刺激浮游生物对水环境造成严重影响。而且,氨及其盐对人类、鱼类和甲壳类有毒害作用,当鱼类的血液中积累过多的氨时会导致其死亡,这威胁着全球的生态系统和渔业的发展。因此,有效处理垃圾渗滤液是亟需解决的关键问题。

3.目前处理氨氮废液的主要方式有吸附法、催化法和生物法,其中催化法与生物法具有高效、快速且催化材料/微生物可重复利用的特点,但也存在催化剂/微生物价格昂贵,易产生新的化学物质,降解产物难以重复利用的缺点,而且生物法还有明显受ph、温度等环境气候限制大的缺陷。相比之下,吸附法具有不引入新的化学物质、选择性较高和吸附剂可重复利用等优点被广泛使用,但垃圾渗滤液产生废液量大、废液中有机无机污染物种类多,因此需开发一种经济、高效并可循环长期使用的高性能吸附材料。目前用于吸附脱除垃圾渗滤液中氨氮的吸附材料主要有生物质炭、粉煤灰、黏土和沸石等。其中生物质炭具有成本较高、制备方法较为复杂的缺点;粉煤灰则本身是一种污染物,在净化氨氮时也会对水体造成污染,黏土则是会在水环境中产生溶胀现象,膨胀后的黏土难以与水体完全分离,会对水体造成二次污染;相比之下沸石则具有来源广泛、成本低廉、吸附性能好、不宜膨胀且有一定疏水性的特点,可以用做垃圾渗滤液的氨氮脱除。

4.天然沸石是一种多孔的硅铝酸盐矿物,结构式为am[(alo2)

p

(sio2)q]

·

n(h2o)(a为碱金属或碱土金属阳离子),其结构是由硅氧四面体与铝氧四面体以顶氧相接所构成的一种空间网络架状结构,具有丰沛的孔道结构,从而具有大量的吸附结合位点和吸附结合能力,这意味着沸石基的吸附剂具有较高的吸附容量和选择性吸附能力。同时,沸石在我国的储量丰富,约有40亿吨,且沸石的储地也较为广泛,在我国的辽宁北票、河北灵寿、河南信阳、浙江缙云等地都有较大的储量,天然沸石的价格由150元/吨到800元/吨不等,是一种较为经济的材料,因此是一种理想的吸附剂。

[0005]

利用天然沸石粉末吸附垃圾渗滤液中氨氮废液时,沸石粉末易形成泥沙难以从水体中分离重复利用等问题限制了粉体材料在吸附领域的广泛应用。因此,宏量地制备颗粒微球吸附剂用以解决粉末材料难以回收利用的关键问题。目前制备微球的方法主要有聚合法和粉末粘结成球法,聚合法需要用到较为昂贵的化学试剂,与天然的矿物相比,成本较高,因此用天然矿物的粉末粘接成球法是工业化制备微球的主要方法,但采用粉末粘结成球法时,由于各组分粉末间存在不均匀的界面,为了消除界面提高微球的稳定性,需要采取高温烧结的手段,因此在制备天然沸石基吸附球通常也需要高温煅烧来增强其稳定性能,如公开号为【cn104492404a】、【cn107096498a】、【cn103028370a】、【cn112108110a】等专利在

制备吸附球的过程中均需高温(400~800℃)烧结步骤,一般情况下在高温煅烧会破坏沸石的晶体结构,降低沸石的氨氮去除率

[4]

,而且会增加能耗,不符合国家的环保可持续发展战略。因此,开发一种环境稳定且可重复长期循环使用的高性能沸石吸附材料具有重要的实际意义。

技术实现要素:

[0006]

本发明的目的在于,针对现有技术的上述不足,提出一种具有良好的氨氮吸附性能和水环境稳定性的天然沸石吸附微球及其制备方法和应用。

[0007]

一种天然沸石吸附微球,包括微球和包覆在所述微球表面的聚乙烯醇膜,所述微球由天然沸石、钠化膨润土、水玻璃和水混合制得。

[0008]

本发明的一种天然沸石吸附微球的制备方法,包括如下步骤:

[0009]

s1:将天然沸石与钠化膨润土均匀混合后添加水玻璃和水制成微球,将微球干燥陈化;这里的水的用量可以根据实际水玻璃的浓度和用量进行调整;

[0010]

s2:干燥陈化后的微球用聚乙烯醇溶液浸渍,然后干燥,得到天然沸石吸附微球。

[0011]

进一步的,天然沸石与钠化膨润土的质量比例为1:9-9:1。

[0012]

进一步的,水玻璃溶液的质量浓度为5~50%,水玻璃的用量为5~80ml/100g混合矿样,水玻璃质量范围为3.03~42.44g/100g混合矿样。

[0013]

进一步的,步骤s1中,微球粒径为2~10mm,干燥温度30~120℃,干燥时间为5~48h,陈化时间为1~5天。

[0014]

进一步的,步骤s2中,聚乙烯醇溶液的质量浓度为0.05~5%,干燥温度为15~40℃,干燥时间为2~8h。

[0015]

进一步的,所述钠化膨润土的制备方法如下:将天然膨润土破碎粉碎后,加入去离子水、分散剂和钠化剂混合搅拌后静置,取静置后的上清液离心、洗涤并干燥,再次用高速粉碎机粉碎后过筛,得到钠化膨润土。

[0016]

进一步的,加入去离子水使得固液比为1:5~50,分散剂为焦磷酸钠或六偏磷酸钠,分散剂用量为0.1~2.0%质量分数,钠化剂包括氯化钠、碳酸钠、碳酸氢钠、硫酸钠或硝酸钠,钠化剂用量为2~10%质量分数,搅拌时间0.5~8h,静置时间1~4h,离心速率2000~10000rpm,洗涤次数1~4次,干燥温度30~120℃,干燥时间为3~48h,过筛采用200目筛干筛。

[0017]

进一步的,天然沸石经过提纯处理后使用,提纯处理具体操作如下:将天然沸石破碎粉碎后湿筛,将过筛后形成的矿浆静置后将上层液体倒出,取出下层沉淀干燥后再次粉碎过筛,得到简易提纯后的天然沸石;过筛的具体操作如下:首次过筛采用100目筛湿筛,第二次过筛采用200目筛干筛,湿筛后的矿浆静置8~48h,干燥时间5~24h。

[0018]

如上述的一种天然沸石吸附微球的应用,用于降低水体中的氨氮含量。本发明提供的天然沸石吸附微球具有良好的氨氮吸附性能和水环境稳定性,对水体中的氨氮去除效率能够达到85~95%且吸附效果稳定,在水中稳定存在的时间为10天以上,同时在ph=3~7范围内均具备良好的吸附性能;本发明提供的天然沸石吸附微球可以用于垃圾填埋场的底层铺垫以降低垃圾渗滤液浸出时的氨氮浓度,也可用于垃圾渗滤液浸出废液中氨氮的脱除;本发明提供的天然沸石吸附微球的制备方法与现有的方法相比具有操作步骤简单,制

备工艺流程短,所需设备、材料简单,耗能较低,操作过程易控制和制备过程环保的特点,可用于工业生产。

附图说明

[0019]

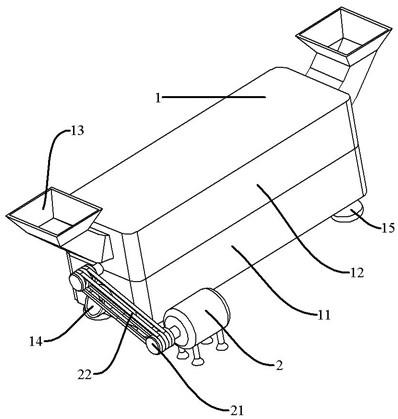

图1为本发明的制备工艺流程图;

[0020]

图2为实施例3.4制备的天然沸石微球在水中的稳定能力的实物图;

[0021]

图3为本发明的实施例2.1、2.2、2.3、2.4、2.5和对比例1制备的天然沸石微球0~36h的氨氮去除率;

[0022]

图4为本发明的实施例3.1、3.2、3.3、3.4、3.5和对比例1制备的天然沸石微球0~36h的氨氮去除率;

[0023]

图5为本发明的实施例3.4和对比例1制备的天然沸石微球氨氮去除率的对比示意图;

[0024]

图6为本发明的实施例3.4制备的天然沸石微球在不同ph条件下的氨氮去除率;

[0025]

图7为本发明的实施例3.4(浸渍pva)和对比例2(未浸渍pva)制备的天然沸石微球力学性能变化示意图。

具体实施方式

[0026]

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0027]

实施例1:

[0028]

本实施例以不同的粘结剂用量制备了天然沸石吸附微球。

[0029]

如图1所示,将天然沸石用高速粉碎机粉碎后用200目筛干筛备用。将天然膨润土用高速粉碎机粉碎后,以固液比1:10加入去离子水,并加入质量分数为0.3%的六偏磷酸钠和质量分数为4%的碳酸钠后混合搅拌2h并静置1h,取静置后的上清液以8000rpm转速离心3min,洗涤两次后干燥,将干燥后的矿样用高速粉碎机粉碎后过200目筛,得到钠化膨润土备用。将天然沸石和钠化膨润土以7:3的比例充分混合后按40、50、60ml/100g混合矿样(实施例1.1、1.2、1.3)的用量加入质量分数为40%的水玻璃溶液和适量的水,充分混匀后造粒,将造得的直径为4mm的球粒于105℃干燥12h,之后陈化2天,用3.0%质量浓度的pva溶液浸渍干燥后的球粒,并于25℃干燥3h,得到能够在水环境中稳定的天然沸石吸附微球。

[0030]

实施例2:

[0031]

本实施例以不同的天然沸石和钠化膨润土比例制备了天然沸石吸附微球。

[0032]

将天然沸石用高速粉碎机粉碎后用200目筛干筛备用。将天然膨润土用高速粉碎机粉碎后,以固液比1:10加入去离子水,并加入质量分数为0.3%的六偏磷酸钠和质量分数为4%的碳酸钠后混合搅拌2h并静置1h,取静置后的上清液以8000rpm转速离心3min,洗涤两次后干燥,将干燥后的矿样用高速粉碎机粉碎后过200目筛,得到钠化膨润土备用。将天然沸石和钠化膨润土以5:5、6:4、7:3、8:2、9:1(实施例2.1、2.2、2.3、2.4、2.5)的比例充分混合后按40ml/100g混合矿样的用量加入质量分数为40%的水玻璃溶液和适量的水,充分混匀后造粒,将造得的直径为4mm的球粒于105℃干燥12h,之后陈化2天,用3.0%质量浓度的pva溶液浸渍干燥后的球粒,并于25℃干燥3h,得到能够在水环境中稳定的天然沸石吸附

微球。

[0033]

实施例3:

[0034]

本实施例以不同浓度的pva浸渍制备了天然沸石吸附微球。

[0035]

将天然沸石用高速粉碎机粉碎后用200目筛干筛备用。将天然膨润土用高速粉碎机粉碎后,以固液比1:10加入去离子水,并加入质量分数为0.3%的六偏磷酸钠和质量分数为4%的碳酸钠后混合搅拌2h并静置1h,取静置后的上清液以8000rpm转速离心3min,洗涤两次后干燥,将干燥后的矿样用高速粉碎机粉碎后过200目筛,得到钠化膨润土备用。将天然沸石和钠化膨润土以7:3的比例充分混合后按40ml/100g混合矿样的用量加入质量分数为40%的水玻璃溶液和适量的水,充分混匀后造粒,将造得的直径为4mm的球粒于105℃干燥12h,之后陈化2天,用0.1、0.5、1.0、2.0、3.0%(实施例3.1、3.2、3.3、3.4、3.5)质量浓度的pva溶液浸渍干燥后的球粒,并于25℃干燥3h,得到能够在水环境中稳定的天然沸石吸附微球。

[0036]

对比例1:

[0037]

本对比例采用煅烧而非pva浸渍的方式制备天然沸石微球

[0038]

将天然沸石用高速粉碎机粉碎后用200目筛干筛备用。将天然膨润土用高速粉碎机粉碎后,以固液比1:10加入去离子水,并加入质量分数为0.3%的六偏磷酸钠和质量分数为4%的碳酸钠后混合搅拌2h并静置1h,取静置后的上清液以8000rpm转速离心3min,洗涤两次后干燥,将干燥后的矿样用高速粉碎机粉碎后过200目筛,得到钠化膨润土备用。将天然沸石和钠化膨润土以7:3的比例充分混合后按40ml/100g混合矿样的用量加入质量分数为40%的水玻璃溶液和适量的水,充分混匀后造粒,将造得的直径为4mm的球粒于105℃干燥12h,之后陈化2天,以5℃/min的升温速率在400℃下煅烧2h,得到煅烧天然沸石微球。

[0039]

对比例2:

[0040]

本对比例未采用pva浸渍的方式制备天然沸石微球

[0041]

将天然沸石用高速粉碎机粉碎后用200目筛干筛备用。将天然膨润土用高速粉碎机粉碎后,以固液比1:10加入去离子水,并加入质量分数为0.3%的六偏磷酸钠和质量分数为4%的碳酸钠后混合搅拌2h并静置1h,取静置后的上清液以8000rpm转速离心3min,洗涤两次后干燥,将干燥后的矿样用高速粉碎机粉碎后过200目筛,得到钠化膨润土备用。将天然沸石和钠化膨润土以7:3的比例充分混合后按40ml/100g混合矿样的用量加入质量分数为40%的水玻璃溶液和适量的水,充分混匀后造粒,将造得的直径为4mm的球粒于105℃干燥12h,之后陈化2天,得到天然沸石微球。

[0042]

对比例3:

[0043]

本对比例采用改性沸石而非天然沸石制备改性沸石微球

[0044]

将天然沸石用高速粉碎机粉碎后用200目筛干筛,以固液比1:5加入1mol/l的nacl或agno3(对比例3.1、3.2),搅拌30min后静置10h并以6000rpm的转速离心3min,洗涤2次后干燥,将干燥后的矿样用高速粉碎机粉碎后过200目筛,得到改性沸石备用。将天然膨润土用高速粉碎机粉碎后,以固液比1:10加入去离子水,并加入质量分数为0.3%的六偏磷酸钠和质量分数为4%的碳酸钠后混合搅拌2h并静置1h,取静置后的上清液以8000rpm转速离心3min,洗涤两次后干燥,将干燥后的矿样用高速粉碎机粉碎后过200目筛,得到钠化膨润土备用。将改性沸石和钠化膨润土以7:3的比例充分混合后按40ml/100g混合矿样的用量加入

质量分数为40%的水玻璃溶液和适量的水,充分混匀后造粒,将造得的直径为4mm的球粒于105℃干燥12h,之后陈化2天,用3.0%质量浓度的pva溶液浸渍干燥后的球粒,并于25℃干燥3h,得到改性沸石微球。

[0045]

对比例4:

[0046]

本实施例以较低粘结剂用量制备了天然沸石吸附微球。

[0047]

如图1所示,将天然沸石用高速粉碎机粉碎后用200目筛干筛备用。将天然膨润土用高速粉碎机粉碎后,以固液比1:10加入去离子水,并加入质量分数为0.3%的六偏磷酸钠和质量分数为4%的碳酸钠后混合搅拌2h并静置1h,取静置后的上清液以8000rpm转速离心3min,洗涤两次后干燥,将干燥后的矿样用高速粉碎机粉碎后过200目筛,得到钠化膨润土备用。将天然沸石和钠化膨润土以7:3的比例充分混合后按10、20、30ml/100g混合矿样(对比例4.1、4.2、4.3)的用量加入质量分数为40%的水玻璃溶液和适量的水,充分混匀后造粒,将造得的直径为4mm的球粒于105℃干燥12h,之后陈化2天,用3.0%质量浓度的pva溶液浸渍干燥后的球粒,并于25℃干燥3h,得到能够在水环境中稳定的天然沸石吸附微球。

[0048]

将每一实施例(即实施例1.1、1.2、1.3、2.1、2.2、2.3、2.4、2.5、3.1、3.2、3.3、3.4、3.5)和对比例1、2、3(3.1、3.2)、4(4.1、4.2、4.3)的样品各取9粒于50ml自来水中,测试其稳定性,结果如表1所示,可以发现当粘结剂用量为40ml/100g混合矿样、天然沸石/钠化膨润土比例为7:3,pva溶液的浓度为3%质量分数时,吸附微球的水环境稳定性最好。同时发现用改性后的沸石制备的微球(对比例3.1、3.2)以及低粘结剂用量制备的微球(对比例4.1、4.2、4.3)在水中的稳定性都较差,难以维持一个稳定的吸附效果,因此我们选择天然沸石为原料并辅以较高粘结剂的用量用以制备微球。

[0049]

如图2所示为天然沸石吸附微球在水环境中稳定性的实物图,从图中可以看出本发明的实施例3.4制备的天然沸石微球在水中放置20天后仍能保持稳定的形状,具有较好的水中稳定性。

[0050]

选择能在水中稳定存在的样品各0.5g于50ml氨氮模拟液中(浓度为10mg/l),其氨氮去除效果如图3、4所示,综合吸附微球在水中的稳定性考量,选择粘结剂用量为40ml/100g混合矿样,天然沸石/膨润土比例为7:3和pva溶液的浓度为2%质量分数为天然沸石吸附微球制备方案,同时如图3、4和5所示,天然沸石微球通过400℃煅烧后(对比例1)其氨氮吸附性能比本发明制备的天然沸石微球低。

[0051]

结合垃圾渗滤液高氨氮浓度(浓度约为500~2000mg/l)和长时间浸出的特点,如表2,测试了高浓度条件下实施例3.4的天然沸石吸附微球的氨氮去除效率。同时针对不同的使用环境,测试了本发明的实施例制备的天然沸石吸附微球在不同ph条件下的氨氮去除效率,如图6所示。即实施例3.4制备的天然沸石微球在高氨氮浓度与较广的ph范围内具有一个较好的吸附能力。

[0052]

测试了浸渍pva前后天然沸石微球的力学性能(即实施例3.4和对比例2的产品),如图7所示,可以发现在浸渍了pva溶液后,样品的力学强度有所下降但其韧性增强,在水体这种无单一方向作用力,但时常有扰动的环境中,更高的韧性有利于提高其在水环境中的稳定性。

[0053]

表1天然沸石吸附微球在水环境中的稳定性

[0054][0055][0056]

表2高氨氮浓度条件下天然沸石吸附微球吸附能力

[0057][0058]

本发明提供的天然沸石吸附微球具有良好的氨氮吸附性能和水环境稳定性,对水体中的氨氮去除效率能够达到85~95%且吸附效果稳定,在水中稳定存在的时间为10天以上,同时在ph=3~7范围内均具备良好的吸附性能;本发明提供的天然沸石吸附微球可以用于垃圾填埋场的底层铺垫以降低垃圾渗滤液浸出时的氨氮浓度,也可用于垃圾渗滤液浸出废液中氨氮的脱除;本发明提供的天然沸石吸附微球的制备方法与现有的方法相比具有操作步骤简单,制备工艺流程短,所需设备、材料简单,耗能较低,操作过程易控制和制备过程环保的特点,可用于工业生产。

[0059]

以上未涉及之处,适用于现有技术。

[0060]

虽然已经通过示例对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本发明的范围,本发明所属技术领域的技术人员可以对所描述的具体实施例来做出各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的方向或者超越所附权利要求书所定义的范围。本领域的技术人员应该理解,凡是依据本发明的技术实质对以上实施方式所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。