1.本发明涉及一种静电纺丝制备金属-氮分子/石墨烯/碳纳米纤维复合材料的方法及其应用,属于新能源领域。

背景技术:

2.随着时代的不断发展,对能源的需求也在日益增长,长此以往必将导致地球储存的化石能源日渐枯竭,同时伴随着化石能源的大量使用,co2的大量排放使得温室效应加剧,恶化地球环境。因此,如何开发清洁、可靠的新能源以及减少co2排放都是目前迫在眉睫的问题之一。

3.近来,视为化石能源的替代者之一,燃料电池和金属空气电池备受关注。然而,无论是燃料电池还是金属空气电池,都深受氧还原反应(orr)缓慢动力学的限制,严重阻碍其进一步的发展。为了解决这一问题,orr催化剂地开发成为了新一代能源地关键。就目前来看,传统的铂基催化剂在性能上仍旧占据优势地位,但其高昂的成本和储量的稀少难以支撑大规模的商业应用。由于这些原因,目前已经开发出多种优异的无贵金属的电催化剂,其中包括过渡金属大环化合物、金属氧化物、金属硫化物以及以m-nx结构为活性位点的过渡金属催化剂。但是,与铂基催化剂相比,其性能与产量都难有较大的突破,故仍是当前研究的热点之一。

4.同时,为了减少大气中的co2含量,将其转化为可再利用的有效能源,co2电催化还原(co2rr)是目前主要研究方向之一。co2电催化还原是利用电能将co2高能量密度地转换为co、甲烷、甲酸、甲醇、乙烯、乙烷等燃料和有用工业化学品的反应。它具有适当的效率、可控的选择性、简单的反应单元以及巨大的实际工业应用潜能。纯石墨烯具有非常小的co2电催化还原性能,但通过在合成或预处理过程中将杂原子(例如:n、s、p、b)或者金属单原子(fe、co、ni、cu)掺杂到石墨烯的石墨结构中,能够有效地改变石墨烯的结构和化学状态,为反应物和中间物提供改性的结合位点,从而将惰性石墨烯转变为具有一定co2还原活性的石墨烯。

5.一维纳米材料,尤其是复合一维纳米线,由于其独特的特性和在许多领域的引人入胜的应用,在材料科学领域引起了极大的兴趣。而在以线、带、棒、管和环形式制造和组装一维纳米结构的方法中,静电纺丝在柔韧性、多功能性和纤维生产简易性方面具有其独特的优势,特别是它允许制造具有直径低至几个纳米的范围。通过静电纺丝技术制备纳米纤维材料是近十几年来世界材料科学技术领域的最重要的学术与技术活动之一。静电纺丝并以其制造装置简单、纺丝成本低廉、可纺物质种类繁多、工艺可控等优点,已成为有效制备纳米纤维材料的主要途径之一。静电纺丝技术已经制备了种类丰富的纳米纤维,包括有机、有机/无机复合和无机纳米纤维。

技术实现要素:

6.本发明针对目前存在的现状问题,提供了一种静电纺丝制备金属-氮分子/石墨烯/碳纳米纤维复合材料的方法及其在orr、co2rr电催化中的应用。

7.传统的催化剂一般需要气体扩散层(如碳纸)作为支撑层,存在涂敷催化剂的附着力不强和不均匀和提高成本等问题。本发明的纳米静电纺丝催化剂(金属-氮分子/聚合物复合纳米纤维膜材料、金属-氮分子/石墨烯/碳纳米纤维复合膜材料)同时具有气体扩散自支撑和催化剂的双功能,是自支撑的催化剂,另外,能单一催化orr或co2rr,也可以同时催化orr或co2rr,是双功能催化剂。

8.本发明静电纺丝制备金属-氮分子/碳纳米纤维复合材料的方法,将含有金属、氮元素的前驱体、高分子聚合物配成纺丝溶液进行静电纺丝,获得金属-氮分子/聚合物复合纳米纤维膜;然后将所得的复合纳米纤维膜依次进行预氧化、碳化处理,即得到具有比表面积大、富含微孔和介孔、形貌均一等特点的金属-氮分子/碳纳米纤维复合材料。具体包括如下步骤:

9.步骤1:将含有金属、氮元素的前驱体和高分子聚合物加入有机溶剂中,在室温下搅拌12h,形成均匀且有一定粘度的混合溶液;混合溶液的粘度控制在5-500pa

·

s。

10.步骤2:将步骤1获得的混合溶液转移到静电纺丝容器盒中,在30-50mm/min的扫速下进行纺丝,电压设定为20-30kv,空气湿度保持在30%rh左右,调整纺丝距离为15cm,得到金属-氮分子/聚合物纳米纤维膜;纳米纤维膜具有多孔性和柔韧性,拉伸强度在40-100mpa之间。

11.步骤3:将步骤2所得金属-氮分子/聚合物复合纳米纤维膜在空气气氛下进行预氧化处理,高温煅烧后即可获得金属-氮分子/碳纳米纤维复合材料。通过预氧化过程,使得前驱物包括高分子发生氧化反应,提高前驱物中的各成分之间的结合力;经碳化后,密度减小到原来的0.6-0.3之间,拉伸强度在10-50mpa之间。

12.步骤1中,所述含有金属、氮元素的前驱体为血红素铁、酞菁铜、酞菁铁等含有m-n4分子中心的物质,优选为血红素铁。

13.步骤1中,所述高分子聚合物为聚丙烯腈、聚乙烯吡咯烷酮或聚乙烯醇缩丁基,优选为聚丙烯腈;所述聚丙烯腈的分子量为150000。

14.步骤1中,所述有机溶剂为甲醇、乙醇或n-n二甲基甲酰胺,优选为n-n二甲基甲酰胺;所述高分子聚合物质量占有机溶剂质量的百分比为6%-10%,质量单位为g。

15.步骤1中,所述含有金属、氮元素的前驱体和高分子聚合物以及有机溶剂的质量比为0.005-0.025:0.06-0.10:1。

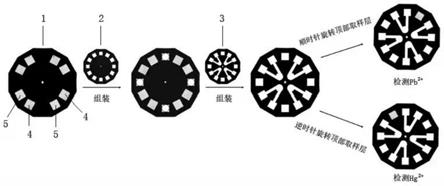

16.步骤2中,使用的静电纺丝设备,并非传统的针孔注射式,而是在两根导线间施加电压,盛放纺丝溶液的容器被其中一根导线贯通,通过容器的来回移动使得导线上时刻充满悬挂的小液滴,在电压的作用下,这些小液滴形成无数的泰勒锥,从而在电场作用下进行纺丝(图2a)。

17.步骤2中,获得的金属-氮分子/聚合物纳米纤维膜由无数交错堆叠的纳米纤维所组成,其中纳米纤维的直径分布在10-500nm之间,60%以上分布为200-300nm,碳纳米纤维上存在由于碳化引起的直径分布在1-15nm的微孔和介孔,其比表面积可达到320m2/g,厚度在1-10μm之间。纳米纤维上丰富的氮杂碳孔的边界提供了催化活性位,同时为气液传输提

供了自由的空间。

18.步骤3中,预氧化处理时的氧化温度为180-300℃,预处理时间为1-3h。

19.步骤3中,高温煅烧在高纯气体的气氛中进行,煅烧温度为800-1100℃,煅烧时间为1-2h。所述高纯气体为氨气、氮气、氩气或空气,优选为氨气或氮气。

20.本发明制备的金属-氮分子/碳纳米纤维复合材料的应用,是将金属-氮分子/碳纳米纤维复合材料作为催化剂催化orr、co2rr反应。

21.在进行orr和co2rr电催化性能测试时,直接将其作为工作电极,同时以铂丝作为对电极,银/氯化银作为参比电极,电化学工作站作为电化学发生装置,分别以0.1m koh、0.5m khco3作为orr和co2rr时的电解液,进行催化反应,测试催化性能。

22.本发明静电纺丝制备金属-氮分子/石墨烯/碳纳米纤维复合材料的方法,将含有金属、氮元素的前驱体、石墨烯、高分子聚合物配成纺丝溶液进行静电纺丝,获得金属-氮分子/石墨烯/聚合物复合纳米纤维膜;然后将所得的复合纳米纤维膜依次进行预氧化、碳化处理,即得到具有比表面积大、富含微孔和介孔、形貌均一等特点的金属-氮分子/石墨烯/碳纳米纤维复合材料。具体包括如下步骤:

23.步骤1:将含有金属、氮元素的前驱体、石墨烯和高分子聚合物加入有机溶剂中,在室温下搅拌12h,形成均匀且有一定粘度的混合溶液;溶液的粘度范围在8-1000pa

·

s。

24.步骤2:将步骤1获得的混合溶液转移到静电纺丝容器盒中,在30-50mm/min的扫速下进行纺丝,电压设定为20-30kv,空气湿度保持在30%rh左右,调整纺丝距离为15cm,得到金属-氮分子/石墨烯/聚合物纳米纤维膜;纳米膜具有多孔性和柔韧性,拉伸强度在50-120mpa之间。

25.步骤3:将步骤2所得金属-氮分子/聚合物复合纳米纤维膜在空气气氛下进行预氧化处理,高温煅烧后即可获得金属-氮分子/石墨烯/碳纳米纤维复合材料。

26.步骤1中,所述含有金属、氮元素的前驱体为血红素铁、酞菁铜、酞菁铁等含有m-n4分子中心的物质,优选为血红素铁。

27.步骤1中,所述高分子聚合物为聚丙烯腈、聚乙烯吡咯烷酮或聚乙烯醇缩丁基,优选为聚丙烯腈;所述聚丙烯腈的分子量为150000。

28.步骤1中,所述有机溶剂为甲醇、乙醇或n-n二甲基甲酰胺,优选为n-n二甲基甲酰胺;所述高分子聚合物质量占有机溶剂质量的百分比为6%-10%,质量单位为g。

29.步骤1中,所述石墨烯包括大石墨烯、小石墨烯、和带空洞的石墨烯;大石墨烯为1-4个石墨烯原子层,单片石墨烯的面积在100-500平方微米;小石墨烯为2-8个石墨烯原子层,石墨烯单片的长和宽都小于1微米,平均面积为0.01-0.7平方微米;带空洞的石墨烯为单片石墨烯的面上有1-50纳米大小的空洞,微片的尺寸不限。石墨烯中碳元素的含量≥80wt%,具有晶体特征(透射电镜中的电子衍射花样是明亮的点阵,不是环),也有含氧的化学官能团和含碳氧氢的固态电解质界面,能分散于水、醇和二甲基甲酰胺dmf中,能喷涂能涂布成膜和涂层,干燥后能自吸成膜。

30.步骤1中,所述石墨烯、含有金属、氮元素的前驱体、高分子聚合物和有机溶剂的质量比为0.0005-0.005:0.005-0.025:0.06-0.10:1。

31.步骤2中,使用的静电纺丝设备,并非传统的针孔注射式,而是在两根导线间施加电压,盛放纺丝溶液的容器被其中一根导线贯通,通过容器的来回移动使得导线上时刻充

满悬挂的小液滴,在电压的作用下,这些小液滴形成无数的泰勒锥,从而在电场作用下进行纺丝(图2a)。

32.步骤2中,获得的金属-氮分子/石墨烯/聚合物纳米纤维膜由无数交错堆叠的纳米纤维所组成,其中纳米纤维的直径分布在10-500nm之间,主要分布直径为200nm,碳纳米纤维上存在由于碳化引起的直径分布在1-15nm的微孔和介孔,碳纳米纤维之间通过石墨烯联结在一起,形成石墨烯结节,增强了碳纳米纤维之间的导电性,同时石墨烯作为支撑之一,使得整体结构稳定性进一步提高,同时其比表面积可达到330m2/g,厚度在1-15μm之间。

33.步骤3中,预氧化处理时的氧化温度为180-300℃,预处理时间为1-3h。通过预氧化过程,使得前驱物包括高分子发生氧化反应,提高前驱物中的各成分之间的结合力。

34.步骤3中,高温煅烧在高纯气体的气氛中进行,煅烧温度为800-1100℃,煅烧时间为1-2h。所述高纯气体为氨气、氮气、氩气或空气,优选为氨气或氮气。经碳化后,密度减小到原来的0.6-0.3之间,拉伸强度在10-50mpa之间。

35.本发明制备的金属-氮分子/石墨烯/碳纳米纤维复合材料的应用,是将金属-氮分子/石墨烯/碳纳米纤维复合材料作为催化剂催化orr、co2rr反应。

36.在进行orr和co2rr电催化性能测试时,直接将其作为工作电极,同时以铂丝作为对电极,银/氯化银作为参比电极,电化学工作站作为电化学发生装置,分别以0.1m koh、0.5m khco3作为orr和co2rr时的电解液,进行催化反应,测试催化性能。

37.本发明的有益效果体现在:

38.1、本发明中采用的静电纺丝技术相比较于传统的针孔注射式静电纺丝,可以在金属丝导线上同时生成大量的泰勒锥进行放电纺丝,而传统的针孔式静电纺丝只能在针孔口形成泰勒锥进行放电纺丝,其效率远低于本发明中所使用的静电纺丝技术。

39.2、本发明中制备的金属-氮分子/聚合物复合纳米纤维的直径主要分布在200-300nm之间,纤维表面光滑无孔隙,纤维之间相互堆叠交错,形成纳米纤维膜,纤维膜厚度与纺丝所用溶液的量有关,配置20g左右的溶液纺制出的纳米纤维膜厚度在1-10个微米之间,因为属于聚合物纤维,所以柔韧性极强,可以任意折叠弯曲而不破坏其原有组织结构。

40.3、本发明中制备的金属-氮分子/石墨烯/聚合物复合纳米纤维的直径在200nm左右,纤维表面光滑无孔隙,纤维之间存在依赖于石墨烯薄片链接的结节,使得纳米纤维不再孤立存在,借由石墨烯薄片将纳米纤维之间链接起来形成一个整体,进一步增强复合纤维膜的稳固性。

41.4、本发明中提供的石墨烯,所述石墨烯包括大石墨烯、小石墨烯、和带空洞的石墨烯;大石墨烯为1-4个石墨烯原子层,单片石墨烯的面积在100-500平方微米;小石墨烯为2-8个石墨烯原子层,石墨烯单片的长和宽都小于1微米,平均面积为0.01-0.7平方微米;带空洞的石墨烯为单片石墨烯的面上有1-50纳米大小的空洞,微片的尺寸不限。石墨烯中碳元素的含量≥80wt%,具有晶体特征(透射电镜中的电子衍射花样是明亮的点阵,不是环),也有含氧的化学官能团和含碳氧氢的固态电解质界面,能分散于水、醇和二甲基甲酰胺dmf中,能喷涂能涂布成膜和涂层,干燥后能自吸成膜。

42.5、本发明中制备的金属-氮分子/碳纳米纤维膜作为orr、co2rr催化剂中,高温处理的碳纳米线纤维有一定程度的石墨化,增加了催化剂的导电性,碳纳米纤维直径分布于10-500nm之间,主要分布在200nm,碳纳米纤维上存在介于1-15nm的微孔和介孔,增大了催

化剂的比表面积,由于含金属、氮分子的前驱体与高分子聚合物中的基团存在吸附作用,使得在高温处理时抑制了金属元素的团聚,形成金属单原子活性位点,提高了金属利用率,增强了催化活性;同时,碳纳米纤维具有一定程度的自支撑性,避免了一般催化剂需要制样后涂敷在载体上才能进一步使用的缺陷,可以直接作为成品进行使用,不需要进一步处理。

43.6、本发明中制备的金属-氮分子/石墨烯/碳纳米纤维膜作为orr、co2rr催化剂,由于石墨烯导电性好,且在碳纳米纤维间形成结节,起联结作用,增强了催化剂的导电性;同时金属-氮分子前驱体在高温处理过程中转化为具有催化性能的活性位点,可以广泛分布在碳纳米纤维和石墨烯薄片上,而碳纳米纤维和石墨烯大的比表面积使得活性位点在催化过程中得以充分暴露,极大的促进了催化性能。

44.7、本发明制备的金属-氮分子/石墨烯/碳纳米纤维膜作为orr、co2rr催化剂,催化性能优异,其orr催化过程中,半波电位最优可达910mv(vs rhe),远优于传统的商业pt-c电极(820mv);而co2rr催化过程中,主要产物为co,其法拉第效率可达到90%。另有产物为氢气,氢气与co产物(即为合成气)加起来,在宽电压范围0.4-0.8v都接近100%。同时,还具有制备工艺简单,成本低廉等优点。本方法提供了一种水系电催化co2转化为工业上广泛使用的合成气的催化剂的制备方法。

45.8、本发明制备的orr/co2rr催化剂具有自支撑性,无需制成浆料涂覆在载体上,可作为电极材料直接使用。

46.9、本发明制备的催化剂将碳纳米纤维作为orr/co2rr电极材料的集流体,同时也作为石墨烯和催化剂的支持骨架。不仅能够取代传统的用泡沫镍、铜箔、铝箔作为集流体,降低电极片的质量,同时碳基纤维具有一定的机械强度、可折叠、可弯曲,能够制备成柔性可穿戴电子产品。

附图说明

47.图1为实施例1的fe-n/聚丙烯腈纳米纤维膜材料的光学照片。

48.图2a、图2b为静电纺丝流程示意图。示意图展示了从配液、纺丝、热处理等一系列过程。

49.图3为相关实施例2的fe-n/碳纳米纤维orr电催化性能表征。

50.图4为相关实施例2的fe-n/碳纳米纤维co2rr电催化性能表征。

51.图5为相关实施例2、实施例3和实施例5的催化剂的orr电催化性能对比图。

52.图6为相关实施例2、实施例3和实施例5的催化剂的co2rr电催化性能对比图。

53.图7为相关实施例5的fe-cu-n/石墨烯/碳纳米纤维膜作为orr催化剂的光学照片。

54.图8为相关实施例7的fe-cu-n/石墨烯/碳纳米纤维膜作为orr催化剂的orr电催化性能图。

55.图9为相关实施例7的fe-cu-n/石墨烯/碳纳米纤维膜作为orr催化剂的的tem图。

56.图10为相关实施例7的fe-cu-n/石墨烯/碳纳米纤维膜作为orr催化剂的mapping图。

具体实施方式

57.下面结合具体实施例对本发明作进一步说明,但发明的保护范围并不限于此。

58.实施例1:金属-氮分子\聚丙烯腈复合纳米纤维膜材料的制备

59.1、0.5g血红素铁加入20gn-n二甲基甲酰胺溶剂中,室温下进行搅拌使其均匀分布,得到棕褐色溶液,随后再加入1.28g聚丙烯腈(占n-n二甲基甲酰胺质量的6%),室温剧烈搅拌12h,得到有一定粘性的纺丝溶液。

60.2、将前驱体溶液装入盛放纺丝溶液的容器盒中,设置导线间距为15cm,容器盒扫速为30mm/min,环境湿度为30%rh左右,施加电压为24kv,设置好后进行纺丝,获得fe-n/聚丙烯腈复合纳米纤维膜材料。

61.3、将获得fe-n/聚丙烯腈纳米纤维膜材料置于真空烘箱,设置80℃进行烘干12h,以除去残余的dmf有机溶剂,其光学照片如图1,整个流程的示意图如图2。

62.实施例2:催化反应

63.1、将实施例1中制备的fe-n/聚丙烯腈纳米纤维膜材料在空气气氛下进行预处理,预处理温度为280℃,预处理时间2h,升温速率为5℃/min,预处理完温度降至室温后,获得预处理的fe-n/聚丙烯腈纳米纤维膜。经万用力学仪对膜强度测量,该复合膜的拉伸强度分别为35mpa。

64.2、将预处理后的fe-n/聚丙烯腈纳米纤维膜置于氨气气氛下进行碳化处理,碳化温度为1050℃,碳化时间1h,升温速率为5℃/min,碳化处理后获得fe-n/碳纳米纤维膜作为orr、co2rr催化剂。热处理后的催化剂膜的拉伸强度为21mpa。

65.3、orr催化性能测试

66.用直径5mm的圆形模具从fe-n/碳纳米纤维膜上压制出直径5mm的圆片作为orr测试时的催化剂,通过使用1μl的5wt%nafion溶液将催化剂圆片粘附在直径5mm的旋转圆盘电极上,干燥后,用电化学工作站测试orr电化学性能,其中测试时采用的是三电极系统,粘有催化剂的旋转圆盘电极作为工作电极,碳棒作为对电极,银/氯化银电极作为参比电极,0.1m的koh作为电解液,测试电压范围为-1~0.2v之间,对催化剂分别进行cv、lsv曲线测试,cv曲线测试时的电压扫速为0.1v/s,lsv曲线测试时的电压扫速为0.005v/s,还在0.7v(vsrhe)的恒定电压下进行稳定性测试,测试了12h左右,其orr性能测试如图3所示:

67.4、co2rr催化性能测试

68.用边长1cm的方形模具从fe-n/碳纳米纤维膜上压制出边长1cm的方形片作为co2rr测试时的催化剂,为防止测试催化剂在电解液中晃动,将其用5μl的5wt%nafion溶液将催化剂方形片粘附在1*2cm的矩形上,干燥后,将其用夹在玻碳电极夹上作为工作电极,将h型电解池作为催化装置,银/氯化银电极作为参比电极,工作电极和参比电极放置在h型电解槽的同一侧,铂丝电极作为对电极,放置在h型电解池的另一侧,h型电解槽之间用质子交换膜隔开,在工作电极一侧接入气体流量计的出气口,同时接上气相色谱的进气口,使得产生的气体产物进入色谱,进行电化学测试,包括分别通入氩气和二氧化碳时的cv、lsv曲线,以及在通入二氧化碳时测-0.3~-1v(vsrhe)之间恒定电压条件下的电流变化及相应的色谱数据,其测试所得数据如图4所示:

69.本实施例所制得的催化剂中的碳纳米纤维直径在100-500nm之间,主要分布在200nm,碳纳米纤维中分布有1-15nm的微孔和介孔,可使其比表面积达到320m2/g,碳纳米纤维边缘可以类似石墨的层状结构,同时raman测试结果中出现属于石墨的g峰和d峰,说明高温处理使碳纳米纤维发生一定程度的石墨化。fe-n/聚丙烯腈复合纳米纤维膜在nh3气氛下

升温处理时,会引入-nh2,此时-cooh与-nh2发生酰胺化,从而锚定血红素铁分子,从而抑制了血红素在高温下发生偏聚形成大的颗粒,此外由于血红素铁本身含有的fe-n4结构可以作为高效的orr、co2rr催化活性位点。经过催化测试,可以看到制备的fe-n/碳纳米纤维在orr催化过程,半波电位可达到910mv(vs rhe),远高于传统的商业pt-c催化剂,而同时其又具备co2rr催化性能,催化产物主要是co,在-0.44v-0.55v电压范围内(vs rhe)时其对co的法拉第效率可到达90%。

70.实施例3:催化反应

71.1、将实施例1中制备的fe-n/聚丙烯腈纳米纤维膜材料在空气气氛下进行预处理,预处理温度为280℃,预处理时间2h,升温速率为5℃/min,预处理完温度降至室温后,获得预处理的fe-n/聚丙烯腈纳米纤维膜。

72.2、将预处理后的fe-n/聚丙烯腈纳米纤维膜置于氩气气氛下进行碳化处理,碳化温度为1050℃,碳化时间1h,升温速率为5℃/min,碳化处理后获得fe-n/碳纳米纤维膜作为orr、co2rr催化剂。此处与实施例2的区别是碳化处理气氛不同。

73.3、orr催化性能测试

74.用直径5mm的圆形模具从fe-n/碳纳米纤维膜上压制出直径5mm的圆片作为orr测试时的催化剂,通过使用1μl的5wt%nafion溶液将催化剂圆片粘附在直径5mm的旋转圆盘电极上,干燥后,用电化学工作站测试orr电化学性能,其中测试时采用的是三电极系统,粘有催化剂的旋转圆盘电极作为工作电极,碳棒作为对电极,银/氯化银电极作为参比电极,0.1m的koh作为电解液,测试电压范围为-1~0.2v之间,对催化剂分别进行cv、lsv曲线测试,cv曲线测试时的电压扫速为0.1v/s,lsv曲线测试时的电压扫速为0.005v/s,还在0.7v(vsrhe)的恒定电压下进行稳定性测试,测试了12h左右,其orr性能测试如图5所示:

75.4、co2rr催化性能测试

76.用边长1cm的方形模具从fe-n/碳纳米纤维膜上压制出边长1cm的方形片作为co2rr测试时的催化剂,为防止测试催化剂在电解液中晃动,将其用5μl的5wt%nafion溶液将催化剂方形片粘附在1*2cm的矩形上,干燥后,将其用夹在玻碳电极夹上作为工作电极,将h型电解池作为催化装置,银/氯化银电极作为参比电极,工作电极和参比电极放置在h型电解槽的同一侧,铂丝电极作为对电极,放置在h型电解池的另一侧,h型电解槽之间用质子交换膜隔开,在工作电极一侧接入气体流量计的出气口,同时接上气相色谱的进气口,使得产生的气体产物进入色谱,进行电化学测试,包括分别通入氩气和二氧化碳时的cv、lsv曲线,以及在通入二氧化碳时测-0.3~-1v(vsrhe)之间恒定电压条件下的电流变化及相应的色谱数据,其测试所得数据如图6所示。

77.实施例4:聚丙烯腈复合纳米纤维膜材料的制备

78.1、1.28g聚丙烯腈加入20gn-n二甲基甲酰胺溶剂(占n-n二甲基甲酰胺质量的6%)中,室温剧烈搅拌12h,得到有一定粘性的纺丝溶液。

79.2、将前驱体溶液装入盛放纺丝溶液的容器盒中,设置导线间距为15cm,容器盒扫速为30mm/min,环境湿度为30%rh左右,施加电压为24kv,设置好后进行纺丝,获得聚丙烯腈复合纳米纤维膜材料。

80.3、将获得fe-n/聚丙烯腈纳米纤维膜材料置于真空烘箱,设置80℃进行烘干12h,以除去残余的dmf有机溶剂。

81.实施例5:催化反应

82.1、将实施例4中制备的聚丙烯腈纳米纤维膜材料在空气气氛下进行预处理,预处理温度为280℃,预处理时间2h,升温速率为5℃/min,预处理完温度降至室温后,获得预处理的fe-n/聚丙烯腈纳米纤维膜。

83.2、将预处理后的聚丙烯腈纳米纤维膜置于氨气气氛下进行碳化处理,碳化温度为1050℃,碳化时间1h,升温速率为5℃/min,碳化处理后获得fe-n/碳纳米纤维膜作为orr、co2rr催化剂。

84.3、orr催化性能测试

85.用直径5mm的圆形模具从碳纳米纤维膜上压制出直径5mm的圆片作为orr测试时的催化剂,通过使用1μl的5wt%nafion溶液将催化剂圆片粘附在直径5mm的旋转圆盘电极上,干燥后,用电化学工作站测试orr电化学性能,其中测试时采用的是三电极系统,粘有催化剂的旋转圆盘电极作为工作电极,碳棒作为对电极,银/氯化银电极作为参比电极,0.1m的koh作为电解液,测试电压范围为-1~0.2v之间,对催化剂分别进行cv、lsv曲线测试,cv曲线测试时的电压扫速为0.1v/s,lsv曲线测试时的电压扫速为0.005v/s,还在0.7v(vsrhe)的恒定电压下进行稳定性测试,测试了12h左右,其orr性能测试如图5所示:

86.4、co2rr催化性能测试

87.用边长1cm的方形模具从碳纳米纤维膜上压制出边长1cm的方形片作为co2rr测试时的催化剂,为防止测试催化剂在电解液中晃动,将其用5μl的5wt%nafion溶液将催化剂方形片粘附在1*2cm的矩形上,干燥后,将其用夹在玻碳电极夹上作为工作电极,将h型电解池作为催化装置,银/氯化银电极作为参比电极,工作电极和参比电极放置在h型电解槽的同一侧,铂丝电极作为对电极,放置在h型电解池的另一侧,h型电解槽之间用质子交换膜隔开,在工作电极一侧接入气体流量计的出气口,同时接上气相色谱的进气口,使得产生的气体产物进入色谱,进行电化学测试,包括分别通入氩气和二氧化碳时的cv、lsv曲线,以及在通入二氧化碳时测-0.3~-1v(vsrhe)之间恒定电压条件下的电流变化及相应的色谱数据,其测试所得数据如图6所示。

88.实施例6:金属-氮分子\石墨烯\聚丙烯腈复合纳米纤维膜材料的制备

89.1、0.5g血红素铁、0.02g小石墨烯和cucl2加入到20gn-n二甲基甲酰胺溶剂中,室温下进行搅拌使其均匀分布,得到棕褐色溶液,随后再加入1.74g聚丙烯腈(占n-n二甲基甲酰胺质量的8%),室温剧烈搅拌12h,得到有一定粘性的纺丝溶液。

90.2、将前驱体溶液装入盛放纺丝溶液的容器盒中,设置导线间距为15cm,容器盒扫速为30mm/min,环境湿度为30%rh左右,施加电压为24kv,设置好后进行纺丝,获得fe-cu-n/石墨烯/聚丙烯腈复合纳米纤维膜材料。

91.3、将获得fe-cu-n/聚丙烯腈纳米纤维膜材料置于真空烘箱,设置80℃进行烘干12h,以除去残余的dmf有机溶剂。

92.实施例7:催化反应

93.1、将实施例6中制备的fe-cu-n/石墨烯/聚丙烯腈纳米纤维膜材料在空气气氛下进行预处理,预处理温度为180℃,预处理时间1h,升温速率为5℃/min,预处理完温度降至室温后,获得预处理的fe-cu-n/石墨烯/聚丙烯腈纳米纤维膜。

94.2、将预处理后的fe-cu-n/石墨烯/聚丙烯腈纳米纤维膜置于氮气气氛下进行碳化

处理,碳化温度为800℃,碳化时间1h,升温速率为5℃/min,碳化处理后获得fe-cu-n/石墨烯/碳纳米纤维膜作为orr催化剂,其光学照片如图7所示:

95.3、orr催化性能测试

96.用直径5mm的圆形模具从fe-cu-n/碳纳米纤维膜上压制出直径5mm的圆片作为orr测试时的催化剂,通过使用1μl的5wt%nafion溶液将催化剂圆片粘附在直径5mm的旋转圆盘电极上,干燥后,用电化学工作站测试orr电化学性能,其中测试时采用的是三电极系统,粘有催化剂的旋转圆盘电极作为工作电极,碳棒作为对电极,银/氯化银电极作为参比电极,0.1m的koh作为电解液,测试电压范围为-1~0.2v之间,对催化剂分别进行cv、lsv曲线测试,cv曲线测试时的电压扫速为0.1v/s,lsv曲线测试时的电压扫速为0.005v/s,还在0.7v(vs rhe)的恒定电压下进行稳定性测试,测试12h,其性能如图8所示。

97.本实施例所制得的催化剂中的碳纳米纤维直径在100-500nm之间,主要分布在200nm之间,从tem图片看到,小石墨烯以结节的形式存在于碳纳米纤维之间,将孤立的碳纳米纤维联结起来,增强了碳纳米纤维间的导电性,且可以看到碳纳米纤维内分布有小孔,是由于cucl2在高温具备造孔作用,进而增加了材料的比表面积,如图9所示;同时有mapping图可以观察到,fe、cu元素在碳纳米纤维中均匀分布,无明显团聚颗粒存在如图10所示。经测量,高分子复合膜和热处理后的催化剂膜的拉伸强度分别为42mpa和29mpa。

98.具体的orr和co2rr的测试条件见实施例2。所得的orr的斑驳电位为0.91v(相对于表征氢电极),电压比商业铂碳更正,电流密度更高。co2rr催化性能,催化产物主要是co,在-0.45v-0.70v(vs rhe)时,其对co的法拉第效率达90%以上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。