cem-1板材钻孔披锋改善工艺

技术领域

1.本发明属于pcb加工技术领域,特别是涉及一种cem-1板材钻孔披锋改善工艺。

背景技术:

2.pcb(电路板)的正常生产工序为线路印刷 防焊印刷 文字印刷后再钻孔,对于cem-1(环氧玻璃布纸基)板材,由于材质特性,在钻孔时钻刀与铜箔表面接触,在作用力的情况下易出现孔边披锋,钻孔后的板子无法进行打磨处理(处理披锋),翘铜不良无法改善,废品率大大增加。而pcb的生产工流程,如果先进行钻孔并打磨披锋,再进行后续的线路印刷、防焊印刷及文字印刷,由于钻孔打磨后仍有轻微程度的孔口翘起,蚀刻过程中,因油墨不能完全将孔口的铜箔保护起来,形成孔口铜箔缺损,易造成产品不良。因此,技术人员积极探索一种pcb生产工艺,能够改善因出现披锋造成的产品不良现象。

技术实现要素:

3.本发明主要解决的技术问题是提供一种cem-1板材钻孔披锋改善工艺,解决背景技术中的技术问题。

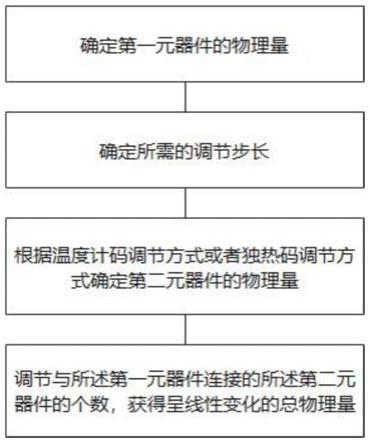

4.为解决上述技术问题,本发明采用的一个技术方案是:一种cem-1板材钻孔披锋改善工艺,包括如下步骤:

5.s1.开料:根据裁板图自动裁切待印刷板;

6.s2.线路印刷:通过丝印网版及油墨在基板上印出pcb需要的线路图案;

7.s3.钻孔:钻孔前,pcb的上表面包覆一层铝皮;

8.s4.打磨披锋:将钻孔后出现的披锋进行打磨;

9.s5.防焊印刷:线路上面采用阻焊网版进行阻焊绝缘油墨印刷;然后采用紫外线固化方式进行防焊uv固化;

10.s6.文字印刷:将文字印刷在阻焊绝缘油墨上;然后采用紫外线固化方式进行前文uv固化。

11.本发明在线路印刷完成后进行钻孔,钻孔后仍有披锋,进行披锋打磨作业,将披锋处理干净,进行防焊、文字印刷对孔口无影响。

12.进一步地说,开料步骤中,板材由左滚道平行推入裁切机,裁切机裁切板材包括以下流程:设定第一刀的尺寸、第一刀试裁、量测第一刀尺寸、设定第二刀尺寸、量测第二刀尺寸。

13.进一步地说,在线路印刷的步骤中,还包括使用碱性去墨液,将线路铜箔上的保护油墨去除掉。

14.进一步地说,钻孔步骤中,所述pcb的下面设有垫板,钻头穿过铝皮、 pcb后钻入垫板中,钻头的钻入深度为垫板厚度的1/4-1/2。

15.进一步地说,在钻孔步骤中,铝皮的厚度为0.1-.03mm。

16.进一步地说,线路印刷在丝网印刷机中进行,印刷压力为2

±

0.5kgf/cm2,刮刀速

度为100-600mm/s,印刷角度为10-20

°

。

17.进一步地说,线路印刷步骤和钻孔步骤之间,还有线路uv固化工艺,紫外线能量≥1000j/cm2。

18.进一步地说,所述的打磨披锋在打磨机进行,打磨机中砂纸的目数为 500-700目。

19.进一步地说,所述的防焊印刷在丝网印刷机中进行,印刷压力为 2.0

±

0.5kgf/cm2,印刷角度为20-30

°

,回墨刀速度为300-700mm/s。

20.进一步地说,所述的文字印刷在丝网印刷机中进行,印刷压力为 2.0

±

0.5kgf/cm2,印刷角度为20-30

°

,回墨刀速度为300-700mm/s。

21.本发明的有益效果:

22.1、本发明在线路印刷完成后进行钻孔,钻孔后有披锋,先进行披锋打磨作业,将披锋处理干净,然后进行防焊、文字印刷对孔口无影响,降低pcb 的不良率,印刷效率高,提高产品品质,节省企业生产成本。

23.2、本发明为了防止钻刀的进出刀方向产生较大的披锋,故在pcb的上面放置铝皮,下面放置垫板,从而增大面板铜皮切削时的反作用力,避免出现较大的披锋。

具体实施方式

24.下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

25.实施例:一种cem-1板材钻孔披锋改善工艺,包括如下步骤:

26.s1.开料:根据裁板图自动裁切待印刷板;板材由左滚道平行推入裁切机,裁切机裁切板材包括以下流程:设定第一刀的尺寸、第一刀试裁、量测第一刀尺寸、设定第二刀尺寸、量测第二刀尺寸。

27.s2.线路印刷:线路上印刷一层保护油墨;线路印刷在丝网印刷机中进行,印刷压力为2

±

0.5kgf/cm2,刮刀速度为100-600mm/s,印刷角度为10-20

°

;

28.采用紫外线固化方式使线路固化,紫外线固化能量≥1000j/cm2;

29.蚀刻和去墨:先使用酸性蚀刻液将未印刷线路保护油墨处的铜箔蚀刻去除,保留线路部分的铜箔;然后使用碱性去墨液,将线路铜箔上的保护油墨去除掉。

30.所述的蚀刻和去墨在蚀刻机中进行,所述蚀刻机的蚀刻压力为2-4pa,蚀刻温度为40-50℃;所述的去墨使用的去墨液的浓度为8-12g/l,去墨压力为 1.5-2.5pa,去墨温度为35-45℃。

31.所述的蚀刻步骤使用的酸性蚀刻液的比重为1.25-1.35,所述的酸性蚀刻液包括以下组分:盐酸80-120g/l,氯化钠80~220g/l,氯化铜150~250g/l。

32.本发明中优选的是,所述的酸性蚀刻液包括以下组分:盐酸100g/l,氯化钠150g/l,氯化铜200g/l,ph控制在5.5-6.5。

33.s3.钻孔:钻孔前,在pcb的上表面(铜箔面)包覆一层铝皮,铝皮的厚度为0.1-.03mm(优选的,铝皮的厚度为0.1mm),铝皮通过胶带粘贴在pcb 上,所述pcb的下面设有垫板,钻头穿过铝皮、pcb后钻入垫板中,钻头的钻入深度为垫板厚度的1/4-1/2(优选的,钻头的钻入深度为垫板厚度的1/3);在pcb的上面放置铝皮,下面放置垫板,增大面板铜皮切削时的反作用力,避免出现较大的披锋。

34.s4.打磨披锋:将钻孔后出现的披锋进行打磨;打磨披锋在打磨机进行,打磨机中砂纸的目数为500-700目,优选的,砂纸的目数为600目,砂纸的更换频率为1000 /-100片。

35.s5.防焊印刷:线路上面采用阻焊网版进行阻焊绝缘油墨印刷;然后采用紫外线固化方式进行防焊uv固化;防焊印刷在丝网印刷机中进行,印刷压力为2.0

±

0.5kgf/cm2,印刷角度为20-30

°

,回墨刀速度为300-700mm/s。

36.s6.文字印刷:将文字印刷在阻焊绝缘油墨上;然后采用紫外线固化方式进行前文uv固化;文字印刷在丝网印刷机中进行,印刷压力为 2.0

±

0.5kgf/cm2,印刷角度为20-30

°

,回墨刀速度为300-700mm/s。

37.所述的丝网线路印刷是采用ccd影像自动定位系统定位。

38.本发明在线路印刷完成后进行钻孔,钻孔后有披锋,先进行披锋打磨作业,将披锋处理干净,然后进行防焊、文字印刷对孔口无影响,降低pcb的不良率,印刷效率高,提高产品品质,节省企业生产成本。

39.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

技术领域

1.本发明属于pcb加工技术领域,特别是涉及一种cem-1板材钻孔披锋改善工艺。

背景技术:

2.pcb(电路板)的正常生产工序为线路印刷 防焊印刷 文字印刷后再钻孔,对于cem-1(环氧玻璃布纸基)板材,由于材质特性,在钻孔时钻刀与铜箔表面接触,在作用力的情况下易出现孔边披锋,钻孔后的板子无法进行打磨处理(处理披锋),翘铜不良无法改善,废品率大大增加。而pcb的生产工流程,如果先进行钻孔并打磨披锋,再进行后续的线路印刷、防焊印刷及文字印刷,由于钻孔打磨后仍有轻微程度的孔口翘起,蚀刻过程中,因油墨不能完全将孔口的铜箔保护起来,形成孔口铜箔缺损,易造成产品不良。因此,技术人员积极探索一种pcb生产工艺,能够改善因出现披锋造成的产品不良现象。

技术实现要素:

3.本发明主要解决的技术问题是提供一种cem-1板材钻孔披锋改善工艺,解决背景技术中的技术问题。

4.为解决上述技术问题,本发明采用的一个技术方案是:一种cem-1板材钻孔披锋改善工艺,包括如下步骤:

5.s1.开料:根据裁板图自动裁切待印刷板;

6.s2.线路印刷:通过丝印网版及油墨在基板上印出pcb需要的线路图案;

7.s3.钻孔:钻孔前,pcb的上表面包覆一层铝皮;

8.s4.打磨披锋:将钻孔后出现的披锋进行打磨;

9.s5.防焊印刷:线路上面采用阻焊网版进行阻焊绝缘油墨印刷;然后采用紫外线固化方式进行防焊uv固化;

10.s6.文字印刷:将文字印刷在阻焊绝缘油墨上;然后采用紫外线固化方式进行前文uv固化。

11.本发明在线路印刷完成后进行钻孔,钻孔后仍有披锋,进行披锋打磨作业,将披锋处理干净,进行防焊、文字印刷对孔口无影响。

12.进一步地说,开料步骤中,板材由左滚道平行推入裁切机,裁切机裁切板材包括以下流程:设定第一刀的尺寸、第一刀试裁、量测第一刀尺寸、设定第二刀尺寸、量测第二刀尺寸。

13.进一步地说,在线路印刷的步骤中,还包括使用碱性去墨液,将线路铜箔上的保护油墨去除掉。

14.进一步地说,钻孔步骤中,所述pcb的下面设有垫板,钻头穿过铝皮、 pcb后钻入垫板中,钻头的钻入深度为垫板厚度的1/4-1/2。

15.进一步地说,在钻孔步骤中,铝皮的厚度为0.1-.03mm。

16.进一步地说,线路印刷在丝网印刷机中进行,印刷压力为2

±

0.5kgf/cm2,刮刀速

度为100-600mm/s,印刷角度为10-20

°

。

17.进一步地说,线路印刷步骤和钻孔步骤之间,还有线路uv固化工艺,紫外线能量≥1000j/cm2。

18.进一步地说,所述的打磨披锋在打磨机进行,打磨机中砂纸的目数为 500-700目。

19.进一步地说,所述的防焊印刷在丝网印刷机中进行,印刷压力为 2.0

±

0.5kgf/cm2,印刷角度为20-30

°

,回墨刀速度为300-700mm/s。

20.进一步地说,所述的文字印刷在丝网印刷机中进行,印刷压力为 2.0

±

0.5kgf/cm2,印刷角度为20-30

°

,回墨刀速度为300-700mm/s。

21.本发明的有益效果:

22.1、本发明在线路印刷完成后进行钻孔,钻孔后有披锋,先进行披锋打磨作业,将披锋处理干净,然后进行防焊、文字印刷对孔口无影响,降低pcb 的不良率,印刷效率高,提高产品品质,节省企业生产成本。

23.2、本发明为了防止钻刀的进出刀方向产生较大的披锋,故在pcb的上面放置铝皮,下面放置垫板,从而增大面板铜皮切削时的反作用力,避免出现较大的披锋。

具体实施方式

24.下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

25.实施例:一种cem-1板材钻孔披锋改善工艺,包括如下步骤:

26.s1.开料:根据裁板图自动裁切待印刷板;板材由左滚道平行推入裁切机,裁切机裁切板材包括以下流程:设定第一刀的尺寸、第一刀试裁、量测第一刀尺寸、设定第二刀尺寸、量测第二刀尺寸。

27.s2.线路印刷:线路上印刷一层保护油墨;线路印刷在丝网印刷机中进行,印刷压力为2

±

0.5kgf/cm2,刮刀速度为100-600mm/s,印刷角度为10-20

°

;

28.采用紫外线固化方式使线路固化,紫外线固化能量≥1000j/cm2;

29.蚀刻和去墨:先使用酸性蚀刻液将未印刷线路保护油墨处的铜箔蚀刻去除,保留线路部分的铜箔;然后使用碱性去墨液,将线路铜箔上的保护油墨去除掉。

30.所述的蚀刻和去墨在蚀刻机中进行,所述蚀刻机的蚀刻压力为2-4pa,蚀刻温度为40-50℃;所述的去墨使用的去墨液的浓度为8-12g/l,去墨压力为 1.5-2.5pa,去墨温度为35-45℃。

31.所述的蚀刻步骤使用的酸性蚀刻液的比重为1.25-1.35,所述的酸性蚀刻液包括以下组分:盐酸80-120g/l,氯化钠80~220g/l,氯化铜150~250g/l。

32.本发明中优选的是,所述的酸性蚀刻液包括以下组分:盐酸100g/l,氯化钠150g/l,氯化铜200g/l,ph控制在5.5-6.5。

33.s3.钻孔:钻孔前,在pcb的上表面(铜箔面)包覆一层铝皮,铝皮的厚度为0.1-.03mm(优选的,铝皮的厚度为0.1mm),铝皮通过胶带粘贴在pcb 上,所述pcb的下面设有垫板,钻头穿过铝皮、pcb后钻入垫板中,钻头的钻入深度为垫板厚度的1/4-1/2(优选的,钻头的钻入深度为垫板厚度的1/3);在pcb的上面放置铝皮,下面放置垫板,增大面板铜皮切削时的反作用力,避免出现较大的披锋。

34.s4.打磨披锋:将钻孔后出现的披锋进行打磨;打磨披锋在打磨机进行,打磨机中砂纸的目数为500-700目,优选的,砂纸的目数为600目,砂纸的更换频率为1000 /-100片。

35.s5.防焊印刷:线路上面采用阻焊网版进行阻焊绝缘油墨印刷;然后采用紫外线固化方式进行防焊uv固化;防焊印刷在丝网印刷机中进行,印刷压力为2.0

±

0.5kgf/cm2,印刷角度为20-30

°

,回墨刀速度为300-700mm/s。

36.s6.文字印刷:将文字印刷在阻焊绝缘油墨上;然后采用紫外线固化方式进行前文uv固化;文字印刷在丝网印刷机中进行,印刷压力为 2.0

±

0.5kgf/cm2,印刷角度为20-30

°

,回墨刀速度为300-700mm/s。

37.所述的丝网线路印刷是采用ccd影像自动定位系统定位。

38.本发明在线路印刷完成后进行钻孔,钻孔后有披锋,先进行披锋打磨作业,将披锋处理干净,然后进行防焊、文字印刷对孔口无影响,降低pcb的不良率,印刷效率高,提高产品品质,节省企业生产成本。

39.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。